新型轻量化高性能复合材料的房车车厢板研发

王邦延 黄新月 吕应欢

摘 要:我公司在自主研发的同时,依托梅启林教授在轻质复合材料设计、研发与成型领域取得的研究成果作为技术基础,结合万盛实业有限公司开发中高端乘用车箱体结构用材料的现实需求,开展“基于新型轻量化高性能复合材料的房车车厢板研发及产业化”创新项目研究。

关键词:高性能复合材料;房车;研发

中图分类号:U463.84 文献标识码:A

0 引言

房车,与其他乘用车最显著的外观差异,就是房车都拥有一个车厢厢体。车厢厢板的整体质量对于房车具有重要影响,其质量越轻越好,以免出现小马拉大车的情况,不仅费油还会磨损发动机。从安全角度讲,还会增加刹车距离,同时还要还考虑到热量传导、韧性和承重力、隔音效果等等。

开发车用结构复合材料新技术、新工艺,解决高端车型用低密度、高性能复合材料结构件设计与生产加工过程中遇到的技术瓶颈和工艺难题。该项目主要任务是实现产品创新和工艺创新。产品创新主要是设计开发具有低密度、低导热系数、高比强度、高比刚度和抗疲劳等高性能指标的车用复合材料系列产品,满足乘用车领域的高端需求。工艺创新则是实现新型轻量化高性能复合材料车身部件的绿色工业化生产和精密制造。

1 研发工作主要目标及其意义

1.1 拟达到的主要目标

①产品目标:开发出车箱用新型轻量化高性能复合材料板材系列产品。

②主要技术目标:新型车用复合材料板材总体质量减轻5%;拉伸强度≥70 MPa;导热系数≤0.3 W/m·K。

1.2 项目实施意义

将梅启林教授在复合材料轻量化设计与成型领域取得的先进研究成果转化为生产力,突破低密度、高性能、低成本复合材料制造技术,打破国外企业在高端乘用车用轻量化高性能复合材料领域的垄断,解决了企业长期以来在车用高性能复合材料结构件设计和成型的难题,扩大本土企业在乘用车用复合材料领域的市场份额,促进了高新技术企业的快速成长和可持续发展。

2 研发工作具体内容

相对于国外车用高性能复合材料设计技术与成型工艺技术成熟、我国技术相对落后,还需要在低密度、高性能、低成本复合材料的材料设计、成型工艺与产品标准等方面进行提升。本创新项目依托梅启林教授在轻量化复合材料设计与成型领域取得的研究成果。因此万盛实业有限公司引进梅启林教授共同开发“基于新型轻量化高性能复合材料的房车车厢板研发及产业化”项目。

在车用复合材料生产过程中存在的主要问题是需要在限定的成本空间内进一步降低复合材料的重量、降低导热系数、提高力学性能和其它综合性能。本项目拟采取碳纤维、芳纶纤维、超高分子量聚乙烯纤维等高性能纤维与玻璃纤维混杂、协同使用低密度空心微珠的方式制备轻量化高性能复合材料。项目主要工作内容主要包括以下几个方面:

2.1 轻量化高性能复合材料的材料优化设计

复合材料是一种多组分多相材料,不同的材料组合和不同的配方设计可以设计出无数种性能迥异的材料。车用复合材料的材料优化设计包括基体材料、增强材料、功能助剂及填充材料的遴选和配方优化设计。

2.2 复合材料板材的结构优化设计

针对中高端车型对复合材料板材低密度和高性能的要求,在材料优化的基础上,根据混合规律对复合材料单层进行设计,进而通过铺层序列优化设计满足要求的复合材料层合板。

2.3 轻量化高性能复合材料的成型工艺研究

轻量化高性能复合材料的连续成型工艺设计及成型工艺参数的优化。重点解决低密度填料的分散、填料与纤维与树脂的浸渍、连续生产工艺的稳定性与厚度精密控制、工艺制度的在线监测等问题。

2.4 复合材料与制品的性能评估与产品标准建立

按照相关国家标准对复合材料的理化性能进行检测,采用复合材料成型数值模拟软件对成型中可能出现的缺陷进行预测和检验,并用于改进。建立高端乘用车用新型轻量化高性能复合材料产品质量企业标准。

3 研发工作关键技术

本项目成功实施需解决的关键技术如下:多组分混杂纤维增强复合材料的材料优化设计;多组分、多形态复合材料成型过程中填料级配、团聚及界面相容性解决技术。

3.1 技术路线

3.1.1 轻量化高性能复合材料的材料优化设计

采用碳纤维、芳纶纤维、超高分子量聚乙烯纤维与玻璃纤维混杂在降低密度的前提下提高复合材料的力学性能;采用在复合材料体系中添加低密度无机或有机空心微珠进一步降低复合材料的密度和导热系数。

按照最密实堆积理论确定空心微珠的级配和含量。

3.1.2 复合材料板材的结构优化设计

针对中高端车型对复合材料板材低密度和高性能的要求,根据混合规律对复合材料单层进行设计,采用ANSYS、

COSMOS等有限元数值化建模设计技术和实验验证相结合的方法对复合材料层合板进行优化设计。

3.1.3 轻量化高性能复合材料的成型

以公司自行设计的连续板材生产线为基础,对现有设备的运动机构、投料机构及控制系统等进行合理的改造,用于新型轻量化复合材料板材的生产。通过实验确定成型压力、温度、固化时间等成型工艺参数。

针对多相复合材料体系物化性能差异大、难以均匀混和的工程难题。优选并配制具有协同作用的偶联剂、分散剂、消泡剂组合体系,改善分散性并增强与聚合物的界面相容性,解决复合材料成型固化过程中填料的沉降、团聚、携裹气泡、上下不均一、结合强度不高、抗冲击性能差等问题。

采用热电偶、传感装置和计算机采集技术对成型工艺制度进行优化和在线监控。

3.1.4 性能評估与产品标准

按照相关国家标准对复合材料的理化性能进行检测,采用复合材料成型数值模拟软件对成型中可能出现的缺陷进行预测和检验,并用于改进。建立高端乘用车用新型轻量化高性能复合材料产品质量企业标准。

3.2 技术的先进性

(1)采用碳纤维、芳纶纤维、超高分子量聚乙烯纤维与玻璃纤维混杂在降低密度的前提下提高复合材料的力学性能;采用在复合材料体系中添加低密度无机或有机空心微珠进一步降低复合材料的密度和导热系数。新型车用复合材料板材总体质量减轻5%;拉伸强度≥70 MPa;导热系数≤0.3 W/m·K。

(2)针对多相复合材料体系物化性能差异大、难以均匀混和的工程难题。优选并配制协同作用的组合体系,实现无机颗粒的均匀分散及其与聚合物界面的紧密结合,解决复合材料成型固化过程中的系列关键难题,如填料的分散性与沉降问题、界面相容性、浸润性等。

(3)采用ANSYS、COSMOS等有限元数值化建模设计技术和实验验证相结合的方法对复合材料层合板进行优化设计,有效降低冗余厚度和强度。

(4)采用PLAT-FORM 复合材料成型模拟软件对复合材料成型过程的缺陷进行有效预测,进而缩短试验周期,减少实验消耗,提高生产效率。

3.3 技术的重点与难点

3.3.1 轻量化高性能复合材料的材料优化与结构优化设计

轻量化高性能复合材料的材料优化与结构优化设计是本项目的重点,也是难点。本项目拟采取碳纤维、芳纶纤维、超高分子量聚乙烯纤维等高性能纤维与玻璃纤维混杂、协同使用低密度空心微珠的方式制备轻量化高性能复合材料。项目工作难点在于:一是多组分混杂纤维增强复合材料的配方优化设计;二是多组分、多形态复合材料成型过程中填料级配、团聚及界面相容性解决技术;三是复合材料层合结构的优化设计。

3.3.2 轻量化高性能复合材料的绿色制造与批量生产

产品质量是企业的生命,采用PLAT-FORM 复合材料成型数值模拟技术对复合材料成型过程的缺陷進行有效预测,并对制品质量进行在线监测是降低残次品率和提高生产效率的重要手段。

3.3.3 轻量化高性能复合材料产品标准的建立

对标国际同行先进企业,建立乘用车用轻量化高性能复合材料企业标准是企业持续发展的重要保障。

4 创新成果的形式与水平

本项目创新产品主要是车用复合材料结构件;通过应用创新成果,使车用复合材料产品质量在国内同类产品基础上减轻5%;拉伸强度由60 MPa左右提高到70 MPa;导热系数由≥0.4 W/m·K降低到0.3 W/m·K。产品质量达到国内领先水平。主体制造生产线和生产车间初步具备智能化自动生产。企业生产ERP 普及率达100%,设计研发部门使用CAD/CAE 普及率达100%。企业绿色化、智能化水平达到国内领先水平。

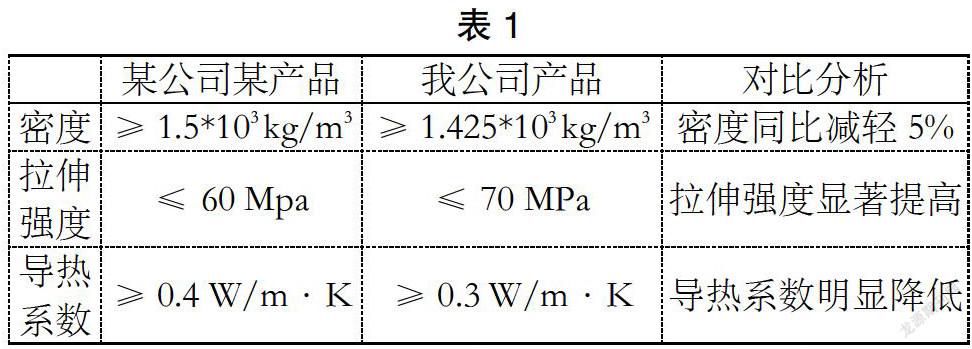

与国内同类产品详细技术指标对比分析如下:

本项目的实施,将大力推动公司在乘用车箱体结构用新型轻量化复合材料结构件研发与成型技术的发展,提升企业在行业中的影响力。本项目产品的研发成功,将增加企业的核心竞争力,缩小与国外企业在车用复合材料设计与制造方面的差距,推动相关产业的转型升级,社会效益显著。