核电站控制棒导向筒组件半方管电子束焊缝熔深问题分析及改进运用

汪为庆

摘要:某核电站控制棒导向筒组件半方管采用真空电子束焊接,焊缝经超声检测发现存在熔深不足的问题,通过对不同交货态及批次的原材料进行焊接对比试验,以及对影响焊缝熔深检测的可能因素进行研究分析,从降低半方管原材料中非金属氧化物形成的孔洞和钉尖缺陷对焊缝熔深的影响出发,采用电子束焊接重熔的方式,延长焊缝熔敷金属的高温停留时间,提高电子束流进行焊接修复和工艺改进,经工艺试验验证,有效地解决了焊缝熔深的问题,并在后续项目中成功推广运用。

关键词:电子束焊接;熔深;重熔

中图分类号:TG456.3 文献标志码:A 文章编号:1001-2303(2020)11-0104-05

DOI:10.7512/j.issn.1001-2303.2020.11.19

0 前言

核电站控制棒有61件导向筒,为控制棒组件提供定位和导向功能,上部导向筒是一个圆筒结构,下部导向筒是一个方筒结构,控制棒导向筒和下部导向筒组件结构如图1、图2所示[1]。下部导向筒外层为半方管包壳,由一对形状和结构相同的半方管采用真空电子束焊接而成,其结构如图3所示。

某大型核电制造企业承接某项目机组控制棒制造任务,对导向筒组件某批次半方管采用真空电子束焊接完成后,经水浸法超声波检测发现焊缝熔深小于3.5 mm,不满足技术要求。本文对该起质量问题进行调查及分析,并对影响焊缝熔深检测的可能因素进行研究,找出产生问题的原因,从而针对性地进行修复和工艺改进,成功解决了焊缝熔深不足的问题。

1 设备与工艺介绍

1.1 半方管

半方管为厚度6.35 mm,材质Z2CN19-10不銹钢,将两片半方管折弯后,采用真空电子束焊接工艺,利用其焊接变形小的优势,保证焊后导向筒组件尺寸链不被破坏进而影响后续摩擦力试验,焊后进行超声波检测焊缝熔深,以确保达到足够的焊缝深宽比[2]。

1.2 真空电子束焊接

真空电子束焊接是电子在真空室中被定向加速,向待焊工件冲击,利用转化的热能将待焊工件熔化,再冷却凝固形成焊缝的焊接工艺。由于电子束能量极高、密度大,真空电子束焊缝具有较高的深宽比[3]。制造厂采用真空电子束焊接控制棒导向筒组件半方管,焊接接头如图4所示,工艺参数为:真空度不大于4×10-2 Pa,加速电压48 kV,电子束流45 mA,焊后进行焊缝100%目视及超声波检测。

2 质量问题的产生

制造厂对导向筒组件某批次半方管进行真空电子束焊接,焊后使用深度为3.5 mm人工反射体的对比试块,进行水浸法超声检测焊缝熔深,发现焊缝批量性存在分布不均匀的点状超标显示,即熔深小于3.5 mm,不满足技术要求。

3 调查与分析

3.1 对比试验

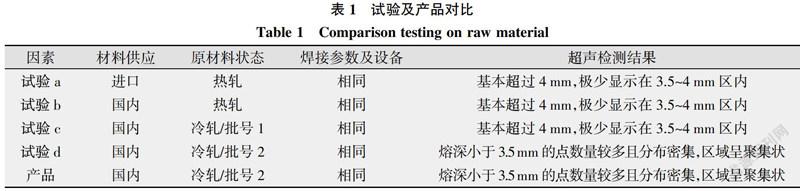

经调查,制造厂前期批次的半方管电子束焊缝并没有出现此类问题,为找出问题产生的原因,通过比对原材料、焊接参数等差异,筛选出导致问题发生的主要变量:材料供应商、轧制状态、原材料批号、焊接参数及焊接设备,并进行对比试验,如表1所示。

表1中试验a、b、c显示,国内供应商对供货状态为热轧和冷轧状态的原材料均具备合格的供货能力,采用真空电子束焊接,使用相同的焊接设备及焊接参数能够获得足够的焊缝熔深。试验c、d显示,国内供应商原材料板材在批号改变后,焊缝出现熔深不足问题。因此,原材料批次是导致问题产生的主要因素。

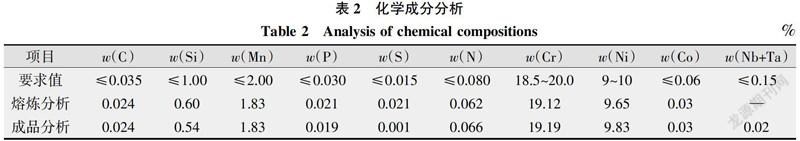

3.2 原材料及焊接过程调查

对问题发生批次的原材料的熔炼和成品分析进行检查,见表2,并对机械性能,晶间腐蚀等工序的过程及记录进行核查,没有发现问题。原材料厚度为6.35 mm,按采购技术要求不需要进行超声检测,为排除原材料中存在夹杂物等影响到真空电子束焊缝熔深检测,对剩余同批次板材进行了超声波检查,未发现异常显示。

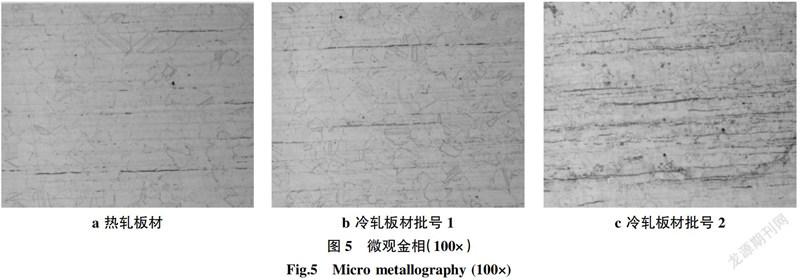

对表1中国内供应商热轧和冷轧原材料进行金相检查,经比对其微观组织照片,发现冷轧态与热轧态的原材料中铁素体的分布有较明显差异,出现熔深不足问题的原材料板材的晶粒更细,铁素体呈带状分布,如图5所示。进一步通过磁性法测量铁素体含量,铁素体FN平均数为0.62,出现熔深问题原材料板材中铁素体含量略高,这与微观组织显示的结果相同。对此,将国内供应商原材料分组进行非金属夹杂物检测,硫化物、氧化铝、硅酸盐和氧化物类的粗系和细系均小于1.5,检测结果没有明显差异。

对半方管电子束焊缝进行检查,表面成型好,没有出现焊缝弧坑,裂纹等表面缺陷。且焊接机头行进路线由电脑控制,焊工每隔一定的距离确认焊缝的中心,不存在焊缝偏离的情况。

3.3 原因分析

在钢的轧制过程中,带状铁素体的形成是以非金属夹杂物为结晶核心并沿着其变形方向生长而形成[4]。在本起质量事件中,国内供应商冷扎态原材料中铁素体含量相对偏高,呈带状分布,且真空电子束焊缝熔深不足的情况在焊缝长度上占一定比例,分布不均匀,同时熔深小于3.5 mm的情况是点状分布,并无规律。

因此,可以判断出母材中存在细小且分布不均匀、但满足原材料验收要求的非金属夹杂物,位于焊缝区域的非金属夹杂经焊接冶金的热过程,在高温下容易汽化形成一些不规则孔洞,并在焊缝熔池凝固的过程中保留下来。这些孔洞有不规则的边界,即使尺寸很小也可能直接影响焊缝超声检测时的声波反射,进而影响熔深检测。

3.4 钉尖缺陷对焊缝熔深检测的影响

钉尖缺陷是真空电子束焊接工艺特有的一种缺陷形式,属于类气孔缺陷,电子束焊接在熔池根部形成一个封闭的空隙,金属蒸汽被阻隔在空隙中而不能逸出,从而形成钉尖类缺陷。钉尖缺陷形成示意如图6所示[5-6]。

真空电子束焊缝呈钉子形,深宽比大,但焊接时会形成小孔效应[5]。在小孔底部是一个气相、液相、固相相结合的区域,具有能量密度大和不稳定性,因此容易产生各类缺陷。其对焊缝的影响,不仅会直接减小焊缝的平均深度,还会造成焊缝根部钉尖部位出现微小的缩孔等,这些缺陷与母材和焊缝存在边界,将对超声波反射造成影响。结合焊缝熔深小于3.5 mm的不规律和点状分布情况,半方管焊缝中存在一定量钉尖缺陷,其一定程度影响了焊缝熔深的检测。

4 问题处理及改进措施

4.1 重熔工艺改进

按上述分析,为降低或消除非金属夹杂物和钉尖缺陷导致的焊缝根部不规则孔洞和微小缩孔等缺陷对熔深检测的影响,通过焊接重熔的方式,延长焊缝熔敷金属的高温停留时间,消除缺陷,以降低其对熔深的不利影响。同时重熔焊道为正常、成熟的返修工艺,且在原焊接工艺评定中各项性能指标均满足要求,通过焊接重熔能够获得满足要求的焊缝。

钉尖是电子束小孔模式的固有产物,很难通过调整焊接参数来彻底消除“钉尖”[5],影响熔深的参数中电子束流的影响最大,影响熔宽的参数中加速电压的影响最大[7]。因此,在改进中对电子束流进行小范围的调整。

在原焊接工艺基础上,通过焊接重熔的方式,通过适当调整电子束流,让熔池在高温下停留时间延长,以消除或降低非金属夹杂物导致的汽化孔洞和钉尖缺陷的影响,进行试验,测量焊缝熔深。

4.2 工艺试验验证

将电子束流作为重要变素,进行小范围的调整,以探索其影响及重熔工艺改进效果。采用焊接速度70 cm/min,經多次试验,遴选出3组典型工艺试验,采用水浸法超声检测熔深,以3.5 mm、4.0 mm的对比试块进行水浸法超声检测测量焊缝熔深,见表3。

由表3中试验A、B可知,电子束流适当增大,可有效改善焊缝熔深问题;而试验A经焊接重熔后,焊缝熔深获得了实质的改善,仅有少量熔深3.5~4.0 mm的情况;试验B、C显示,采用增大的电子束流能够改善焊缝熔深情况,但结果不够稳定,存在波动,经历焊接重熔后完全消除了熔深在小于3.5 mm的情况。

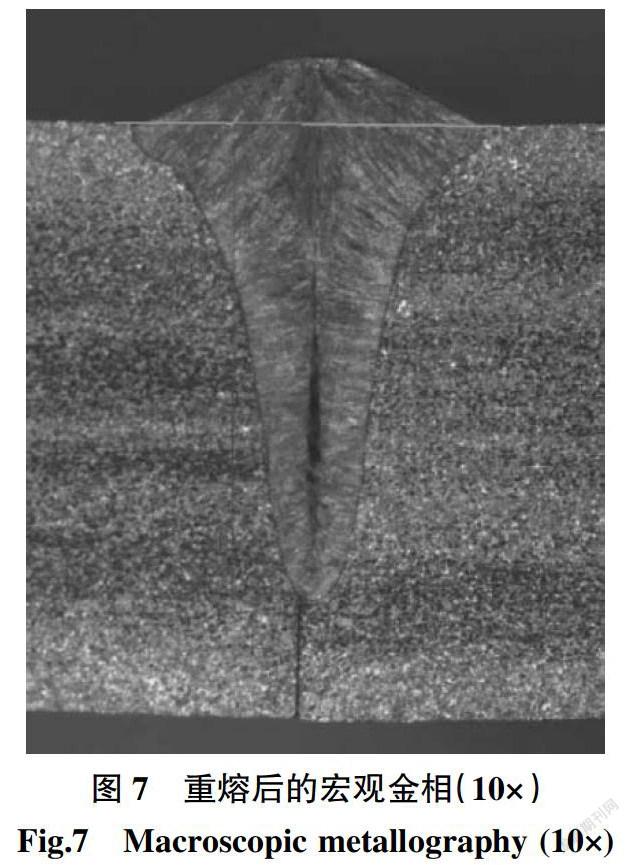

结果显示,通过小范围提高焊接电子束流,延长焊缝液态过程,成功降低了非金属夹杂物形成的汽化孔洞以及钉尖缺陷钉尖部位对超声检测的影响,对最终焊缝熔深起到改善作用,通过增加重熔焊道,消除了熔深小于3.5 mm的情况,获得合格焊缝。由于真空电子束能量集中,试样焊缝表面熔宽较小,集中在3~4 mm,对重熔后焊缝进行10倍宏观金相观察,测量焊缝熔深在4~5.5 mm,某试样焊缝宏观金相如图7所示。

5 结论

通过对控制棒导向筒组件半方管电子束焊缝熔深问题进行调查,并对影响焊缝熔深检测的可能因素进行研究分析,降低或消除原材料中非金属氧化物形成的孔洞缺陷和钉尖缺陷对熔深检测的影响,采用焊接重熔的方式,延长焊缝熔敷金属的高温停留时间,小范围提高电子束流进行焊接修复和工艺改进,经试验验证,成功解决了焊缝熔深不足的问题。

采用重熔工艺进行控制棒导向筒组件半方管的真空电子束焊接,已成功运用于产品制造,经实践证明,焊缝经超声检测熔深满足技术要求,焊缝成型质量美观,成功解决和避免了类似问题的再次发生。目前已在制造厂内推广使用,确保了设备质量。

参考文献:

[1] 广东核电培训中心. 900 MW压水堆核电站系统与设备[M]. 原子能出版社,2005:65.

[2] 廖应鹏,朱从斌,徐文镜. 核电站控制棒导向筒组件焊缝熔深测量工艺研究[J]. 无损探伤,2018,42(1):16-19.

[3] 王毅. Ti/Al异种金属电子束熔钎焊重熔改性连接工艺研究[D]. 江苏:南京理工大学,2017.

[4] 王爱霞. 钢中非金属夹杂物对显微组织的影响[J]. 宽厚板,2006,12(5):1-3.

[5] 马纪龙. 钛合金电子束深熔焊熔池传质及钉尖缺陷研究[D]. 黑龙江:哈尔滨工业大学,2012.

[6] 石铭霄,张秉刚,马纪龙. 钛合金电子束深熔焊钉尖缺陷形成的影响因素[J]. 焊接学报,2012,33(12):53-56.

[7] 张明敏,胡玥,吴家云. 电子束焊接参数对高温合金小熔深焊缝形貌的影响[J]. 热加工工艺,2017:233-235.