动力总成轴系共振导致皮带轮螺栓失效的分析

刘俊杰 渠娜

摘要:减振皮带轮螺栓是发动机重要紧固件之一。目前国内主流乘用车动力总成开发中,并未对轴系共振产生的危害做过深入探究。本文以某型乘用车动力总成售后问题反馈入手,结合整个问题处理过程,从设计开发、试验验证以及车辆搭载匹配过程探究目前减振皮带轮螺栓匹配设计方法的缺陷,为减振皮带轮螺栓乃至曲轴系连接件设计方法做一些有益的探讨。

Abstract: Damping pulley bolts are one of the important fasteners for engines. At present, in the development of domestic mainstream passenger car powertrains, there has been no in-depth investigation into the harm caused by shaft resonance. This article starts with the feedback of the after-sales problem of a certain type of passenger car powertrain, and combines the entire problem-handling process to explore the shortcomings of the current vibration damping pulley bolt matching design method from design development, test verification and vehicle onboard matching process, and does some beneficial discussions for the vibration damping pulley bolt and even the crankshaft connection design method.

关键词:皮带轮螺栓;扭矩冲击;设计方法

Key words: pulley bolts;torque shock;design method

0 引言

某型量產发动机,因减振皮带轮螺栓松脱造成了非常重大的质量损失。故障背景及解决过程如下:①故障全部发生在搭载双质量飞轮+手动变速器车型;②同款发动机,其他动力总成没有问题反馈;③所有故障现象的起因均为皮带轮螺栓松动,设计安全系数1.32,故障率约400PPM;④增大螺栓直径以增大许用轴力,安全系数提升至1.99;故障率降低至379PPM,无法完全解决;⑤增大螺栓轴力同时增加金刚石垫片以增大接触面摩擦,进一步增加螺栓传递扭矩数值,安全系数4.49,最终解决该问题。

综上,提升螺栓连接设计安全系数是最终解决该问题的实际有效措施,但远大于常规皮带轮螺栓连接设计标准(柴油机≥1.1,汽油机≥1.2)。故深入研究分析问题产生的机理,找到问题真因,有助于未来发动机产品发展,同时也有助于实现低成本设计开发,带来较好的经济及社会价值。

以下,结合该问题解决过程,从设计开发、试验验证以及搭载匹配过程深入探讨目前皮带轮螺栓设计的不足之处,提出一些实质性对策及解决方法。

1 皮带轮螺栓功能

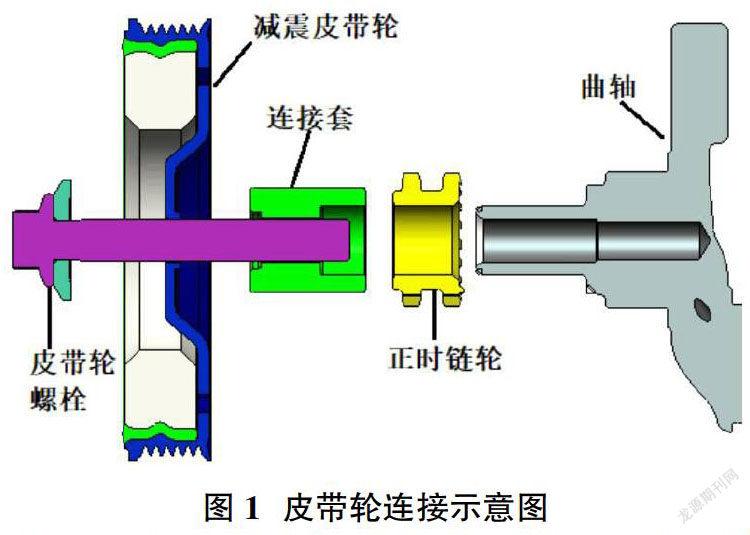

皮带轮螺栓通常用于连接正时系统和前端附件轮系以及其他驱动系统(图1)。

如图1,常见结构由曲轴、正时链轮、连接套(提供油封安装面)、皮带轮(前端附件驱动轮系)、连接螺栓等组成。

2 皮带轮螺栓设计计算方法

2.1 原理

曲轴系前端系统各零部件由皮带轮螺栓拧紧产生的压紧力通过摩擦传递扭矩,需要逐个校核计算各摩擦面设计。曲轴扭振对连接件产生冲击,其大小与连接件处的扭振振幅和惯量相关。扭振扭矩计算可输入零部件数模、相关参数以及发动机爆压曲线,借助CAE分析计算输出。正时链轮等连接部件的传递力矩与传动的零部件数量有关,可以通过齿轮传动原理计算得到,也可以由试验测试得出。皮带轮的传递力矩通常按消耗功率计算。除上述之外,应考虑搭载整车使用工况以及动力总成的附加影响等。

2.2 计算步骤

以上述发动机具体参数为例:

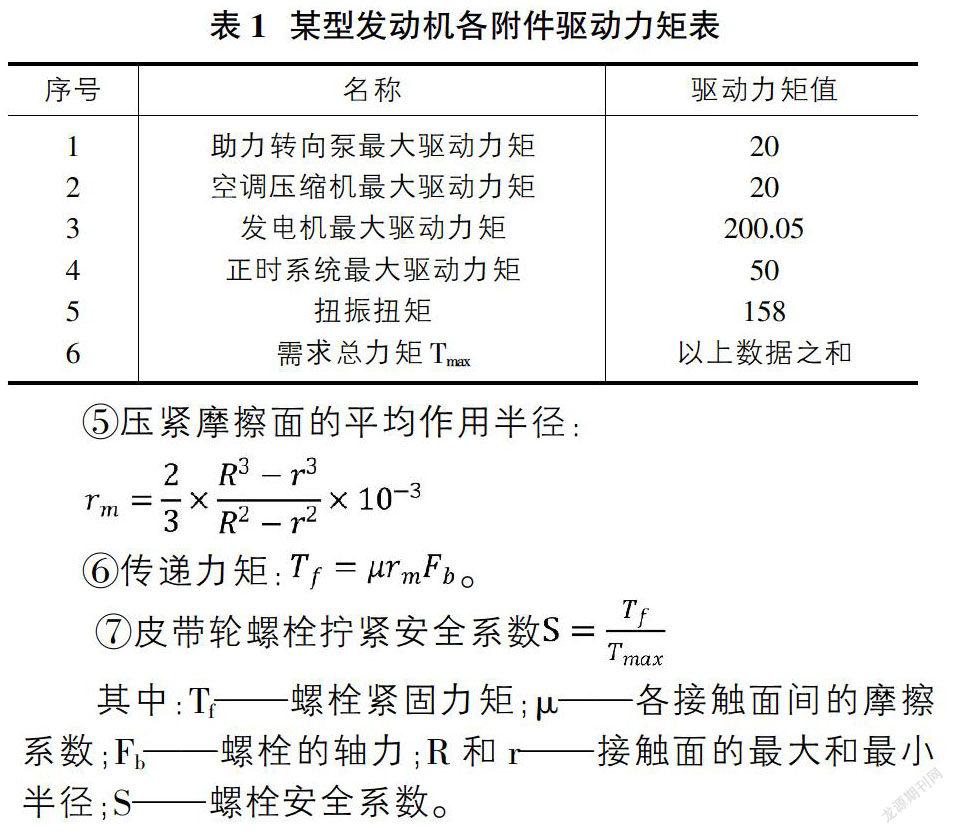

①计算各轮摩擦传递的最大力矩:即各齿轮附件载荷最大值;如表1中第4项(正时系统最大驱动力矩)。

②计算曲轴皮带轮传递的最大力矩:

即曲轴皮带轮附件载荷最大值;如表1中第1-3项。

③扭振力矩:由CAE分析得出。如表1中第5项。

④摩擦面的需求总力矩,即以上三项之和。

⑤压紧摩擦面的平均作用半径:

其中:Tf——螺栓紧固力矩;μ——各接触面间的摩擦系数;Fb——螺栓的轴力;R和r——接触面的最大和最小半径;S——螺栓安全系数。

3 动力总成验证过程及实际使用工况

3.1 试验验证

发动机试验:目前国标GB/T18297、GB/T19055,中试验项目无法体现动力总成的相关影响;

整车/动力总成测试。

双质量飞轮验证试验:测试动力总成轴系共振产生的冲击扭矩,小于等于3000Nm。

以上过程中,考虑动力总成轴系共振扭矩冲击限于确认双质量飞轮子零件可靠性,未涉及实际使用过程是否对其他零部件造成影响。

3.2 实际使用工况

搭载双质量飞轮的整车如发动机转速低于一定数值,必然发生动力总成轴系共振。例如:搭载双质量飞轮、手动变速器的整车,动力总成轴系共振转速约为300-500rpm,故在启动,停机以及档位选择错误时,发动机均有可能进入共振转速区间。

4 冲击扭矩与皮带轮螺栓匹配

4.1 轴系共振产生的冲击扭矩的影响分析

①轴系共振的冲击扭矩在双质量飞轮试验中可以测出,故发动机轴系零部件均会有扭矩冲击。②发动机为皮带轮螺栓设计中,动力总成冲击扭矩也应合并入扭振扭矩中进行计算分析。③常规计算方法中,因未将冲击扭矩列入考虑对象,故其结果偏差较大。

1)扭振扭矩产生的影响为两方面,一为零部件自身惯量与扭转振幅产生惯性扭矩;二为扭转振幅在齿轮上形成的扭矩冲击,该部分与扭振振幅和轮系惯量相关。2)正时系统最大受力可以通过测试得出,可依据其测试结果修正计算。

4.2 结论及皮带轮螺栓匹配计算方法

考虑扭振扭矩后,发现存在不满足安全系数标准的现象。

综上,某些特定工况下产生的动力总成轴系共振的冲击扭矩是皮带轮螺栓松脱的根本原因。故,应将冲击扭矩的影响作为在皮带轮螺栓设计中列入。可在推荐的安全系数基础上,根据曲轴前端实际结构,结合试验测试数据评估螺栓拧紧安全系数。推荐以下方法具体实施:

①测试动力总成轴系共振时的最大角加速度;②计算曲轴系前端轮系惯量;③计算曲轴系前端冲击扭矩;④附件驱动轮系冲击扭矩:轴系共振情况下,附件驱动皮带打滑,冲击力矩为附件皮带张紧力与作用半径的乘积;⑤计算安全系数,要求该工况安全系数≥1.2。

参考文献:

[1]Internal Combustion Engine Handbook. SAE. 2016. Edited by Richard van Basshuysen and Fred Schfer Translated by TechTrans.

[2]VDI: Systematic calculation of highly stressed bolted joints. VDI Guideline 2230, 2002.

[3]17-1. Mitschke, M. 1995. Dynamik der Kraftfahrzeuge, Band A, Antrieb und Bremsung. Berlin/Heidelberg/New York: Springer.