数控系统S曲线加减速规划研究

王剡

摘要:在当前数控加工中为防止机床在启停时存在振荡或冲击问题,需要进一步提高加工精度、效率,进而提出了数控系统s曲线加减速规划法,能够结合轨迹段特点,归纳规划中存在的s曲线加减速方式,并结合不同的方式,采用迭代法或解析法给出具体数学模型和仿真分析结果。

关键词:数控系统;S曲线;加减速;规划

0 引言

本研究中基于前行研究的基础上,提出经过改进之后的S型曲线加减速算法,能够利用S型曲线对称性,初、末速度不同特点,对算法进行简化,能够快速对不同阶段运行时间进行准确计算。

1 S型曲线加减速算法分析

在处于加减速过程中,指数型加减速算法和直线型加减速算法存在加速度突变问题,从一定程度上来看,这种局限性会导致轨迹规划生成速度曲线平滑度不好,如果由轨迹生成器形成的进给驱动加速指令不平滑,最终会使滚珠丝杠中的力矩以及施加于直线电动机驱动上的作用力会包含高频分量,进而会将激励进给驱动结构动态响应,引发不良震动。为获得平滑速度以及加速度曲线图,可以使用S型曲线加减速算法,也就是有限加加速度的轨迹生成算法。从S型曲线加减速的原理上来看,这种S型曲线加减速算法也被称为是由系统在处于加减速过程中的速度曲线为S型得来的,S型曲线加减速控制是指在处于加减速过程中使加速度导数为常数,通过对该导数值的控制进而能够减小对机械系统产生的冲击。除此之外,可通过加速度以及加速度导数这两个参数进行设定,进而实现柔性加减速控制,使其能够适应不同机床类型。

在数控系统中尤其对于存在较大区域变化的位置需要减速,为使速度处于平衡状态下,结合减速度需要将其降低到最低点速度以及这两点之间的位移,同时还需要考虑系统最大加速度,以规划S曲线不同阶段运行时间,获得最短的规划时间,提高系统处理能力。首先从加减速原理上来看,在加工过程中S型曲线加减速中加速度导数是常数,可通过加减导数防止加减速中存在加速度突变问题,减少数控加工时由于加速度变化而导致整个系统出现较大的振动。可以使用S型曲线加减速,进而获得相对平缓的加速度和速度,在整个S型曲线加减速中包含7个过程,分别是加加速、匀加速、减加速、匀速、加速、减速、减减速这几个阶段,其中可以参考前人研究成果,对各个阶段运动学方程进行罗列。但由于涉及公式较多,并且存在较多未知变量,如果直接进行方程组调解其步骤是比较繁琐的。

从该规划算法的推导原理上来看,结合曲线对称性,使用曲线存在减速和加速这两个阶段,在加速过程中需要存在减加速,加加速,并且其运行时间相等,在减速过程中存在减减速、加减速这两个阶段,其运行时间也是相同的。结合加速过程中可加速到最高值与实际最大速度进行比较,进一步可判断是否在该阶段存在匀加速。在减速过程中可减小到最小速度与末速度比较进一步判断其是否存在匀减速。结合位移判断是否存在匀速,在所规划出待加工S型曲线各阶段运行时间和速度。在该公式中我们可以假设系统能够达到最大进给速度F,而形成S曲线加减速过程中的运动速度,时间。在该系统中加加速度可以用J表示,其是一种常量,Amax代表系统能够达到最大加速度,Dmax是系统可达到最大减速度,Vs代表系统初速度,Ve是系统末速度,Ti表示各阶段运行时间,vi代表不同阶段运行结束过程中的数值,将其带入后可推导不包含匀速的位移计算公式,如上所述。

假设实际位移要高于s1,如果系统本身存在匀速运动时间,进而根据上述公式可推导出下列公式。

2 S曲线加减速规划实现分析

S曲线加减速的规范是否存在匀速阶段,是与速度是否能够达到给定进给速度v,并且加速段以及减速度段位移和是否低于待插补位移,在加速减速中是否存在匀加速或匀减速这几个因素相关的。在实际规划过程中需要根据上述几个指标来规划S型曲线加减速段中加速和减速阶段之后,比较加减速各段位移与待插补位移之间的关系,进而判断是否存在匀速段,如果不含有匀速段,如果不含有匀速段,则对整个运动规划可达实际最大速度v’进行求解,需要重新规划加速段,减速段。具体来看,对于S曲线变速断规划时其加速断是否含匀加速是根据给定起始速度vs,指令速度v,机床能够允许最大加速度,最大加速度来决定的。我们可以知道,根据S型曲线特点,减加速阶段和加加速阶段这段时间是对称的,并且在处于加速过程中,应当使加速度达到最大加速度。因此存在匀加速断的条件是对定速度和初始速度的差不能低于a2max/jmax。如果两差值两者差值高于a2max/jmax,证明在加速中存在匀加速段,进而加速中各段时间分别计算公式如下:

如果两者差值低于a2max/jmax,证明在加速过程中无匀加速阶段,并且在处于加速过程中三段时间计算公式如下:

在加速中可达到的最大加速度计算公式如下:

进而获得的t1、t2、t3,分别代入公式之后,如果t2为0,则可以利用a’max来代替amax进行求解,加速段位移将其记为sAcc。按照上述思路可規划出处于减速过程中的加减速段,匀加速,匀减速和减减速段各自时间,将所获得的时间代入公式,可以求解出减速段的位移,可将其作为sDec,比较两差位移之和和待插补位移的关系,确定S型曲线在加减速规划中是否存在匀速阶段。

对于S曲线加减速是否存在匀速段,如果上述两位移之和低于S,则证明在S型曲线加减速中含有匀速段,并且匀速段的计算时间如下公式所示:

如果两者位移之和高于s,证明在S型曲线加减速规划中不含有匀速阶段,此时t4为零,如果两位移之和大于s,证明在加减速中可达到最大速度是低于给定速度v的。

对于S曲线加减速不含有匀速段。首先需要假设最大速度公式如下所示:

可以选取vs和ve的最大值,进而求出vmax,比如以ve为例可求解出v’max,由于vc大于ve,因此在加速过程中包含加加速,匀加速,减加速,整个过程可分为5个阶段,通过公式可求解出v’max,之后在将加减速中总位移与待插补位移进行比较,如果两位移相等可求出v’max,也就是规划后实际最大速度,进而可得出vmax等于v’max。如果加减速总位移低于待差补位移,则此时最大速度计算公式如下:

在该公式中机床能够允许的最大加速度为amax,机床允许最大加速度为jmax,待插补轨迹位移为s,如果加减速总位移高于待插补位移,在S曲线加减速中不会同时存在匀加速和匀减速阶段,需要重新求解最大速度,假设最大速度计算公式如下:

3 S曲线加减速规划验证分析

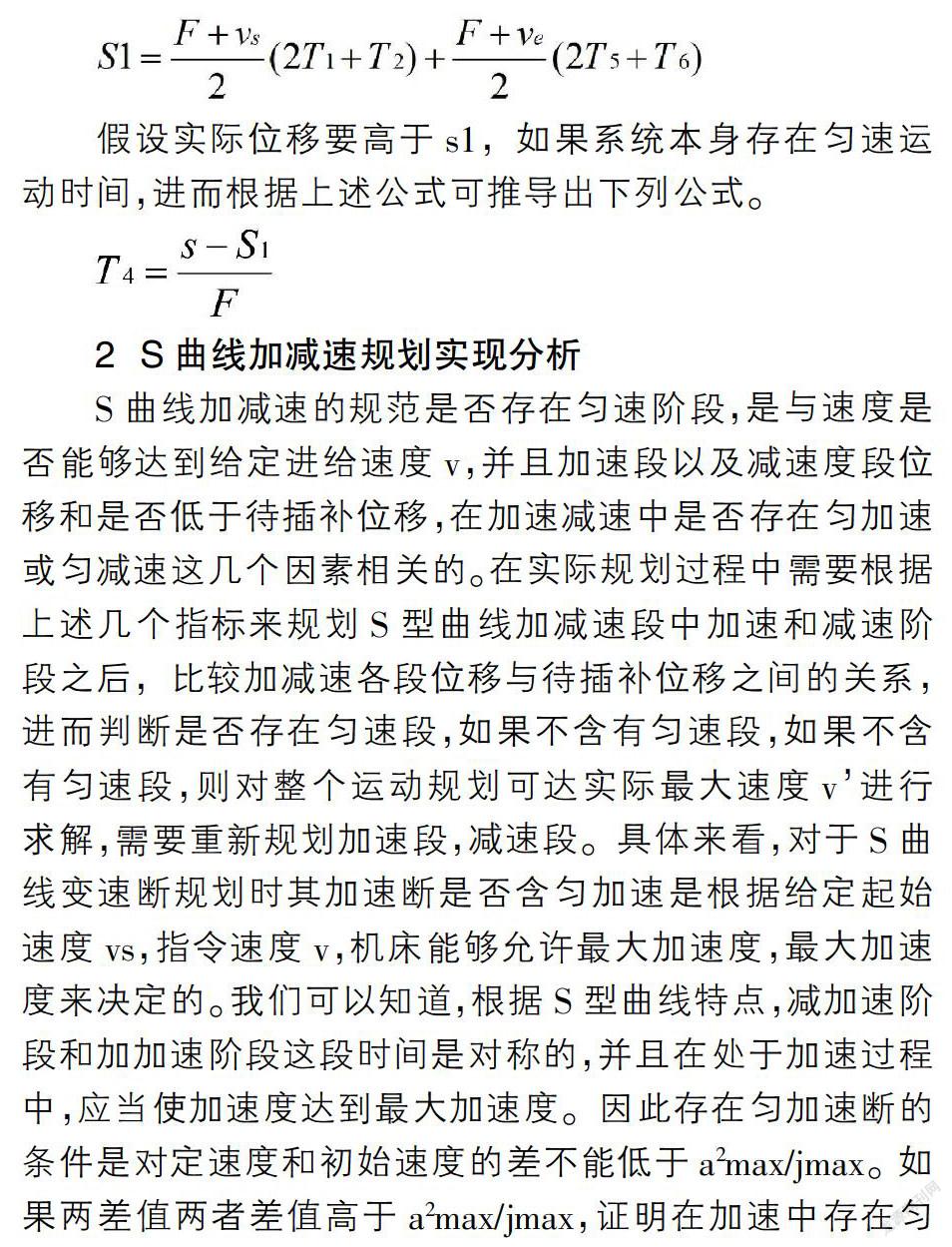

结合上述研究编程能够实现S曲线速度规划,针对S型曲线加减速给出初始速度,末速度,进给速度和位移,将规划结果用图表方式进行表述。在编程中设置amax为1500毫米每秒平方,jmax为5×104毫米每秒平方。结合上述所说当vs为20毫米每秒,ve为30毫米每秒,v等于100毫米每秒,s为30毫米时上述规划结果即速度曲线如图1所示。

经过规划之后其实际最大速度为100毫米每秒。当vs为20毫米每秒,ve为30毫米每秒,v等于100毫米每秒,s为9毫米,此时最大速度为93.8毫米每秒。当vs为20毫米每秒,ve等于60毫米每秒,v为100毫米每秒,s等于8毫米,在该阶段经过规划之后最大速度为90毫米每秒。当vs为60毫米每秒,ve等于30毫米每秒,v等于100毫米每秒,s等于300毫米,此时最大速度为100毫米每秒。

4 在數控系统中s型曲线加减速算法的具体应用

可通过对启动阶段也就是高速阶段加减速衰减,进而确保电动机能够发挥其性能优势,减小对系统的冲击性。开发基于蓝天NC200硬件平台的数控系统,在这一过程中其算法应用于运动控制部分前加减速处理,基于RTLinux平台开放式数控系统,在设计过程中该系统是由中科院沈阳计算所开发的,主要承担数控系统平台设计实现,目前该系统软件基本形成,在三坐标铣床上可获得运行结果验证,且能够实现程序段的运动轨迹规划,基于三次样条各轴插补功能以及利用前馈环节PID算法,进而实现各轴伺服控制。在这一过程中为S型曲线加减速算法实现轨迹规划的具体算法流程。

5 小结

对于数控系统运动的精度以及加工过程中的运行效率,精度影响因素为加减速方式以及算法,可以采用S型曲线加加速,减加速度对称特点,进一步推导S型曲线加减速的有关公式,可以简化算法,快速规划加工曲线对应参数指标,并进行算法验证,表明该算法适合于高速柔性加减速算法。

参考文献:

[1]李志杰,蔡力钢,刘志峰.加加速度连续的S型加减速规划算法[J].计算机集成制造系统,2019,25(5).

[2]杨珖.高速加工数控系统NURBS曲线前瞻直接插补关键算法研究与实现[D].2019.

[3]张娜,王宗刚,周亮,等.NURBS曲线新S型加减速反向寻优插补算法研究[J].机械与电子,2019(11):10-14.