切削力作用下汽车轮毂柔性加工夹具设计与分析

石磊

摘要:傳统的装夹尺寸固定单一,限制了规模化的汽车轮毂柔性生产。从经济角度和适用性考虑,设计了一种汽车轮毂柔性加工夹具,以旋转直线组合式液压缸作为动力源,实现夹爪对不同型号轮毂的自动定心和夹紧。首先,建立夹具结构的物理模型,分析夹具的夹紧行程;其次,分析切削力作用下对夹具与被加工轮毂间的夹紧力性能进行分析;最后,以A365铝合金汽车轮毂的实际加工验证夹具设计的性能。

关键词:切削力作用;汽车轮毂; 柔性加工; 夹具; 夹紧力; 夹紧行程

1 夹具结构及工作原理

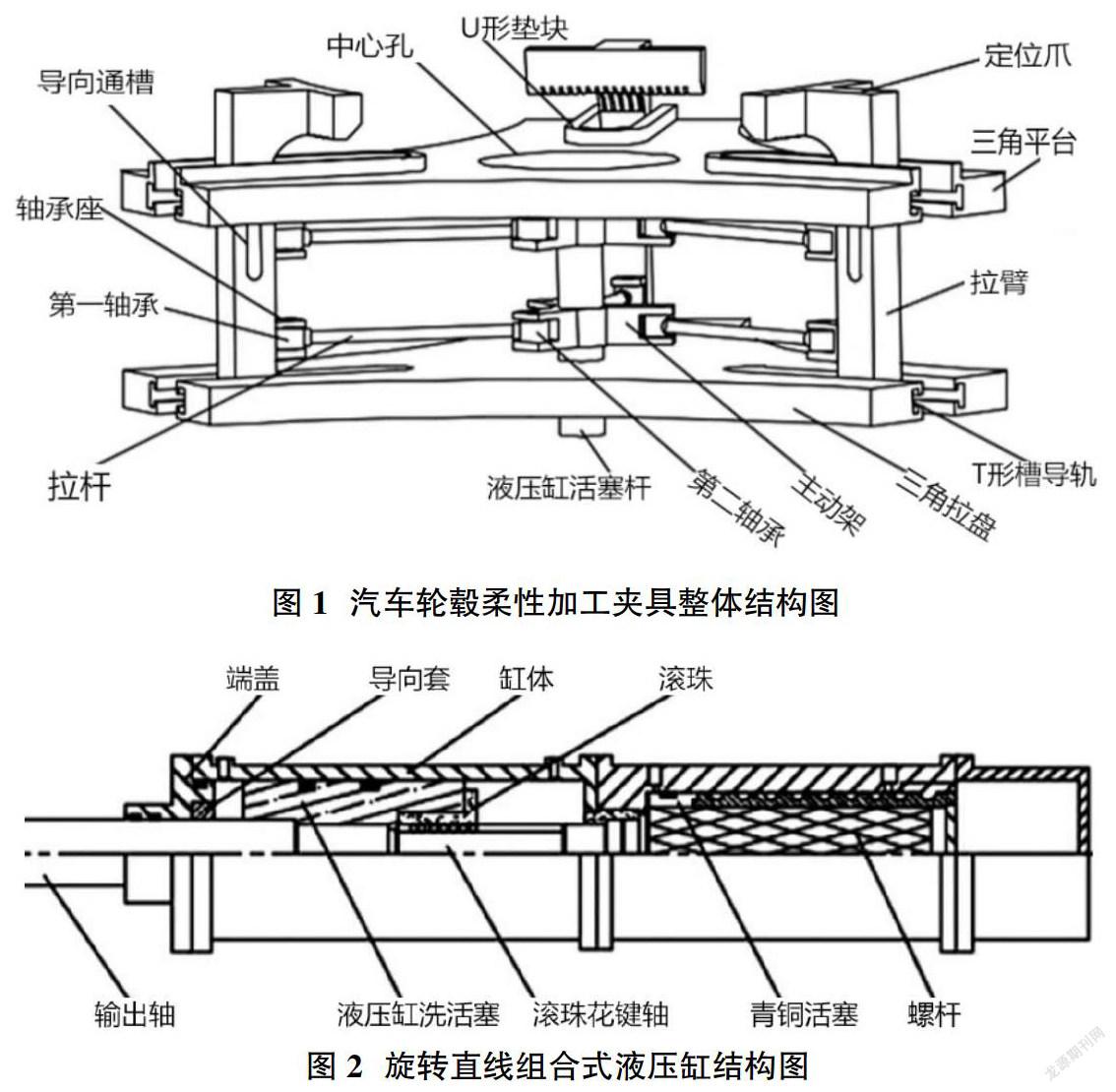

基于切削力作用下的汽车轮毂柔性加工夹具结构如图1所示。

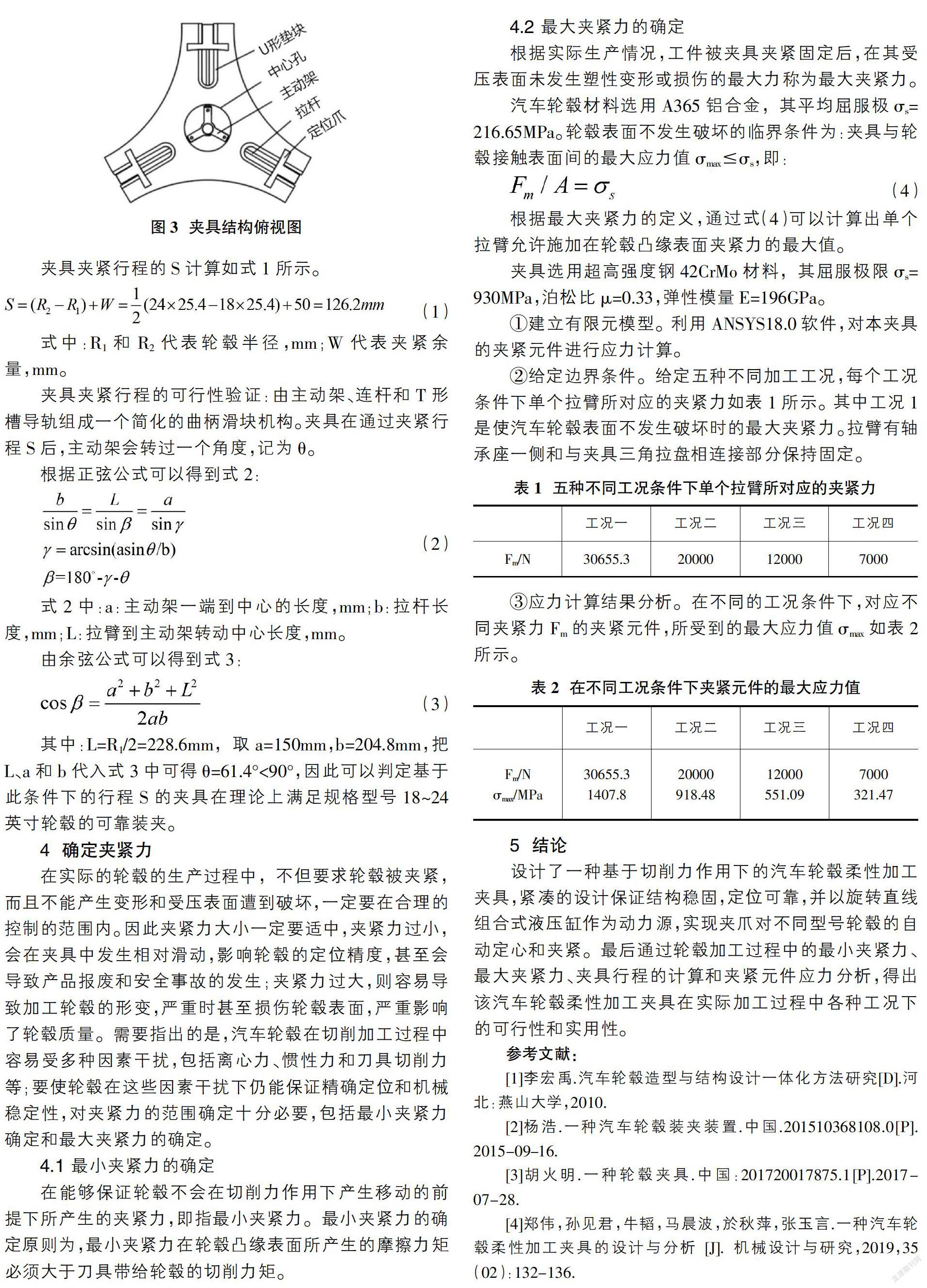

结构说明:夹具的三角平台与三角拉盘垂直相对,中间通过与定位爪相连的拉臂支撑,使用T形槽绑定拉臂,拉臂的中间有可以延伸的导向通槽;定位爪位于U形垫块上方,其下方与轮毂的凸缘相配;使用夹具时,拉杆牵引滚轮转动,使定位爪可以沿着T形槽导轨向中心孔靠拢;两个主动架分别在活塞杆两头,三根拉杆连接着三个拉臂,拉杆的两端分别接连拉臂和主动架。当液压缸活塞杆旋转或直线运动时,牵动主动架,主动架带动拉杆完成轮毂装夹。提供动力源的液压缸结合了双螺旋摆动与往复直线运动液压缸的应用原理,整体结构紧凑,关键部件材料耐磨性高,可以提高控制精度。其结构如图2所示。

汽车轮毂柔性加工夹具的工作原理为:

①夹具装夹轮毂时,首先通过液压缸活塞杆带动主动架旋转,拉杆带着定位爪和拉臂按T形槽导轨向三角平台的中心横向平移,按照轮毂大小收缩调整完成自动定位;定位夹紧后,液压缸活塞杆带动三角拉盘垂直运动,继而带动拉臂夹紧轮毂,完成装夹操作。

②夹具松开轮毂时,首先通过液压缸活塞杆的垂直运动拉动三角拉盘随之运动,松开对轮毂的固定;其次,液压缸活塞杆带动主动架朝相反的方向旋转,推动定位爪和拉臂按T形槽导轨远离中心,直至完成松夹操作。

2 夹具定位精度分析

2.1 精度要求

轮毂的定位的精度直接关系着其生产质量高低,定位精度又分为轴向定位和径向定位两种:径向定位精度确定要求轮缘边距到中心距离一样,正面轮缘宽窄控制在3.0~4.5mm范围内;对于轴向定位精度要求外侧动平衡≤35g。

2.2 精度实现

夹具俯视结构如图3所示,定位装置主要由定位爪、拉杆、U形垫块和主动架构成,主要利用其中的定位爪和U形垫块保证精度。夹具在工作时,通过定位爪向架中心靠拢完成轮毂的径向定位;然后通过耐热耐磨的特殊材料制成的U形垫块来实现轮毂的精准的轴向定位。

3 夹具行程计算与分析

不同于传统夹具,轮毂柔性加工夹具可以适用于不同规格的轮毂,可以自动调整直径大小,不需要人工干预,提高了生产质量和效率。以18~24英寸的汽车轮毂进行研究。

夹具夹紧行程的S计算如式1所示。

式中:R1和R2代表轮毂半径,mm;W代表夹紧余量,mm。

夹具夹紧行程的可行性验证:由主动架、连杆和T形槽导轨组成一个简化的曲柄滑块机构。夹具在通过夹紧行程S后,主动架会转过一个角度,记为θ。

根据正弦公式可以得到式2:

式2中:a:主动架一端到中心的长度,mm;b:拉杆长度,mm;L:拉臂到主动架转动中心长度,mm。

由余弦公式可以得到式3:

其中:L=R1/2=228.6mm,取a=150mm,b=204.8mm,把L、a和b代入式3中可得θ=61.4°<90°,因此可以判定基于此条件下的行程S的夹具在理论上满足规格型号18~24英寸轮毂的可靠装夹。

4 确定夹紧力

在实际的轮毂的生产过程中,不但要求轮毂被夹紧,而且不能产生变形和受压表面遭到破坏,一定要在合理的控制的范围内。因此夹紧力大小一定要适中,夹紧力过小,会在夹具中发生相对滑动,影响轮毂的定位精度,甚至会导致产品报废和安全事故的发生;夹紧力过大,则容易导致加工轮毂的形变,严重时甚至损伤轮毂表面,严重影响了轮毂质量。需要指出的是,汽车轮毂在切削加工过程中容易受多种因素干扰,包括离心力、惯性力和刀具切削力等;要使轮毂在这些因素干扰下仍能保证精确定位和机械稳定性,对夹紧力的范围确定十分必要,包括最小夹紧力确定和最大夹紧力的确定。

4.1 最小夹紧力的确定

在能够保证轮毂不会在切削力作用下产生移动的前提下所产生的夹紧力,即指最小夹紧力。最小夹紧力的确定原则为,最小夹紧力在轮毂凸缘表面所产生的摩擦力矩必须大于刀具带给轮毂的切削力矩。

4.2 最大夹紧力的确定

根据实际生产情况,工件被夹具夹紧固定后,在其受压表面未发生塑性变形或损伤的最大力称为最大夹紧力。

汽车轮毂材料选用A365铝合金,其平均屈服极σs=216.65MPa。轮毂表面不发生破坏的临界条件为:夹具与轮毂接触表面间的最大应力值σmax?燮σs,即:

根据最大夹紧力的定义,通过式(4)可以计算出单个拉臂允许施加在轮毂凸缘表面夹紧力的最大值。

夹具选用超高强度钢42CrMo材料,其屈服极限σs=930MPa,泊松比μ=0.33,弹性模量E=196GPa。

①建立有限元模型。利用ANSYS18.0软件,对本夹具的夹紧元件进行应力计算。

②给定边界条件。给定五种不同加工工况,每个工况条件下单个拉臂所对应的夹紧力如表1所示。其中工况1是使汽车轮毂表面不发生破坏时的最大夹紧力。拉臂有轴承座一侧和与夹具三角拉盘相连接部分保持固定。

③应力计算结果分析。在不同的工况条件下,对应不同夹紧力Fm的夹紧元件,所受到的最大应力值σmax如表2所示。

5 结论

设计了一种基于切削力作用下的汽车轮毂柔性加工夹具,紧凑的设计保证结构稳固,定位可靠,并以旋转直线组合式液压缸作为动力源,实现夹爪对不同型号轮毂的自动定心和夹紧。最后通过轮毂加工过程中的最小夹紧力、最大夹紧力、夹具行程的计算和夹紧元件应力分析,得出该汽车轮毂柔性加工夹具在实际加工过程中各种工况下的可行性和实用性。

参考文献:

[1]李宏禹.汽车轮毂造型与结构设计一体化方法研究[D].河北:燕山大学,2010.

[2]杨浩.一种汽车轮毂装夹装置.中国.201510368108.0[P].2015-09-16.

[3]胡火明.一种轮毂夹具.中国:201720017875.1[P].2017-07-28.

[4]郑伟,孙见君,牛韬,马晨波,於秋萍,张玉言.一种汽车轮毂柔性加工夹具的设计与分析[J].机械设计与研究,2019,35(02):132-136.