汽车金属材料热加工中的问题与解决方案研究

韩燕莉

摘要:汽车金属材料经热加工后的材料性能及稳定性均有提升,热加工的好坏直接影响汽车整车的性能优劣,故针对汽车金属材料热加工工艺及在加工过程中出现的问题与应对策略的研究至关重要。汽车金属材料在热加工过程中经常会出现变形、开裂等问题,造成使用性能降低。提出智能高精度温度控制器设计是解决大变形问题的有效技术措施,合适的冷却方法,精准的冷却温度是解决开裂等问题的关键工艺与技术条件。提出可采用先进的微控制器、大量程热电偶传感器、多任务并行处理机制等进行温度控制器的设计。

Abstract: The material performance and stability of automotive metal materials after thermal processing are improved. The quality of thermal processing directly affects the performance of the entire vehicle. Therefore, the thermal processing technology of automotive metal materials and the problems that occur during the processing Research on coping strategies is crucial. Automotive metal materials often have problems such as deformation and cracking during the hot working process, resulting in reduced performance. It is proposed that the design of an intelligent high-precision temperature controller is an effective technical measure to solve the problem of large deformation, and an appropriate cooling method and precise cooling temperature are the key process and technical conditions for solving problems such as cracking. It is proposed that an advanced microcontroller, a large-range thermocouple sensor, and a multi-task parallel processing mechanism can be used to design the temperature controller.

關键词:汽车;金属材料;热加工;控制器

Key words: automobile;metal material;thermal processing;controller

0 引言

汽车金属材料的加工性能将直接影响汽车整车的使用性能。汽车金属材料的热加工工艺与其他金属材料热加工工艺有许多相同之处,有时则可通过通用的热加工工艺进行汽车金属材料的热加工。金属材料热加工是制造业中常见的加工手段[1,2],我国一些老工业区都配备了大型数十吨级的热处理加工设备,这也体现一个国家制造业的发展水平,同时要保证机械产品的质量,就必须对结构中的金属材料进行热处理加工。热处理工艺通过对金属材料进行多重淬炼,使得材料中的网状碳化物等大大降低,同时细化材料颗粒,消除内应力,提升材料的强度和刚度[3,4]。在工程生产中可以根据实际情况,对材料进行再塑型,延长材料使用寿命。目前,工控领域使用了许多种温度控制器件,其关键核心技术一般包括三种,一种是依赖于高速的数字信号处理器,其次是具有大量程的热电偶传感单元,最后是要有多任务并行处理的能力。市场上的大部分温度控制器均兼具前两种特点,但其多任务处理能力往往没有集成,这就造成控制器的可扩展功能大大下降,一些质量要求较高的程序无法充分发挥性能。

本文针对汽车金属材料热加工工艺中可能出现的变形、开裂等问题进行了探讨,提出温度是其加工过程中的关键控制变量,可通过智能高精度的温度控制器设计有效解决出现的问题,并提出先进的微控制器、大量程热电偶传感器、多任务并行处理机制等是控制器的设计关键。

1 汽车金属热加工问题与影响因素

1.1 变形开裂的原因分析

金属材料的尺寸与形状的改变即变形,而若变形量过大时则会产生开裂现象,如图 1所示。出现变形和开裂现象的主要原因材料的内部应力,包括热处理应力与组织应力,变形和开裂问题一旦出现,往往是不可逆转的。

热处理过程中,金属材料本身的温度会有变化,会对其内部结构产生影响,且热加工的次数越多,材料就越有可能产生变形。材料的热处理包括冷却和加热两种处理方式,热处理应力是指在热处理时,因热胀冷缩而使材料的体积发生变化。故,材料在进行加热与冷却过程中,如果工件处于淬火温度时,其塑性提升,屈服强度有所降低,当内应力大于屈服强度时,则出现塑性变形问题。

金属材料在淬火前有其原始组织,主要表现为碳化物数量、锻造纤维方向、合金元素偏析等[5]。材料的组织应力的切向应力较轴向应力大,且与材料的表层较为接近。材料表面主要受拉应力作用,内部主要受压应力作用。热处理操作时会受到热应力和组织应力的共同作用,因此极有可能产生变形和开裂现象。在热处理过程中,金属材料除会受到组织应力影响外,材料的介质、冷却速度等均会对工件的形状产生影响。

1.2 可采取的措施

在金属材料热加工中一般应采取科学性和适用性两大原则。其中科学性是指工艺师要有科学的精神、科学的手段、科学的理念,保证热加工中控制变形和开裂在合理范围以内;适用性是指考虑可持续发展问题,高效地利用资源,既要保证产品质量,又要绿色健康发展。

淬火金属热加工的关键技术,在淬火加工过程中,若把握不好温度控制问题,就会造成材料的内应力变形等缺陷,所以工艺师必须把握好淬火这一关键步骤。淬火时,要合理利用淬火介质,并随着经验的积累创造出新的工艺方法,以在根本上解决变形和开裂问题。目前,热加工的常用淬火方法包括单液淬火法、双液淬火法、分级淬火法。单液淬火法易于操作,但冷却速度较难控制,易产生变形和开裂缺陷;双液淬火法首先采用冷却速度较高的介质,当温度到达一定范围时,再采用冷却速度慢的介质;分级淬火法将金属材料置于温度稍高于马氏体转化反应起始温度的硝盐浴或碱浴中,常应用于刀具、模具等尺寸较小、精度要求高的工件中。冷却过程是金属材料热加工的又一关键步骤,在冷却环节要科学地执行冷却流程,把握好冷却速度,保证工件质量。

综上分析可知,导致汽车金属材料变形和开裂的主要原因就是热处理应力与组织应力,而在热处理的工艺流程中,温度变量是影响热处理应力与组织应力的关键变量,无论是加热过程还是淬火等冷却过程均与温度产生密切联系,所以从科学性和适用性两方面考量,研制智能高精度的热处理温度控制器是解决变化和开裂问题的重要手段。

2 高精度温度控制器设计策略

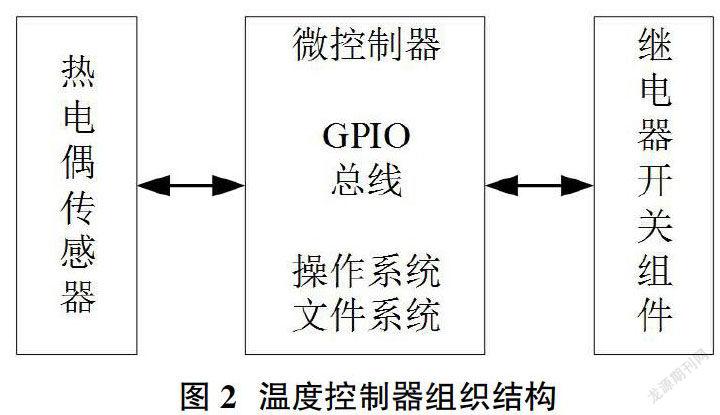

温度控制器应包括以下三个关键元器件及技术:高速微处理器、大量程的热电偶传感器、多任务并行处理机制,其组织结构如图 2所示。其中热电偶传感器为温度传感单元,微控制器需集成有通用外部接口GPIO,可采用GPIO进行总线的模拟实现,或者通过在微处理器上集成总线接口,如IIC、SPI、USART、USB、FSMC等常用总线接口,同时在处理器中移植操作系统,以及文件系统,方便文件的读写操作。继电器开关组件为执行器的终端设备,该组件对执行器进行控制,如对火势大小、加热电流大小等进行控制。

目前市场中的常见微处理器包括51单片机、STC单片机、STM32高性能为处理器、DSP数字信号处理器、PLC可编程逻辑控制器等。其中,51单片机兼容了英特尔8031指令系统,演变出许多类型系列,如ATMEL 51与52单片机,STC 51与52单片机等。其中ATMEL公司的AT89C与AT89S系列已广泛应用于工控中。51单片机是一种入门级单片机,其编程方法与设计难度均不高,适合一些高职院校学生学习;STM32和DSP以其体积小巧,工作频率高,处理速度快等特点,已广泛应用于嵌入式微处理系统中。目前,市场上应用STM32的场合越来越多,如工业测量系统、中小功率电动车充电桩、恒温控制系统等,结合多种智能控制算法,可设计出许多专门用途的控制系统。DSP作为具有强大数字信号处理能力的芯片,在工业自动化、伺服驱动、图像处理、数字信号处理等应用中被广泛使用,在数控机床的交流伺服驱动器中,其控制核心也是DSP,一般来说无论STM32还是DSP,其标准工作电压不高,很难直接驱动工控中的某些器件,所以还需要一些电压较高的电源,通过开关阀的控制方式控制高電压电源通断。PLC以微处理器为基础,通过增加抗感绕等器件,封装为一体,以其强大的抗干扰能力被广泛应用于工业控制领域,但PLC的体积较大,需要专门的控制柜进行组装。在热处理工艺中,由于温度较高,所以普通的温度传感器无法胜任工作,通常要选择更耐高温的热电偶作为温度传感器单元,如K型热电偶[6]的测量量程为0~1024℃,可与微处理器进行连接,进行温度测量。多任务并行处理机制依赖于操作系统,如Windows、Linux、UCOS等操作系统,其中UCOS系统可方便地移植到微处理中共,得到了广泛应用。Linux系统常应用于嵌入式系统中,可与触摸屏等进行组合设计,以设计友好的人机界面,使得控制功能更加强大。

3 结束语

金属材料热加工是制造业中常见的加工手段。汽车金属材料热加工与通用金属材料热加工有许多相同之处。文章分析了热加工中可能出现的变形和开裂问题及其成因与解决策略。针对其中关键控制变量温度,进行了高精度温度控制器的设计策略论述,提出高速微处理器、大量程热电偶传感器和多任务并行处理机制是实现控制器的关键元器件及技术。

参考文献:

[1]赵梅春,孙志辉.金属材料热处理变形及开裂问题研究[J].世界有色金属, 2019(15):148,150.

[2]蔡富强,胡发贵,晁志勇.金属材料热处理变形的影响因素及控制策略[J].世界有色金属,2018(09):240-241.

[3]张泉.金属材料热处理节能新技术和应用[J].科技经济导刊,2019,27(34):67.

[4]李磊.金属材料热处理变形问题与开裂问题的解决方案探究[J].中国金属通报,2019(11):296,298.

[5]陈越伟.金属材料热处理变形问题及开裂问题的解决措施研究[J].装备维修技术,2020(02):53.

[6]王子权,周小超,林华.轮转调度通用实时热电偶测温序列设计[J].仪表技术与传感器,2019(09):23-27.