基于HyperMesh的混凝土搅拌运输车罐体轻量化分析

王闯

摘要:采用有限元分析软件HyperMesh,以某混凝土搅拌运输车罐体为研究对象,建立了该罐体的有限元分析模型,分析了不同壁厚的罐體在满载静止工况下的应力位移。为后续罐体的轻量化设计提供依据。

关键词:混凝土搅拌运输车;罐体;有限元分析;轻量化

0 引言

混凝土搅拌运输车是一种长距离运输混凝土的专用车辆,具有运输和搅拌的双重功能[1]。搅拌车主要由罐体、副车架、进出料装置、操纵机构、液电系统等组成。罐体是搅拌车的核心部件,其性能的优劣对整车性能影响较大[2]。轻量化也将成为未来的发展趋势。因此,本文对不同壁厚的罐体进行静力学分析,得出相应的应力位移结果及变化趋势。同时测量市场上行驶里程十万公里以上的搅拌车罐体壁厚,记录罐体磨损数据。

1 罐体有限元分析

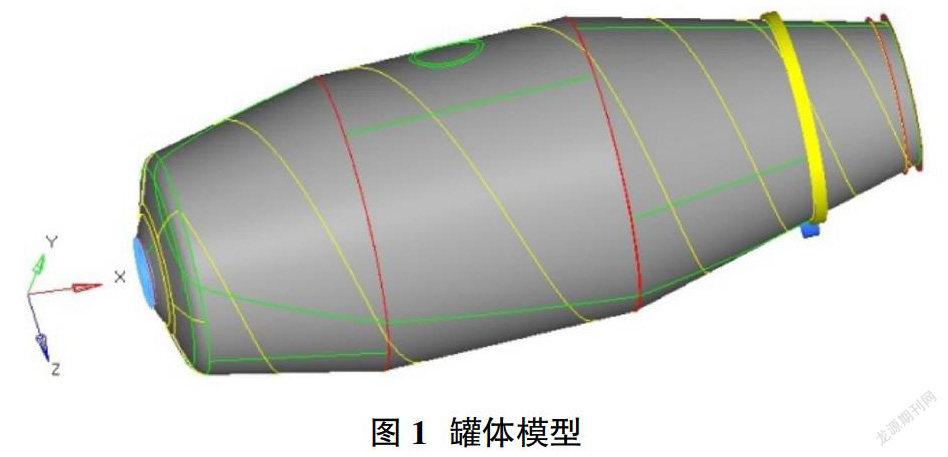

1.1 罐体模型的建立

对罐体建模并抽取中面,导入HyperMesh软件中进行网格划分,如图1所示。

1.2 网格划分

罐体与叶片采用壳单元,法兰、滚道和托轮采用实体单元。进行网格划分,检查网格质量,处理网格质量不好的单元[3]。检查网格连续性,保证应力能够连续传递。

1.3 材料及属性

网格划分完成后,添加板厚及材料属性。材料的弹性模量为2.1e+05MPa,泊松比为0.3,密度为7.85e-09t/mm3。

1.4 载荷及边界条件

1.4.1 约束

根据罐体的工作状态,将滚道与托轮建立接触对,约束法兰盘XYZ方向的移动自由度,约束托轮YZ方向的移动自由度和XY方向的旋转自由度。

1.4.2 载荷

罐体在满载工况下的载荷包括自重及混凝土对罐体内壁的压力。

1.5 有限元分析结果

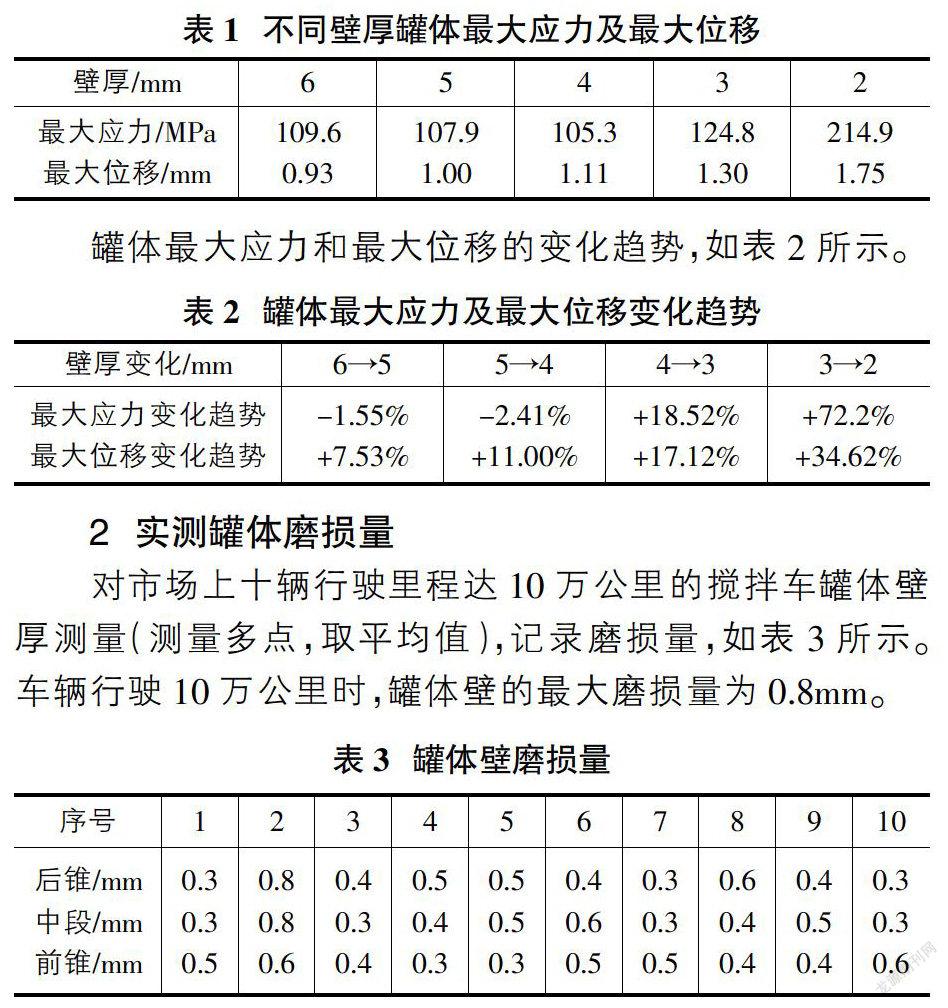

计算得到不同壁厚下罐体的位移云图,如图2所示。

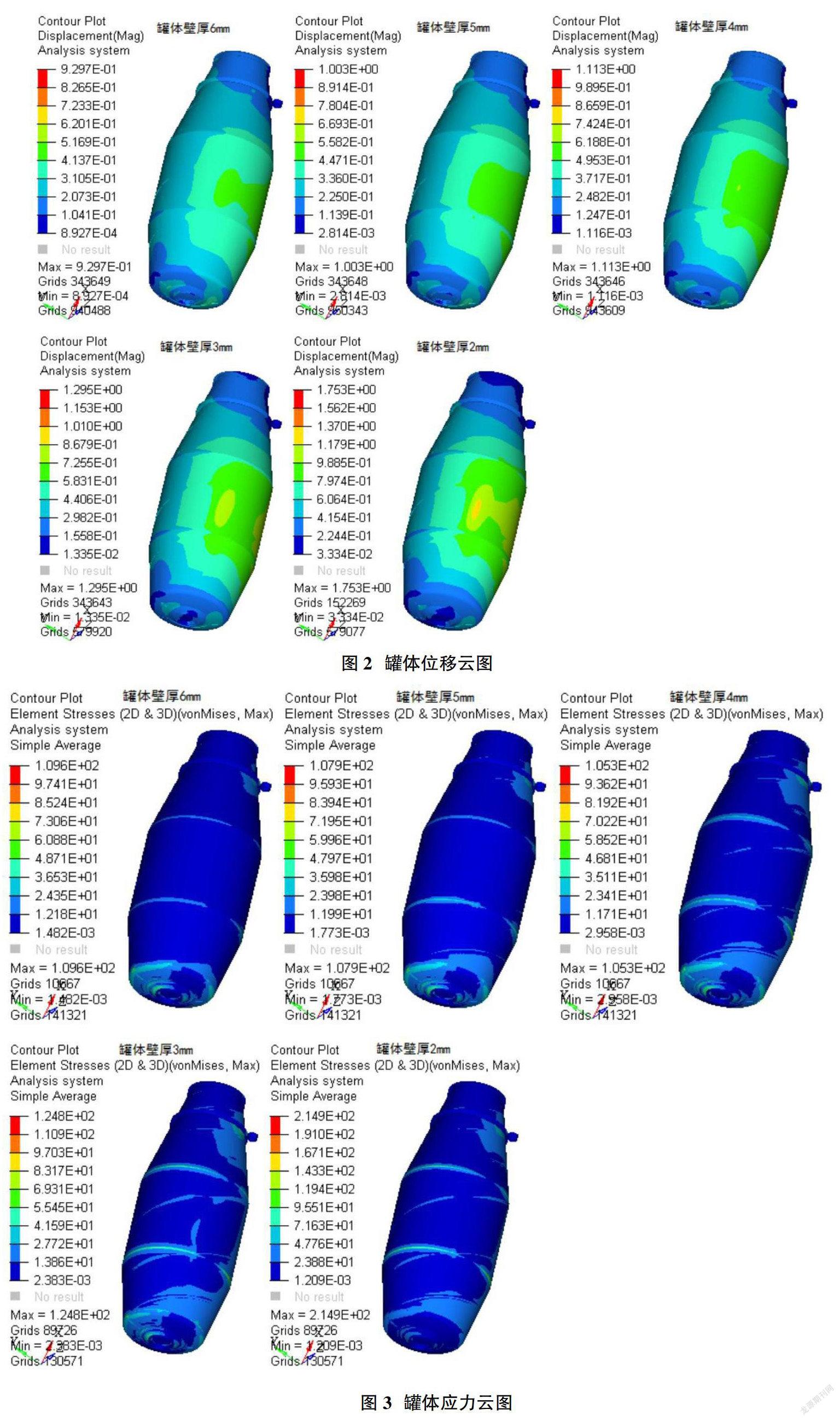

计算得到不同壁厚下罐体的应力云图,如图3所示。

不同壁厚的罐体最大应力及最大位移,如表1所示。

罐体最大应力和最大位移的变化趋势,如表2所示。

2 实测罐体磨损量

对市场上十辆行驶里程达10万公里的搅拌车罐体壁厚测量(测量多点,取平均值),记录磨损量,如表3所示。车辆行驶10万公里时,罐体壁的最大磨损量为0.8mm。

3 罐体轻量化可行性分析

若罐体壁厚为6mm,当工作里程达10万公里时,最大磨损量为0.8mm,罐体壁厚约5mm,罐体满载时最大应力减小1.55%,最大位移增加7.53%。因此,该结果可作为罐体轻量化可行性判断的依据。

4 结语

本文利用HyperMesh有限元分析软件,计算了搅拌车在满载静止工况下不同壁厚罐体的应力及位移情况,得出罐体轻量化后应力及位移的变化趋势。同时对行驶里程达10万公里的搅拌车罐体磨损量测量记录。通过理论计算数据和实际测量数据分析,为后续的罐体轻量化设计提供参考。

参考文献:

[1]李庭庭,曹京宾.基于Workbench的砼搅拌车罐体有限元分析[J].机械工程与自动化,2016(1):98-102.

[2]周振平,孙武和,赵二飞,等.混凝土机械构造与使用维护[M].北京:化学工业出版社,2013.

[3]李楚琳,等.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.