浅论结构设计对气缸套退刀槽强度的影响

戎万清

摘要:本文采用对气缸套的压溃试验进行仿真的方法,研究了结构设计对气缸套退刀槽强度的影响因素和改善趋势。

0 引言

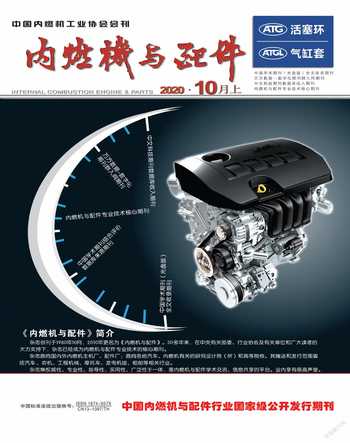

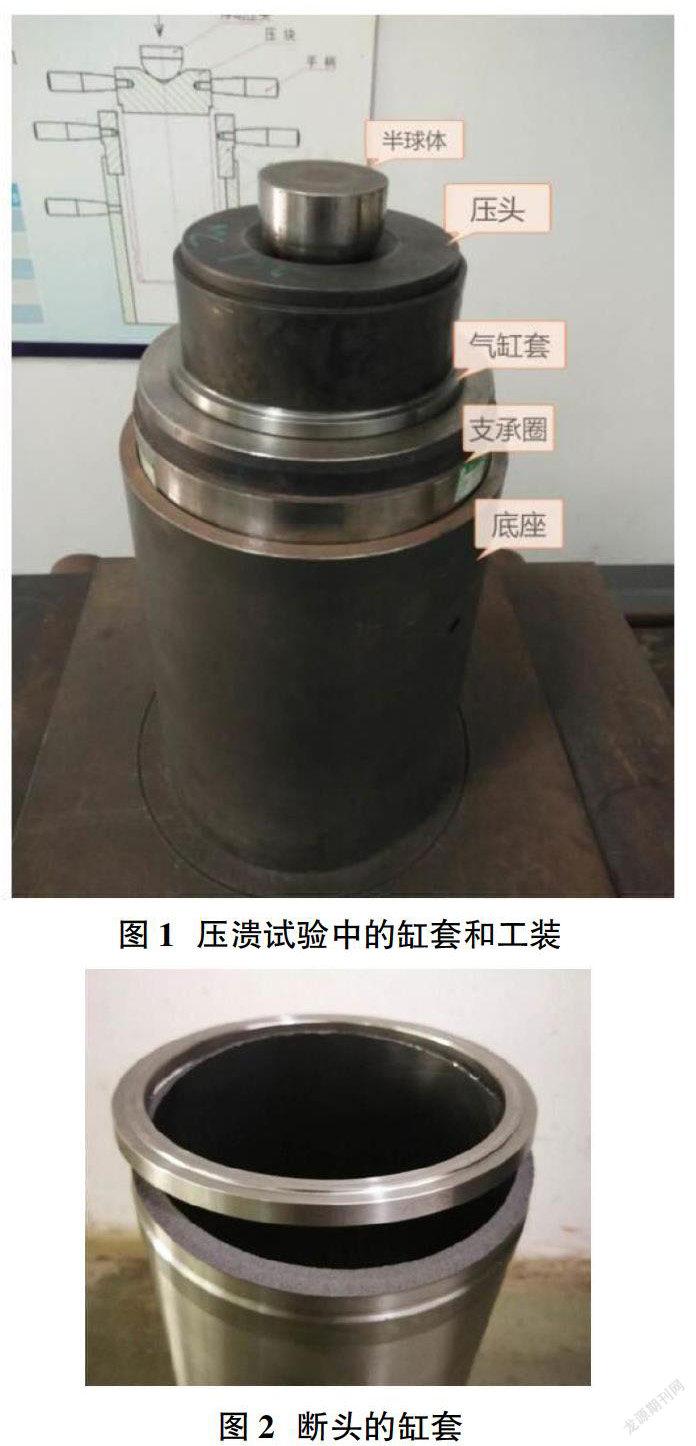

湿式气缸套从退刀槽部位环向断裂,是气缸套常见破坏形式之一,俗称“断头”。气缸套一旦发生“断头”,往往造成严重的发动机事故,甚至导致发动机完全报废(见图1,图2)。

为了不至“断头”,需要保证气缸套退刀槽部位有足够的强度。那么,在气缸套结构设计上,有哪些因素对退刀槽强度有较大影响呢?

近些年来,采用压力试验机对气缸套作压溃试验已成为测试气缸套退刀槽强度常用的测量手段。很自然地我们可以想到,采用压溃试验可以比较同一缸套的不同设计方案对退刀槽强度的影响。但压溃试验受材料强度、加工精度、试验操作等多个因素影响,会导致实际试验结果的不稳定,因此使用CAE软件,仿真气缸套的压溃试验,可以更方便地比较不同设计方案对退刀槽强度的影响。

1 有限元计算

1.1 建立部件

模型的建立选择轴对称模型。为减少不必要的计算,省略了底座和气缸套下半部分,仅建立了其头部的结构;同时因为仿真试验不存在压力偏离中心的现象,所以省略了压头上部的半球体。如图3。

1.2 材料定义(见表1)

1.3 分析步

选择静力通用分析步(Static,General),打开非线性,初始增量步设置为1E-005,最小增量步设置为1E-015。

1.4 定义接触

在各部件接触处定义接触属性,其摩擦因子为0.19。

1.5 边界条件

约束支撑圈底端U2、UR3,压头U1、UR3,在压头的最上面施加载荷为压强450MPa。

1.6 网格划分

网格属性为CAX4R。对气缸套、压头和支撑圈的网格划分都是按尺寸0.5mm划分;在气缸套退刀槽圆弧部分进行加密,90°角划分為180个单位。如图4~图5所示。

2 设计方案和计算结果

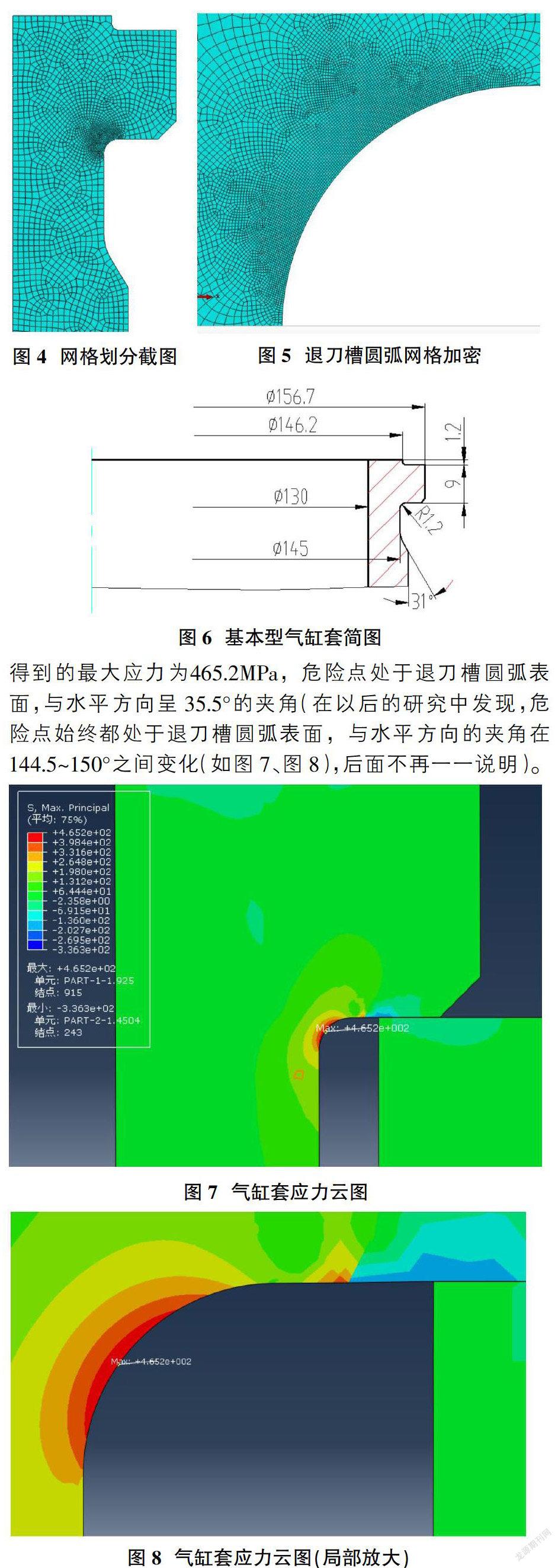

2.1 基本型气缸套最大应力计算

以图6所示的气缸套为基本型,仿真压溃试验求解后得到的最大应力为465.2MPa,危险点处于退刀槽圆弧表面,与水平方向呈35.5°的夹角(在以后的研究中发现,危险点始终都处于退刀槽圆弧表面,与水平方向的夹角在144.5~150°之间变化(如图7、图8),后面不再一一说明)。

2.2 平底槽和斜槽的对比

缸套退刀槽圆弧、槽底径不变,其它设计尺寸也不变,仅把平底槽改为斜槽(如图9),仿真试验求解后得到的最大应力为485.3MPa,应力大于平底槽结构的应力。

2.3 退刀槽圆弧大小对退刀槽强度的影响

在基本型的基础上,维持退刀槽圆弧与支承肩下端面的切点位置不变,增大退刀槽圆弧半径,槽底径相应缩小,如图10中点划线所示,仿真试验求解后得出最大应力值,如表2。

由表2和图11可以看出,随着退刀槽圆弧的逐渐增大,虽然退刀槽部位的壁厚降低了,但气缸套最大应力却逐渐降低,退刀槽强度得到了提高。

作者曾对一款缸径?准190的缸套进行改进设计,把原来的退刀槽圆弧R1改为R1.9,实际压溃结果如表3。

?准190缸套在增大退刀槽圆弧半径接近双倍后,压溃强度提高了40%。

2.4 支承肩高度对于退刀槽强度的影响

在基本型的基础上,其它不变,仅把支承肩高度从9mm逐步增加到9.5mm、10mm、10.5mm、11mm,直到12mm,通过仿真试验,研究支承肩高度对退刀槽强度的影响。仿真试验后得到最大应力值,如表4。

由表4和图12可以看出,随着支承肩高度的逐渐增大,气缸套最大应力在逐渐降低,退刀槽强度得到了提高。

作者曾对一款缸径?准93的缸套做过实际的压溃试验对比。如表5。

在支承肩高度提高2mm后,缸套退刀槽的压溃强度提高了37%。

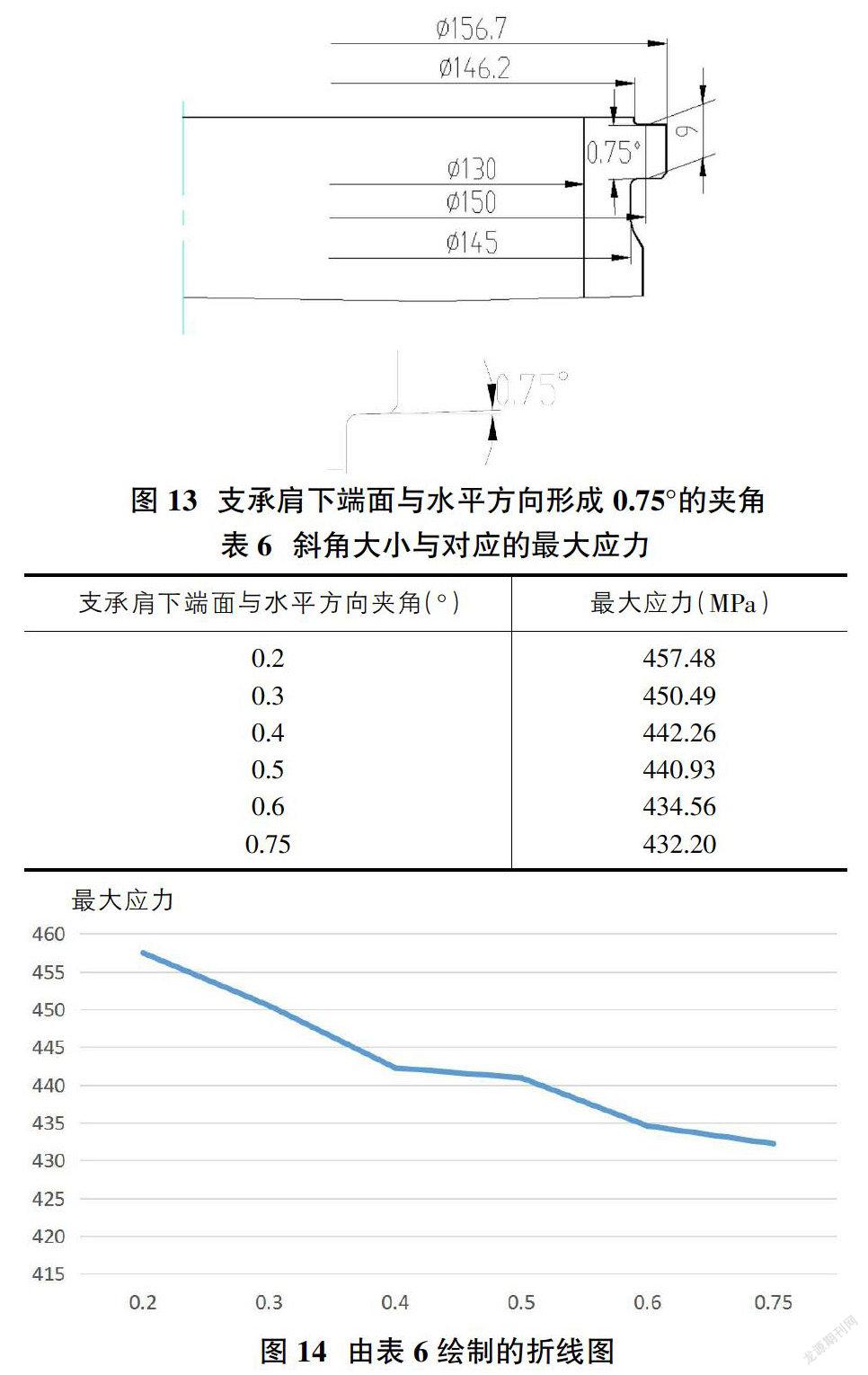

2.5 支承肩下端面斜度对退刀槽强度的影响

支承肩下端面设计成一个微小的斜面已成为提高退刀槽强度的常用手段(如图13所示),但不同的公司或产品采用的斜角各不相同。下面我们就用仿真试验的方法看看下端面斜角大小对退刀槽强度的影响。

由表6和图14可以看出,随着角度的增大,气缸套最大应力在总体趋势上逐渐降低,退刀槽强度得到了提高,但在角度0.4~0.5°之间有一个平缓区间,因此如果综合考虑制造和测量的因素,把这个角度设计在0.4°为宜。

2.6 综合采用以上措施的结果

设计退刀槽圆弧为R1.6,支承肩高度为11,支承肩下端面斜度为0.4°,计算可得退刀槽处最大应力为347.76MPa。该最大应力仅是前述基本型的最大应力465.2MPa的74.8%,退刀槽强度可得到很大的提高。

3 结束语

作者借助CAE软件,对气缸套的压溃试验进行仿真,研究了对气缸套退刀槽强度的影响因素,可以得出以下结论:①平底槽结构要优于斜槽结构;②适当增加气缸套退刀槽圆弧半径大小和支承肩高度、以及增加支承肩下端面的斜角都能增大退刀槽强度;③若综合采用以上三个要素,则效果更好。

增加退刀槽强度自然还有其它的办法,比如对退刀槽进行滚压或喷丸处理、采用更高强度的材料等,但这些办法都在一定程度上增加了缸套的制造成本,而结构设计的优化几乎不需要任何成本。所以从产品结构设计入手改善气缸套退刀槽的强度应是我们的首选。

参考文献:

[1]郑永晴.气缸套机械加工工艺缩减的探讨[J].内燃机与配件,2013(9):29-30.

[2]戚娟娟,韦桂艳,张加中,等.气缸套机加工工艺的改进[J]. 内燃机与配件,2013(12):18-19.

[3]赵新年,杨茂顺,韦斌.高耐磨发动机气缸套的研究与开发[J].内燃机与配件,2015(7):6-9.

关键词:缸套;断头;退刀槽强度;压溃试验;仿真