螺纹短轴零件机械加工工艺设计分析

涂小华 张正

摘要:本文首先阐述机械制造工业生产的背景及轴类零件在机械制造工业中的作用,通过对螺纹短轴零件的分析确定螺纹短轴零件的材料,选择零件毛坯的生产方式,根据工作条件要求安排适当的热处理工序,最后确定螺纹短轴零件的机械加工工艺路线。

Abstract: This paper first describes the background of the mechanical manufacturing industry and the role of shaft parts in the mechanical manufacturing industry. Through the analysis of the threaded stub shaft parts, determine the material of the threaded stub shaft parts, select the production mode of the parts blank, arrange the appropriate heat treatment process according to the requirements of the working conditions, and finally determine the machining process route of the threaded stub shaft parts.

關键词:螺纹轴;机械加工;工艺设计

Key words: threaded shaft;machining;process design

中图分类号:TP241 文献标识码:A 文章编号:1674-957X(2020)23-0095-02

1 背景

机械制造产业衡量一个国家科技发展水平以及在国际上的影响力。机械制造业产品,已经广泛地应用在多种领域,比如工业领域、农业领域、国防医疗领域、交通领域以及军事和民用领域,这也使得机械制造业成为了一个国家重点支持和发展的主要产业。在这些机械产品中,轴类零件是机械加工设计中经常碰见的典型零件之一,正是因为轴有以下作用:支承回转体、传递扭矩、受载,所以轴在机械制造工业发挥了重要的作用。

2 零件分析

2.1 零件图分析

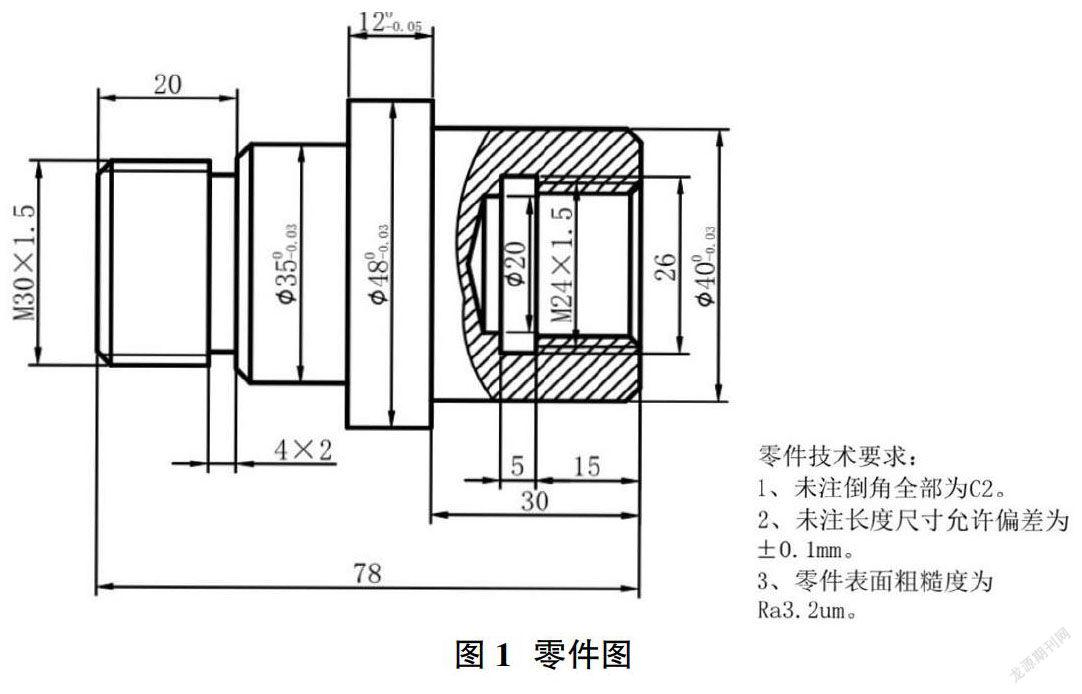

如图1所示螺纹短轴,零件表面包含圆表面、螺纹、倒角、退刀槽等,零件尺寸完整,具有较好的加工性。该零件我选45钢来作为材料,直径为?准50mm×80mm,未注倒角为C2,表面粗糙度都是Ra3.2μm,未注长度尺寸许可误差±0.1mm,每批数量1000件。

2.2 零件的功用和特点

轴类零件在很多方面都会被经常应用,它的基本功用是用来传递运动和力、承受工作载荷以及支承工作零部件,因此在它的表面中含有圆表面、轴肩、螺纹、退刀槽和键槽等。外圆面装支撑轴的轴承、齿轮和联轴器等;轴与安装零件的轴向定位可以用到轴肩;连接其他零件以及固定也可以用螺纹;键用键槽固定,发挥其周向定位的作用。轴类零件按照不同标准划分有很多种类,比如直轴、阶梯轴、螺纹轴、挠性轴、曲轴等等。

2.3 零件的工作条件和性能要求

2.3.1 零件工作条件

该零件属于短轴类零件,轴上螺纹用于连接和紧固,所以该零件工作时主要受到拉压应力和一定的冲击载荷。该零件材料选择45钢,它是优质碳素结构钢的一种,通过淬火热处理然后回火就有了非常好的综合性能,这极大地提高了强度和刚度,一般其塑性和韧性也较好,可以用来制造受到小的载荷的零件,用于工作环境要求精密的场合。

2.3.2 零件性能要求

零件轴径、内孔配合中有确定的尺寸精度要求,零件轴径、内孔等主要轮廓有圆度和圆柱度几何外形精度要求,零件圆柱面之间有同轴度位置精度要求,轴的中心线和基准平面要有垂直度要求,另外还有径向圆跳动要求,零件表面粗糙度要求为Ra3.2μm。

3 零件材料选择

3.1 零件材料选择的原则

轴类零件材料一般从合金钢和碳素钢中选择。选择轴类零件材料首先需要考虑满足强度、刚度以及轴的耐磨性要求,其次考虑加工轴的时候涉及热处理以及工艺问题,最后考虑经济性问题。

3.2 零件选材方法

轴类零件种类五花八门,选材时主要考虑载荷大小、载荷类型等。合金钢多用于受载较大及轴的外形、尺寸和重量等参数受到约束的轴;如果轴的受载较小,比如车床主轴,通常用经过调质或正火的45钢加工。

4 零件毛坯的选择

零件加工之前要选取适合此零件的毛坯,毛坯选择是否合适,直接影响机械零件加工进程和加工成本。选择零件毛坯应考虑这些因素:加工所处环境、加工类型、加工成本及性能指标等。故选择毛坯时,应按照与该零件类似的形状和结构零件来确定毛坯,这样的话,我们既可以达到机械加工中要求的经济性能,又可以提高加工效率,同时减轻了零件加工时候的工作量和材料浪费的损失。

4.1 毛坯的分类

轴类零件的毛坯有型材、锻件和铸件等。铸件用来制造一些复杂或轴径大的轴,如内燃机主轴就使用铸件制造。热锻主要制造重要的轴。型材毛坯适用于制造一些表面光滑的轴及各段轴径差距比较小的阶梯轴。

4.2 零件毛坯选择原则

轴类零件的毛坯主要有棒料、锻件。选棒料毛坯用于制造外圆直径差距不大的轴;选用锻件这种毛坯形式就是为了加工一些阶梯轴以及相对重要的轴。以上选取方式不仅可以降少材料浪费,还可以减轻机械加工中的工作难度,同时又有利于改善零件机械加工性能。工厂的生产方式分大规模和小规模,自由锻和模锻是毛坯锻造的两种方式,对于生产量小的采取自由锻,对于生产量大的采取模锻。该零件为短轴且外圆直径大小差异不太大,根据上面的毛坯选取原则采用棒料毛坯;该零件按照要求每批要生产1000件,是中等产量的生产,因此可以对其采用自由锻造。

5 确定零件加工工艺路线

5.1 选择定位基准、确定装夹方式

确保零件尺寸精度和其他精度要求首先要看选取的定位精准是否合理。通过以上对零件图进行分析,我们以毛坯的外圆作为粗基准,先加工出一侧的平面再加工出外圆面;接着用加工好的外圆面作为基准,毛坯用三爪卡盤夹住,在加工出右端平面切削出右端外圆以及在右端钻中心孔。进行精加工用加工好的外圆和中心孔作为基准。

5.2 机械加工工序安排

5.2.1 加工阶段划分

加工零件要求有较高的表面质量,我们单单使用一个工序是很难确保加工零件需要的精度和表面质量的,为了使零件加工更加合乎常理,在进行机械加工时的加工阶段有以下三个过程:第一进行粗加工,第二进行半精加工,第三进行精加工。考虑到该零件的尺寸数目不多,所以加工余量也不是很大,我们可以只采取第一步和第三步就可以完成加工。①粗加工阶段:去掉原始毛坯的大部分余量,让毛坯的形状接近目标零件的形状,这样做的目的是为了提高效率,去掉表面上绝大多数的余量,并且为后面的加工提供基准。②精加工阶段:去掉的余量比较少,目的是保证表面的加工质量和精度合格。

5.2.2 工序顺序安排

①基准先行。零件在进行加工时一般都先加工基准面随后再以基准面为基准加工其他表面。粗车加工时先加工基准面然后在钻中心孔,随后以中心孔为基准加工其他表面,用以确保位置精度要求。②先粗后精。加工好基准平面之后,我们需要按照先粗后精的要求来对零件加工。加工时我们首先要进行粗加工,等到粗加工完成之后再进行精加工。如果零件表面要求精度高时,我们在精加工要求每个表面都进行,使之可以达到零件要求的精度的大小。③先主后次。零件表面可以按照技术要求有主次之分,因此加工时我们也需要按照主次进行。我们在加工零件时先要加工出零件的主要表面然后再加工出次要表面,加工次要表面时我们可以以主要表面为基准。④先面后孔。对于平面尺寸较大的零件,我们可以先用其平面当做精基准对孔进行加工,这时加工就相对容易,还可以确保孔的精度。倘若我们先加工孔再加工面,这就很难达到零件的加工质量要求和精度要求。

5.2.3 热处理工序安排

热处理是使零件在加热处理后冷却下来从而使加工零件改变其内部组织并获得要求的加工性能的一种加工工艺。热处理可以很大程度上改善材料的内部结构并且有利于加工,一般分为预备热处理和最终热处理。预备热处理是为了改变零件组织以获得相应性能并且除去材料加工内应力和给最终热处理提供前提,有正火、退火、时效等。最终热处理的目的是大大地提高零件的强度和刚度等性能。

①为改善切削性能我们可以在还没加工时做正火、退火的热处理。②粗加工后,为消除材料的内应力可以进行时效处理。③用来改善材料综合性能的热处理一般放在半精加工与精加工之间。④我们在工艺过程的最后安排镀铬、镀锌等热处理可以更好满足零件的耐磨性要求。

本文选用毛坯材料为45钢,切削加工时先进行粗加工然后精加工便可以达到要求。在零件还未开始加工时进行正火处理,完成粗加工之后,对零件进行调质处理。

5.3 确定零件加工工艺路线

①根据零件尺寸下料?准50mmx80mm,正火处理。②粗车加工。其加工顺序为:毛坯一头被三爪卡盘夹住,伸出毛坯长度20mm。平左端面,保证长度为78±0.1mm,留单边余量1mm。粗车外圆柱面?准30mm。(注意在粗车外圆柱面?准32时留有退刀槽4×2mm)继续伸出长度18mm,粗车外圆面?准35mm,留单边边余量1mm。调头,粗车另一头外圆柱面?准40mm并钻中心孔?准20mm,深度为20mm,然后进行扩孔至?准26mm。③热处理。毛坯用45钢,后面进行调质。④精车加工。装夹和工步为:左端面精加工M30×1.5外螺纹至要求尺寸。精车加工剩余?准50mm原始表面,使之达到规定尺寸?准48-0.03mm,长度为12-0.05mm。精车加工?准36mm外圆面,使之达到设计尺寸?准35-0.03mm,倒角。右端面精车加工并切制内螺纹M24×1.5。

此次零件的加工工艺顺序如下:下料→正火→粗车→调质→精车→表面淬火、回火→粗磨→精磨→终验。

6 结语

机械加工工艺是一门历史悠久的学科。当前机械加工在普通的加工方法上已经有了一个完备又成熟的体系,所需加工设备也在渐渐完善,现在的机械加工已经朝着精密加工、特种加工以及自动化方向发展。近年来,现代工业发展迅速使得对于机械加工的要求变得越来越高,所以为了满足要求我们要不断进行改进和创新,这是未来机械加工工艺发展的必然趋势。

参考文献:

[1]白海清.典型零件工艺设计[M].北京大学出版社,2012.

[2]周凤云.工程材料及应用[M].武汉华中科技大学出版社,2012.

[3]段名扬.《现代机械制造工艺设计》实训教程[M].广西师范大学出版社,2017.

[4]徐嘉元.机械制造工艺学[M].机械工业出版社,2014.