某微细浸染型难处理金矿石选矿工艺试验研究

康秋玉 徐祥斌 张太雄 陈健龙 宋超,逄文好

摘要:某微细浸染型难处理金矿石金品位5.08 g/t,金矿物以包裹金为主,且粒度分布不均匀。针对该矿石性质,进行了重选、浮选、氰化浸出工艺试验。结果表明:采用单一浮选工艺,金回收指标不理想;采用重选—重选尾矿浮选工艺,金综合回收率为86.45 %;对重选—重选尾矿浮选得到的尾矿进行氰化浸出,金综合回收率可提高至94.55 %;采用联合工艺流程处理该矿石是可行的,可获得较好试验指标。

关键词:难处理金矿;微细浸染型;浮选;重选;联合工艺;氰化浸出

中图分类号:TD953文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)03-0056-05doi:10.11792/hj20200312

随着易处理金矿资源的日益枯竭,难处理金矿在黄金工业生产中所占比例越来越高。据统计,全球已查明的金矿资源中约2/3属于难处理金矿[1]。难处理金矿可分为微细浸染型金矿、碳质金矿和复杂多金属硫化物金矿等,此类金矿矿石采用单一的常规浮选或氰化浸出法等难以得到有效回收[2-3]。因此,难处理金矿的有效开发和利用,成为亟待研究和解决的热点问题[4-6]。某微细浸染型金矿石工艺类型为多硫化物金矿石,属于难处理金矿石。本次试验以该矿石为研究对象,进行了选矿工艺研究,为该矿石的高效利用提供技术依据。

1 矿石性质

矿石中金属硫化物以黄铁矿为主,其次为毒砂、磁黄铁矿、黄铜矿,极少量的方铅矿和闪锌矿;贵金属矿物主要为自然金,其次为银金矿;脉石矿物以碳酸盐矿物为主,其次为石英、云母类、长石类等。矿石中金矿物的嵌布状态以包裹金为主,占53.31 %,其次为粒间金,占32.24 %,少量裂隙金,占14.45 %。载金矿物主要为毒砂、黄铁矿、碳酸盐矿物等。金矿物粒度以细粒、微粒为主,分别占43.82 %、44.26 %,粗粒金很少,仅占2.49 %,偶见巨粒金。

矿石化学成分分析结果见表1,砷、硫、碳物相分析结果分别见表2、表3、表4。

由表1可知:矿石中可回收的主要有价元素为金,品位为5.08 g/t;砷、硫的品位均较高,有害元素为砷,品位为1.44 %。由表2~4可知:矿石中的砷主要以硫化物形式存在;碳则以碳酸盐为主,占总碳的96.67 %。

2 试验结果与讨论

由于矿石中金矿物粒度分布不均匀,从巨粒金到微粒金都有分布。为提高矿石利用率,寻求合理经济的处理工艺,对矿石进行了重选、浮选和氰化浸出试验探索。

2.1 工艺流程对比

合理的流程结构是保证回收效果的关键因素之一。试验对比了原矿单一浮选流程(磨矿细度-0.074 mm占70 %,一次粗选、两次扫选)和原矿重选(磨矿细度-0.074 mm占65 %)—重选尾矿浮选(磨矿细度-0.074 mm占70 %,一次粗选、两次扫选)流程,考察不同流程结构对矿石的回收效果。重选使用尼尔森选矿机-摇床二段重选,浮选药剂为丁基黄药、丁铵黑药、MIBC,试验结果见表5。

由表5可知:单一浮选流程试验结果不理想,重选—重选尾矿浮选流程得到的尾矿金品位更低,重选精矿+粗精矿的金回收率比单一浮选的金回收率高;这可能是由于矿石中存在巨粒金和粗粒金,在单一浮选过程中气泡无法承载其重量,导致金回收率下降。因此,采用重选—重选尾矿浮选流程进行试验。

2.2 重选试验

对原矿进行尼尔森选矿机-摇床重选试验,磨矿细度-0.074 mm占65 %,试验流程见图1,试验结果见表6。

由表6可知:重选试验获得了金品位559.20 g/t,金回收率9.40 %的重选精矿。由于重选试验的主要目的是消除矿石中巨粒金、粗粒金的影响,稳定后续工艺的试验指标,故不进行详细的重选条件试验。

2.3 重选尾矿浮选条件试验

2.3.1 磨矿细度

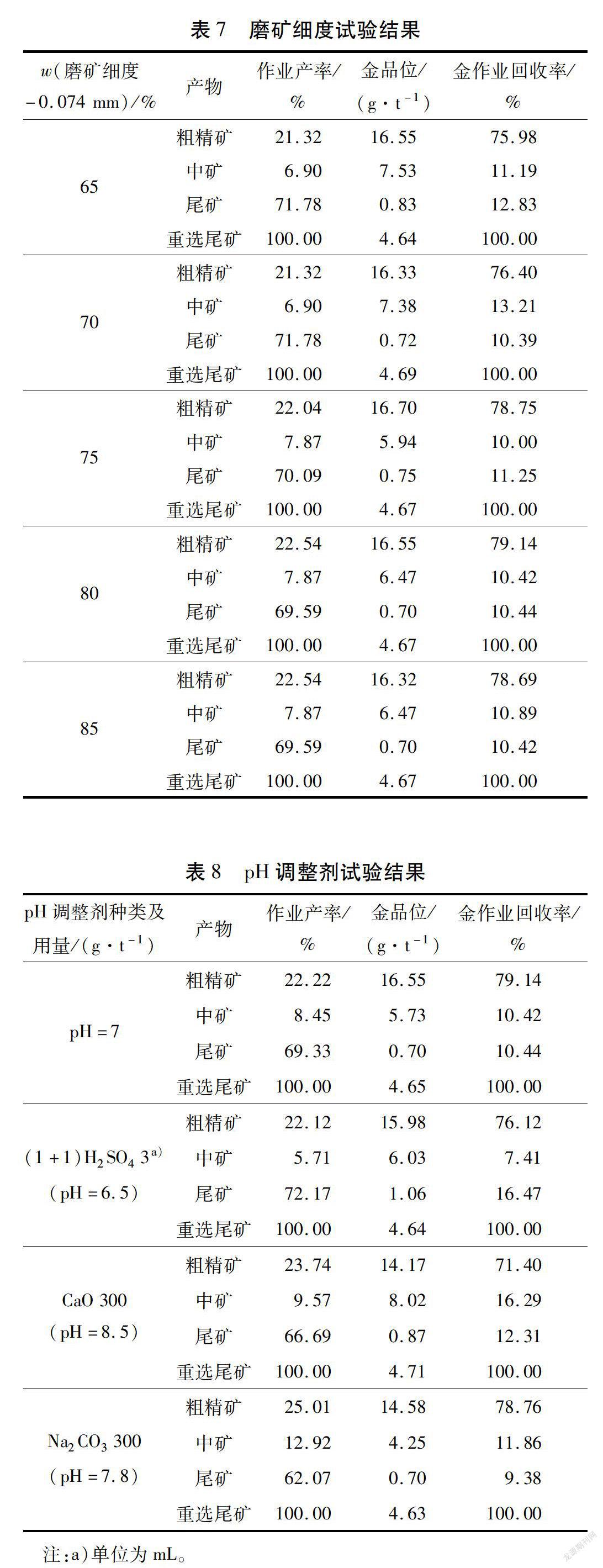

磨矿细度是影响浮选效果的重要因素之一。为考察磨矿细度对重选尾矿浮選结果的影响,保证浮选工艺指标,进行了磨矿细度试验。试验流程见图2,试验结果见表7。

由表7可知:当磨矿细度-0.074 mm占80 %时,粗精矿金作业回收率为79.14 %,指标较好。因此,选择磨矿细度-0.074 mm占80 %为宜。

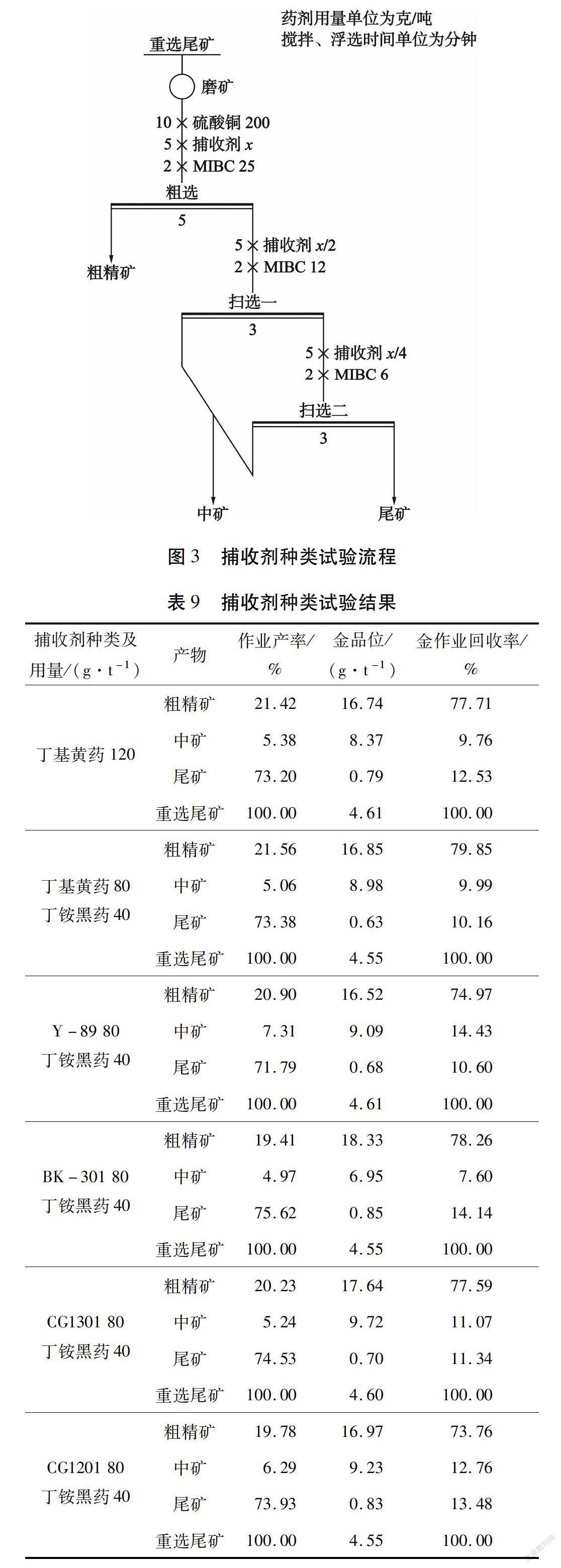

2.3.2 pH调整剂

为探索pH调整剂对浮选流程造成的影响,在磨矿细度-0.074 mm占80 %条件下,进行了粗选添加pH调整剂试验。试验流程见图2,试验结果见表8。

由表8可知:使用pH调整剂并未对浮选流程起到积极影响,故后续试验中不添加pH调整剂。

2.3.3 捕收剂

固定磨矿细度-0.074 mm占80 %,对不同种类捕收剂之间的协同作用进行试验。试验流程见图3,试验结果见表9。

由表9可知:使用丁基黄药+丁铵黑药组合作为捕收剂浮选效果较好,金作业回收率最高,为79.85 %。综合考虑,选择丁基黄药+丁铵黑药组合作为捕收剂。

在捕收剂种类试验基础上,进行了丁基黄药+丁铵黑药用量试验,结果见表10。

由表10可知:使用丁基黄药+丁铵黑药组合作为捕收剂,用量为(90+30)g/t的情况下,试验指标较为理想,粗精矿金品位和金作业回收率都较好。综合考虑,选择丁基黄药+丁铵黑药组合捕收剂用量为(90+30)g/t。

2.4 重选—重选尾矿浮选闭路试验

在试验获得的最佳条件下,对流程和药剂制度进一步优化后,进行重选—重选尾矿浮选闭路试验。试验流程见图4,试验结果见表11。

由表11可知:采用重选—重选尾矿浮选闭路流程,金回收率可达86.45 %;浮选精矿金品位较低,这主要是因矿石含硫高,且金为微细浸染分布,与黄铁矿共生关系密切。通过对浮选尾矿产品考察发现:尾矿中流失的金以单体连生金为主,占59.77 %,其中与脉石矿物连生金占54.36 %;包裹金占40.23 %,其中硫化物包裹金占1.33 %,脉石矿物包裹金占38.90 %。除此之外还有微量的单体金流失,形状多为粒状、浑圆粒状、棒状等,这种形状的金矿物颗粒不易与浮选药剂充分接触,因此在浮选流程中未能得到有效回收。

2.5 浮選尾矿氰化浸出试验

为回收重选—重选尾矿浮选得到的尾矿中单体和连生金,在重选—浮选工艺后增加氰化浸出流程,以进一步提高金回收率。

2.5.1 再磨细度

由于浮选尾矿中还存在一部分包裹金,因此在氰化浸出试验中探索是否能通过尾矿再磨打开金矿物包裹,提高金浸出率。在矿浆pH=11,矿浆浓度40 %,浸出时间48 h,氰化钠用量1.5 kg/t的条件下进行再磨细度试验。试验流程见图5,试验结果见图6。

由图6可知:浮选尾矿再磨后氰化浸出,金作业浸出率并未得到明显提高;说明浮选尾矿中的金可能为微细粒包裹金,要打开包裹比较困难。考虑到磨矿成本的增加,故浮选尾矿氰化浸出不进行再磨。

2.5.2 氰化钠用量

在矿浆pH=11,矿浆浓度40 %,浸出时间48 h的条件下进行氰化钠用量试验。试验流程见图4,试验结果见图7。

由图7可知:金作业浸出率随着氰化钠用量的增加而增大;当氰化钠用量为0.5 kg/t时,金作业浸出率为59.77 %;继续增加氰化钠用量,金作业浸出率没有明显提高。因此,确定氰化钠用量为0.5 kg/t。

3 结 论

1)矿石中金矿物嵌布状态以包裹金为主,占53.31 %,其次为粒间金,占32.24 %,且金矿物粒度分布不均匀,从巨粒金到微粒金都有分布。采用单一浮选工艺处理该矿石,金回收指标不理想。

2)采用重选—重选尾矿浮选的回收工艺,闭路流程可获得金品位559.20 g/t、金回收率9.32 %的重选精矿,以及金品位19.68 g/t、金回收率77.13 %的浮选精矿,金综合回收率为86.45 %。对重选—重选尾矿浮选得到的尾矿再进行氰化浸出,金综合回收率可提高至94.55 %。

3)矿石中碳含量虽高,但主要以碳酸盐脉石矿物的形式存在,对浮选过程影响不大。高砷微细粒包裹限制了单一氰化流程的进行,而采用多流程联合可获得较好指标,提高此类矿石的综合回收效益。后续可针对浮选精矿中的砷进行降砷试验,提高浮选精矿质量。

[参 考 文 献]

[1] GEORGE M W.Gold[J].U S Geological Survey Mineral Yearbook,2014(5):1-18.

[2] 李骞.含砷金矿生物预氧化提金基础研究[D].长沙:中南大学,2007.

[3] 黄闰芝.高碳含砷难选金矿的选矿工艺研究[D].南宁:广西大学,2015.

[4] 张家琪,胡志刚,高杨.某微细粒难处理金矿石选矿试验研究[J].黄金,2019,40(7):63-67.

[5] 黄国贤,徐飞飞,李飞.提高某难处理金矿石选矿技术指标试验研究[J].黄金,2018,39(1):62-65.

[6] 李骞,齐伟,张雁,等.碳质金矿生物预氧化研究进展[J].贵金属,2018,39(3):72-78.

Abstract:The gold grade is 5.08 g/t,the gold minerals are mainly inclusion gold and the grains are in uneven distribution in a microfine grain disseminated refractory gold ore.Based on the ore property,experiments of gravity,flotation and cyanidation processes are carried out.The results show that flotation alone fails to obtain satisfactory gold recovery index;gravity-gravity tailings flotation process obtains gold comprehensive recovery rate 86.45 %; gravity-cyanidation of flotation tailings of gravity tailings obtains gold comprehensive recovery rate up to 94.55 %;joint process for ore treatment is feasible and can obtain good test index.

Keywords:refractory gold ore;microfine grain disseminated;flotation;gravity;joint process;cyanide leaching