基于Geomagic、UGNX在汽车模型数字化设计与制造中的应用研究

石磊

摘要:随着计算机技术的不断成熟,CADCAM技术在产品的开发、设计与制造过程中已成为重要的方法与手段。在现代产品的实际开发设计与制造过程中,很多情况下,技术人员接收的并不是产品的三维CAD模型,而是客户或厂家提供的产品实物样件模型。这就需要技术人员通过一定的方法与途径,将这些实物样件模型转化成三维CAD模型,使其能够应用CADCAM技术进行分析、处理以及制造。本文以UG软件为支撐平台,介绍了三维建模数字化设计与制造的全过程,体现了产品从三维模型数据采集→三维建模→数控加工编程与仿真→数控加工的整个过程,使产品的数字化设计与制造水平有一定提高。

关键词:逆向工程;数字化设计与制造;CADCAM技术;数控加工

0 引言

随着计算机技术的不断成熟以及先进制造技术的迅猛发展,CADCAM技术在产品的开发、设计与制造过程中已成为重要的方法与手段,广泛应用于航空航天、汽车、模具、通用机械、工业设备等高科技现代化制造业中。在现代产品的实际开发设计与制造过程中,很多情况下,技术人员接收的并不是产品的三维CAD模型,而是客户或厂家提供的产品实物样件模型。这就需要技术人员通过一定的方法与途径,将这些实物样件模型转化成三维CAD模型,使其能够应用CADCAM技术进行分析与处理,这种通过一定手段复现实物样件获取产品数字模型的技术被称为“逆向工程”。

“逆向工程”,又称反求工程或反向工程,是指用一定的测量手段对实物或模型进行测量,根据测量数据通过三维几何建模方法,重构实物的CAD模型,从而实现产品设计与制造的过程。本文以UG软件为支撑平台,介绍了三维建模数字化设计与制造的全过程,即采用三维扫描仪采集汽车模型点云数据,通过Geomagic软件对扫描的点云数据自动生成数字模型,对数字模型处理完成后,在UG环境下实现对数字模型逆向建模,并使用UG数控加工编程模块对产品进行数控编程与仿真,生成加工程序及使用数控机床进行数控加工,体现了产品从三维模型数据采集→三维建模→数控加工编程与仿真→数控加工的整个过程,使产品的数字化设计与制造水平有一定提高。

1 汽车模型的数据采集和预处理

1.1 数据采集

所谓数据采集,是通过测量设备把产品表面转化成离散的几何坐标数据的过程,得到数据后经过一定处理即可进行建模。因此扫描数据的精确程度直接影响建模精度,所以采集高精度的数据对提高建模精度及工作效率非常重要。不同的测量方法决定着测量的精度,按数据获取方式分,可将测量数据方法分为接触式和非接触式两种。接触式主要应用三坐标测量机进行测量;而非接触式主要应用光学测量系统,来快速测量被测物体表面的几何数据,是一种快捷有效的快速测量方法。本文中汽车模型的点云数据来自德国Comet L3d-5M三维扫描仪。Comet L3d-5M三维扫描仪是一款高性能的三维扫描设备,采用非接触式测量原理,对汽车模型进行扫描,并生成点云数据,图1所示。

1.2 数据预处理

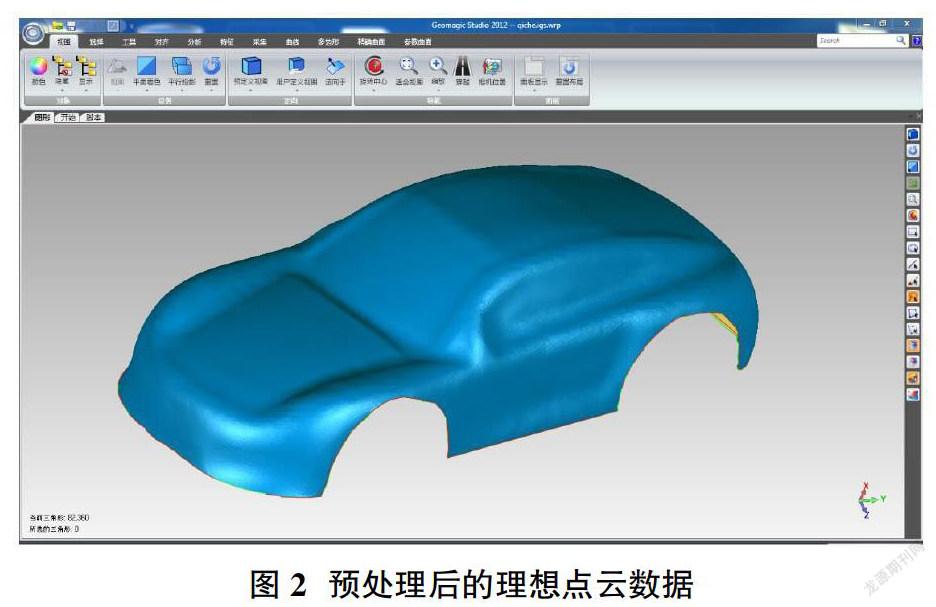

点云数据预处理是重构产品CAD模型之前的一项重要技术环节,它直接影响到后续模型重建过程能否准确地、快速地、顺利地完成。数据预处理主要的工作内容包括:点云数据的定位对齐、点云的过滤及噪声点去除、点云数据的平滑与过渡、点云数据的精简和数据分割等。本文中使用Geomagic studio2012逆向工程软件对生成的汽车点云数据进行预处理,获得理想的点云数据以及光滑、精确的反求曲面,将大量层叠的点云数据转化为曲面,以便于后续建模软件能够实现快速构建模型。图2所示,为汽车模型预计处理后的理想点云数据。

2 基于UG逆向工程的三维数字化建模

由于在产品后续的虚拟制造仿真、加工制造、CAE分析和产品再设计及快速成型制造中都需要三维CAD模型作为支撑,因此三维CAD模型重构在逆向工程中是一个最关键、最复杂的环节。三维CAD模型重构的主要步骤是:首先根据几何特征对点云数据进行分割,再分别对各曲面进行拟合处理,然后通过曲面相交、过渡、裁剪、倒圆等手段,把多个曲面缝合为一个整体,即重建的CAD模型。其实质就是将离散的数据点集构造成光滑、连续的CAD模型。

通常在产品的实际设计中,曲面由单张曲面构成的情况很少,多数产品的设计都是由多张曲面混合而成,因此在曲面构建之前,应要先考虑生成哪种曲面,如何生成更准确、更光顺的曲面,曲面的精度应根据产品设计需要来决定,而并非精度越高越好。构造曲面时,通常先根据产品外形要求,建立用于构造曲面的边界曲线,或根据实物模型测量的数据点生成曲线,再使用UG提供的各种曲面构造方法进行构造曲面。对于简单曲面可一次完成建模,但实际产品的形状往往较为复杂,应采用曲线构造方法生成大面积的主要片体后,再进行曲面的过渡连接、光顺处理、曲面编辑等方法完成整体造型。本文以汽车模型为例介绍UG三维建模的方法与过程。

首先,拟合汽车曲面片体。在UG建模环境下通过导入操作导入汽车模型预处理后的理想点云→然后打开“反向工程”模块,选取“小平面体曲率”点击小平面体→选择“剪断”命令剪断小平面体,将蓝区剪断形成一个新的小平面体→选择“拟合曲面”命令,将剪断部分拟合成一个完整片体,该步骤重复操作即完成整个汽车模型的曲面片体。

然后,绘制样条曲线。在“曲线”模块下,找到“截面曲线”命令→通过“样条曲线”命令,以点位为主,参考实际点云,绘制完整、光顺的相互之间存在链接的样条曲线。

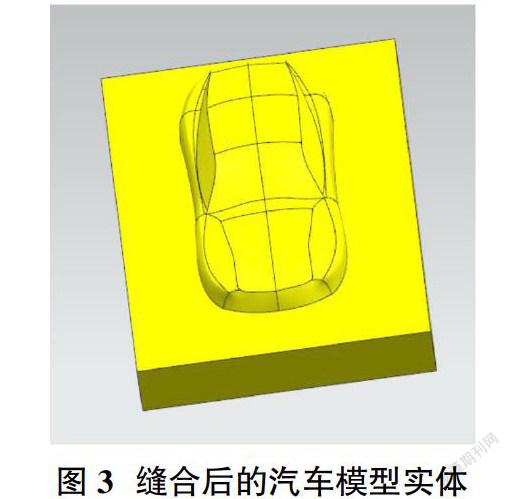

最后,建立曲线网格,缝合实体。在“曲线”模块下,选择“曲线网格”命令→选取已完成的样条曲线作为主曲线和截面线,生成曲面→通过“缝合”命令,选择各个曲面进行缝合,缝合后的效果如图3所示。

3 基于UG数字化制造对汽车模型进行数控加工仿真

数字化制造简单地说就是利用计算机专用软件生成零件的加工程序,然后通过一定的控制介质,如U盘、串行通信接口或计算机网络把加工程序传送到数控系统中,经过数控装置将零件的加工程序转化为数控机床所能识别的脉冲信号,来控制数控机床对零件进行数控加工的过程。

3.1 确定加工基准

加工基准的应尽量遵循基准统一原则,并考虑实际加工情况,如毛坯的确定应基于实测毛坯尺寸,以减少程序空行程,尽量节约加工时间,尽可能优化刀具轨迹。本文中汽车模型的毛坯尺寸为150×100×50mm(磨平),材料为硬铝,加工中采用平口钳进行装夹,因此,加工基准选择在零件对称中心与顶平面的交点位置,以便于加工过程中工件的找正与对刀。

3.2 确定汽车模型的数控加工工序

根据汽车模型的几何结构特性和精度要求,可根据加工表面按粗精加工的方法划分加工工序,工序卡如表1所示。

3.3 确定汽车模型的数控加工方法并生成刀具轨迹

粗加工时,尽量选择较大的切削深度、较大的进给量,选用?准16R0.8mm立铣刀,采用(CAVITY_MILL型腔铣)加工命令粗加工汽车外轮廓,设置切削深度0.3mm,进给速度1100mm/min,主轴转速1800r/min,各面预留0.15mm精加工余量,生成粗加工刀具轨迹如图6所示。

精加工时,根据待加工表面的特点,选择不同的加工命令。采用(ZLEVEL_PROFILE深度轮廓加工)加工命令,精加工陡峭区域,选用R4mm硬质合金球头刀,设置切削深度0.2mm,进给速度1200mm/min,主轴转速2800r/min,加工汽车侧面陡峭部分,生成刀具轨迹。

采用(FIXED_CONTOUR固定轮廓铣)加工命令,精加工平缓区域,选择R4mm硬质合金球头刀,设置步距 0.2mm,进给速度1200mm/min,主轴转速2800r/min,加工汽车顶面平缓部分,生成刀具轨迹。

采用(FLOOR_WALL底壁加工)加工命令,选择?准10mm平底立铣刀,设置进给速度500mm/min,主轴转速2000r/min,精加工底平面,生成精加工刀具轨迹。

3.4 数控加工仿真

按照数控加工工艺的基本原则,为保证编制的加工程序能符合零件的技术要求,尽量避免在编制程序过程中出现的错误而导致零件或刀具造成损坏或报废的结果,有必要在数控加工编程之后,对数控加工程序进行模拟仿真。数控加工仿真可以通过软件模拟加工环境、刀具路径以及材料切除过程,从而来检验并优化加工程序。经过计算机仿真加工验证的刀具轨迹,可取代试切加工或试运行过程,或大大缩短产品研制周期,降低制造成本,并且可避免加工过程中设备与零件及夹具等的碰撞,保证加工过程的安全性。

首先进行工艺系统分析,明确机床系统及型号、机床结构形式和尺寸、机床运动原理和机床坐标系,然后进行准确定位,最后设置机床参数。将零件模型变换到加工位置计算出刀具轨迹,再以此轨迹进行切削过程、刀位轨迹及机床运动的三维动态仿真。这样就能够清楚的监控到零件加工过程中的过切与欠切、刀杆及联接部件与零件、机床各运动部件与零件及夹具间的干涉碰撞情况,从而保证了数控编程的质量,减少了试切的工作量及劳动强度,提高了编程的一次性成功率,缩短了产品设计和生产的周期,大大提高了生产率,图4所示,为汽车模型数控加工仿真效果图。

3.5 数控加工程序后置处理

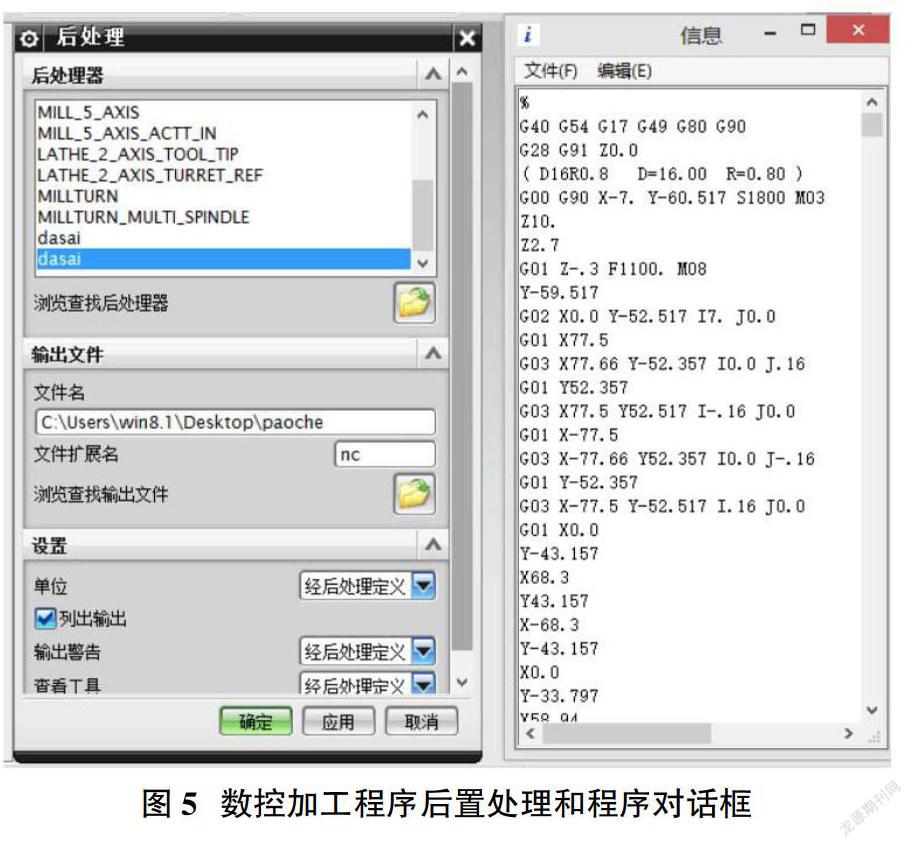

后置处理是数控编程的一个重要环节,它将仿真加工生成的刀位数据转换成实际加工时机床所识别的数据。后置处理最基本的两个要素就是程序数据和后置处理器。首先了解加工时所使用的三坐标数控镗铣床的结构、机床附件、机床具备的功能及实现这些功能的方式和机床配备的数控系统;熟悉该数控系统的编程规则,包括功能代码的组成、指令格式及各参数含义等;然后使用UG软件的后置处理器导向模块,将程序进行编译,并转换成可控制机床加工的NC代码,如图5所示。

4 汽车模型的数控加工过程

本文中汽车模型的加工使用如图12所示的FANUC系统加工中心。具体加工过程如下:

4.1 数控加工前准备工作

首先,机床开机及返回参考点。机床通电、松开急停→X、Y、Z轴返回参考点,通常先回Z轴再回X、Y轴。返回参考点后,移动机床避免工作台长时间处于极限位置,并将工作台调整到适当的位置。

其次,工件装夹与找正。根据工件尺寸及形状,我们采用平口钳进行装夹,装夹前先使用百分表对平口错进行找正,再用垫铁配合平口钳对工件进行装夹。

然后,安装刀具及对刀。将工件原点选择在工件对称中心与上表面交点位置,使用寻边器对X、Y方向对刀,使用Z轴对刀仪对Z方向对刀,并将对刀值存入G54工件坐标系中。

4.2 数控加工程序编程与校验

通过U盘将UG后置处理完成的加工程序导入数控系统,并对程序进行模拟检验,无误后准备加工。

4.3 工件的数控加工

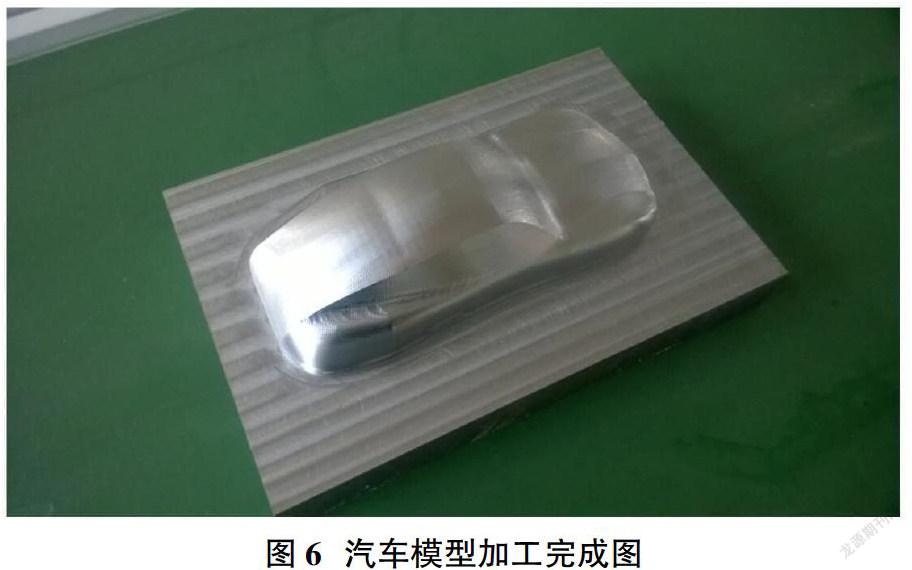

程序经检验合格后,根据工序安排的内容对工件进行自动加工,首先对工件进行粗加工,然后精加工汽车模型侧面陡峭部分和汽车模型顶面平缓部分,最后精加工底平面完成整个汽车模型的加工,加工后效果如图6所示。

5 结束语

本文以UG软件为支撑平台,采用三维扫描仪采集汽车模型点云数据,通过Geomagic软件对扫描的点云数据自动生成数字模型,对数字模型处理完成后,在UG环境下对数字模型实现了逆向建模,使用UG数控加工编程模块对产品进行了数控编程与仿真,并生成加工程序,最后使用数控机床对工件进行数控加工,整个过程从三维模型数据采集→三维建模→数控加工编程与仿真→数控加工,体现了逆向工程在产品三维数字化设计与制造中的实际应用性。

参考文献:

[1]彭燕军,王霜,彭小欧.UG、Imageware在逆向工程三維模型重构中的应用研究[J].机械设计与制造,2011(5).

[2]赵少君,吴志清,罗聪.基于产品设计中UG NX与Imageware在逆向工程的综合应用[J].工业技术,2009(20).

[3]苏发,杨兰玉,牛曙光.ATOS扫描仪在产品快速测量中的应用[J].煤炭技术,2010,7.

[4]尹卫星,胡青泥,齐晓松,吴金来.改进CAD模型数据质量的研究[J].机械工程师,2006(2).