过氧化氢氧化—亚铁盐沉淀联合工艺处理含氰尾矿试验研究

陈发上 邱陆明 刘立新 崔崇龙 郭雪婷

摘要:某金精矿冶炼企业含氰尾矿中总氰化合物及砷含量较高,采用过氧化氢氧化—亚铁盐沉淀联合工艺对其进行无害化处理,并对试验条件进行了优化。最佳试验参数:除氰阶段为过氧化氢用量2.0 mL/L,pH值6.0~6.5,反应时间2 h;除砷阶段为七水硫酸亚铁用量0.50 g/L,过氧化氢用量1.0 mL/L,pH值6.0~6.5,反应时间1 h。处理后的含氰尾矿压滤渣毒性浸出液中的总氰化合物和砷质量浓度均稳定低于HJ 943—2018 《黄金行业氰渣污染控制技术规范》尾矿库处置标准要求,实现尾矿库堆存。

关键词:含氰尾矿;过氧化氢氧化法;亚铁盐沉淀法;总氰化合物;砷;浸出毒性

中图分类号:TD926.4文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)05-0082-04doi:10.11792/hj20200516

引 言

某金精矿冶炼企业采用氰化工艺处理金精矿,产生大量的含氰尾矿,堆存于尾矿库中。该含氰尾矿中总氰化合物、硫氰化合物、砷含量较高,压滤渣毒性浸出液中的总氰化合物和砷质量浓度超标,具有较大的环境安全隐患。

金精矿氰化尾矿中总氰化合物及铜、铅、锌等重金属含量较高[1],适宜的无害化处理方法主要有因科法、过氧化氢氧化法、酸化回收法、固液分离洗涤法、三废协同净化法、降氰沉淀法及淋洗-净化处理法[2]等。结合该企业生产工艺特点,采用过氧化氢氧化—亚铁盐沉淀联合工艺对含氰尾矿中的总氰化合物和砷进行处理,使处理后的含氰尾矿满足HJ 943—2018 《黄金行业氰渣污染控制技术规范》(下称“氰渣规范”)尾矿库处置标准要求,降低尾矿库堆存环境风险。

1 试验部分

1.1 仪器及药剂

试验仪器:UV-1700 紫外分光光度计;DELTA 320 pH 计;AA6300 原子吸收分光光度计;IC1000 离子色谱仪;化学滴定装置;XJT 充气多功能浸出搅拌机;QS-1型翻转式振荡器;BSA224S分析天平。

试验药剂:30 %过氧化氢、七水硫酸亚铁、浓硫酸,均为分析纯。

1.2 含氰尾矿性质

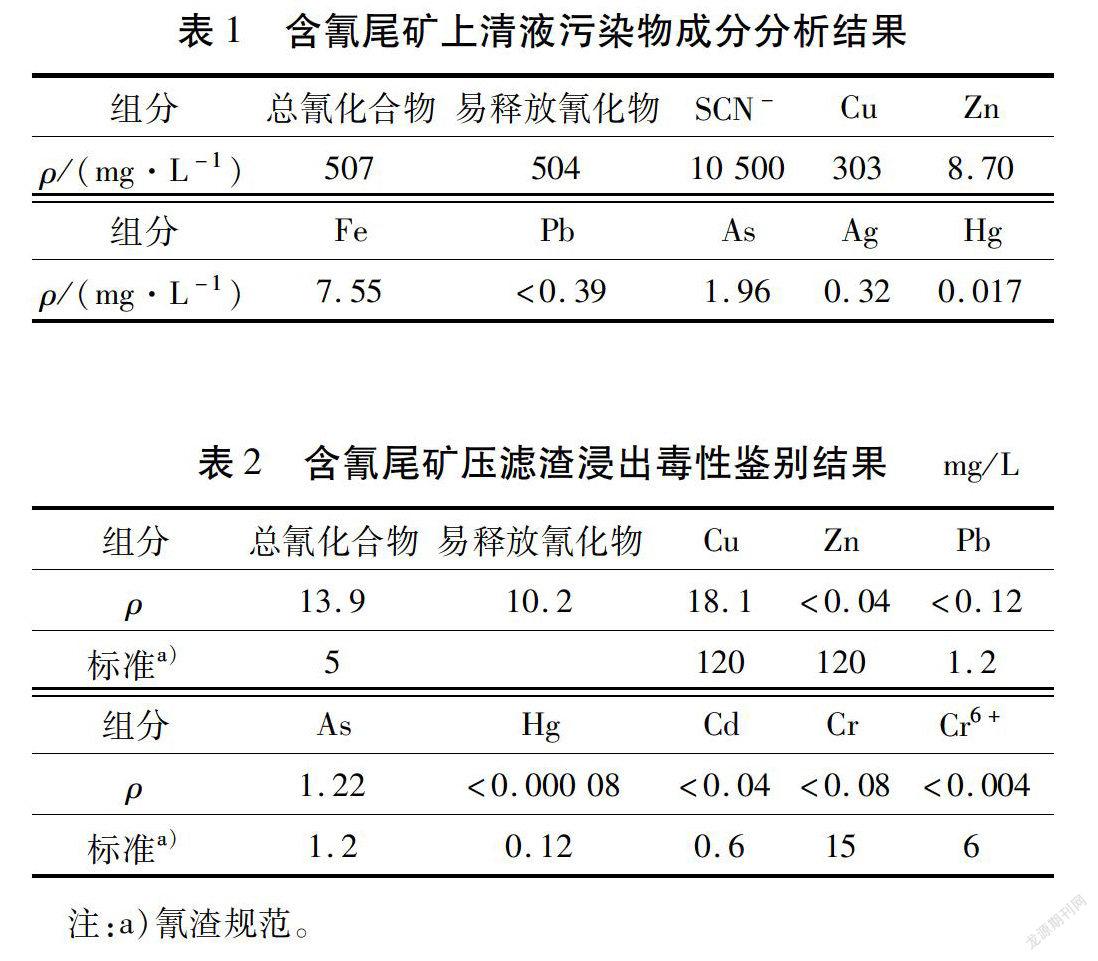

试验取某金精矿冶炼企业产生的含氰尾矿,上清液主要污染物成分分析结果见表1。压滤渣按照HJ/T 299—2007 《固体废物 浸出毒性浸出方法 硫酸硝酸法》进行毒性浸出试验,结果见表2。

由表1可知:含氰尾矿上清液中的总氰化合物、易释放氰化物、SCN-质量浓度较高。总氰化合物与易释放氰化物质量浓度相差不大,表明氰化物主要以易释放氰化物形式存在,即铜氰络合物、锌氰络合物等易释放氰化物含量较高,化学性质稳定的铁氰络合物含量较少。

由表2可知:含氰尾矿压滤渣毒性浸出液中的总氰化合物质量浓度为13.9 mg/L,砷质量浓度为1.22 mg/L,均超出氰渣规范尾矿库处置标准要求;其他污染物未超标。因此,含氰尾矿处理的主要污染物为总氰化合物和砷。

1.3 试验原理及方法

1)原理。

过氧化氢氧化法是在碱性条件下,以过氧化氢为氧化剂、铜离子为催化剂,去除废水或氰化尾矿中氰化物的方法,其主要化学反应式[3]为:

CN-+H2O2 CNO-+H2O。

砷在废水中主要以正亚砷酸、偏亚砷酸及其盐类等形式存在。含砷废水中加入FeSO4时,Fe2+与废水中AsO3-3、AsO3-4形成稳定的络合物,被铁的氢氧化物吸附,发生共沉淀而达到除砷的目的。由于亚砷酸铁在水中有一定的溶解度,而砷酸铁不溶于水,因此可预先加入氧化剂将AsO3-3氧化为AsO3-4后进行处理,H2O2因不会引入其他杂质而常作为氧化剂。

H2O2氧化亚砷酸盐的化学反应式 [4] 为:

AsO3-3+H2O2 AsO3-4+H2O。

亚铁盐除砷主要化学反应式[5] 为:

2Fe2++H2O2+2H+ 2Fe3++2H2O,

Fe3++AsO3-4 FeAsO4↓,

Fe3++3OH- Fe(OH)3↓。

2)方法。首先對含氰尾矿进行调浆,采用过氧化氢氧化法对含氰尾矿浆进行脱氰处理,之后采用亚铁盐沉淀法进行含氰尾矿浆中砷的去除。

2 试验结果与讨论

2.1 调 浆

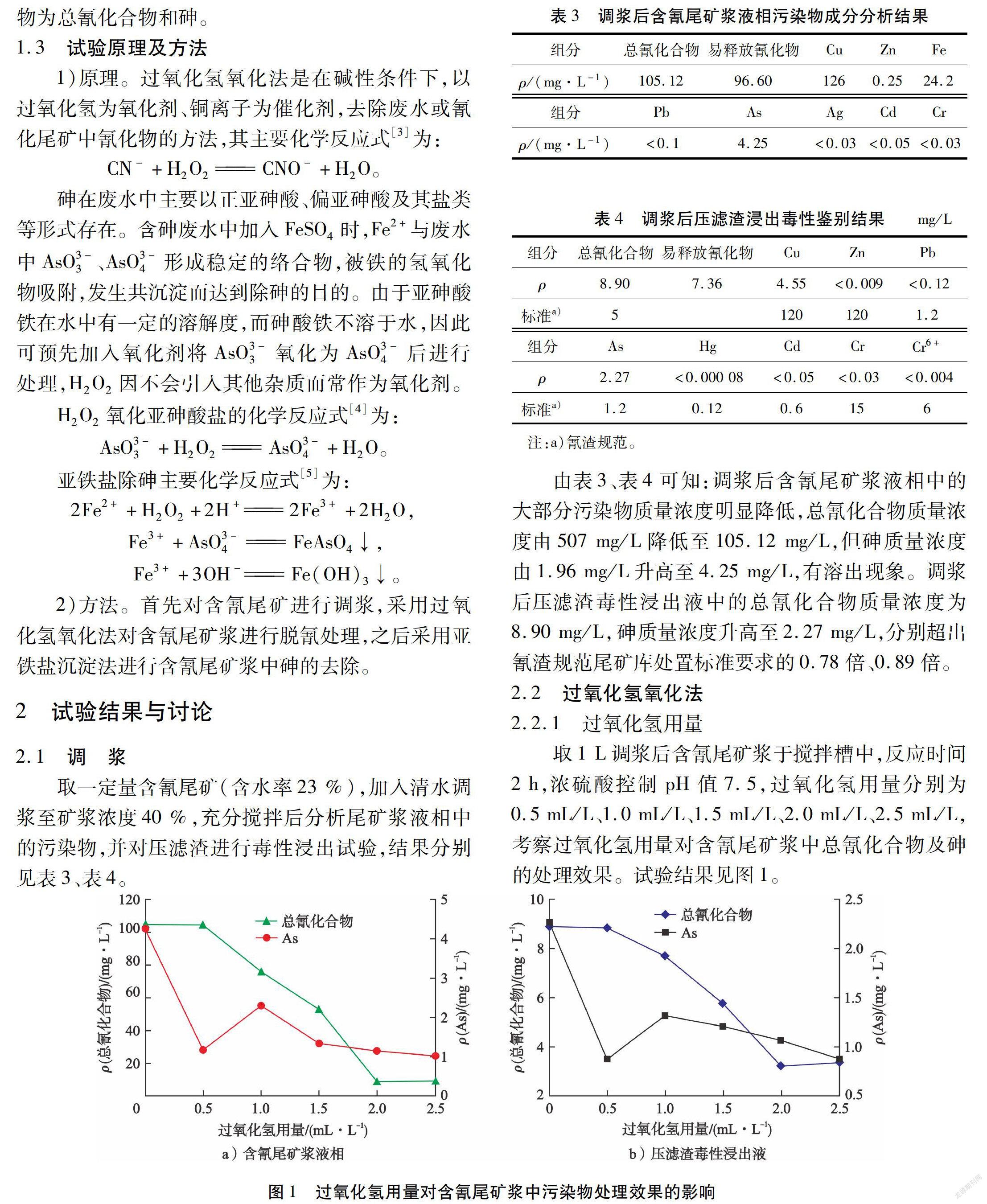

取一定量含氰尾矿(含水率23 %),加入清水调浆至矿浆浓度40 %,充分搅拌后分析尾矿浆液相中的污染物,并对压滤渣进行毒性浸出试验,结果分别见表3、表4。

由表3、表4可知:调浆后含氰尾矿浆液相中的大部分污染物质量浓度明显降低,总氰化合物质量浓度由507 mg/L降低至105.12 mg/L,但砷质量浓度由1.96 mg/L升高至4.25 mg/L,有溶出现象。调浆后压滤渣毒性浸出液中的总氰化合物质量浓度为8.90 mg/L,砷质量浓度升高至2.27 mg/L,分别超出氰渣规范尾矿库处置标准要求的0.78倍、0.89倍。

2.2 过氧化氢氧化法

2.2.1 过氧化氢用量

取1 L调浆后含氰尾矿浆于搅拌槽中,反应时间2 h,浓硫酸控制pH值7.5,过氧化氢用量分别为0.5 mL/L、1.0 mL/L、1.5 mL/L、2.0 mL/L、2.5 mL/L,考察过氧化氢用量对含氰尾矿浆中总氰化合物及砷的处理效果。试验结果见图1。

由图1可知:随着过氧化氢用量的增加,含氰尾矿浆液相与压滤渣毒性浸出液中的总氰化合物质量浓度均逐渐降低。当过氧化氢用量为2.0 mL/L时,毒性浸出液中的总氰化合物质量浓度低于5 mg/L,砷质量浓度低于1.2 mg/L,满足氰渣规范尾矿库处置标准要求。因此,确定过氧化氢用量为2.0 mL/L。

2.2.2 pH

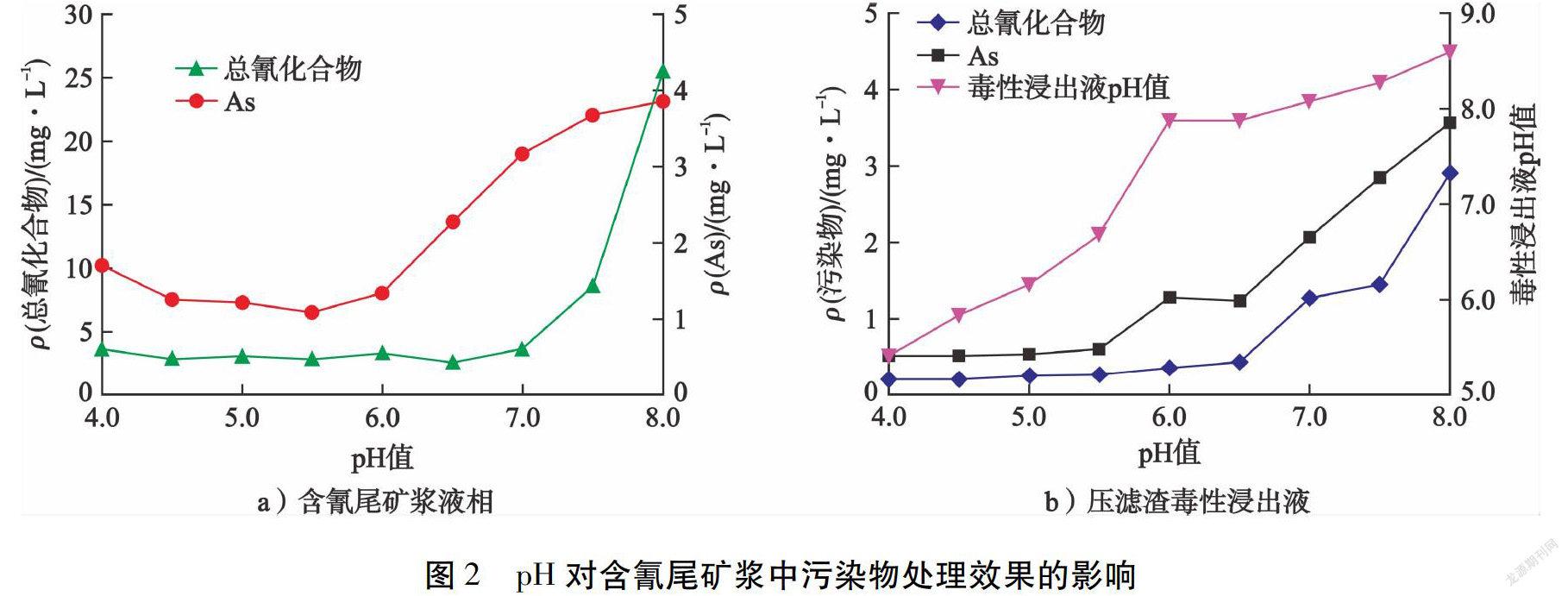

取1 L调浆后含氰尾矿浆于搅拌槽中,过氧化氢用量2.0 mL/L,反应时间2 h,浓硫酸调节pH值分别为4.0,4.5,5.0,5.5,6.0,6.5,7.0,7.5,8.0,考察pH对含氰尾矿浆中总氰化合物及砷的处理效果。试验结果见图2。

由图2可知:随着反应pH的降低,含氰尾矿浆液相与压滤渣毒性浸出液中的总氰化合物和砷质量浓度均逐渐降低。當pH值为4.0~8.0时,毒性浸出液中的总氰化合物质量浓度均低于5 mg/L;当pH值为4.0~6.5时,毒性浸出液中的砷质量浓度低于1.2 mg/L,但当pH值低于5.5时,毒性浸出液pH值低于7.0,不满足GB 18598—2019 《危险废物填埋污染控制标准》中危险废物入填埋场pH要求(pH值为7.0~12.0)。综合考虑,确定pH值控制为6.0~6.5。

2.3 亚铁盐沉淀法

2.3.1 pH

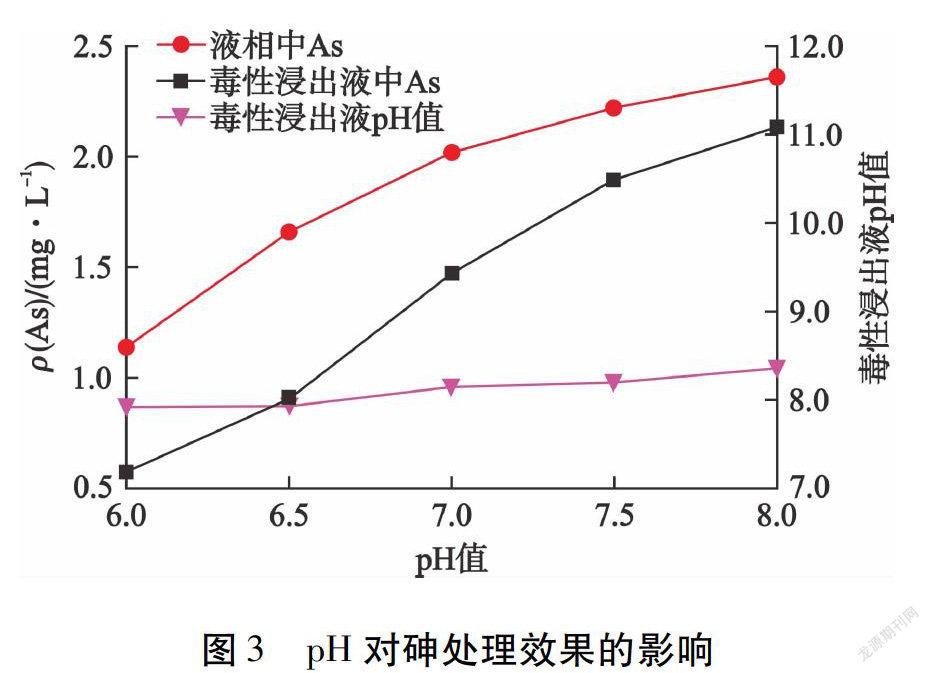

取1 L调浆后含氰尾矿浆于搅拌槽中,加入2.0 mL/L 过氧化氢,调整pH值为6.0~6.5,反应时间2 h。反应结束后,投加1.0 mL/L过氧化氢,2.00 g/L七水硫酸亚铁,反应时间1 h,控制pH值分别为6.0,6.5,7.0,7.5,8.0,考察pH对含氰尾矿浆中砷的处理效果。试验结果见图3。

由图3可知:随着pH的降低,含氰尾矿浆液相及压滤渣毒性浸出液中的砷质量浓度均逐渐降低。当pH值为6.0~6.5时,毒性浸出液pH值为8.0左右,基本趋于稳定,且砷质量浓度低于1.2 mg/L,满足氰渣规范尾矿库处置标准要求。因此,确定亚铁盐沉淀法除砷pH值控制在6.0~6.5。

2.3.2 七水硫酸亚铁用量

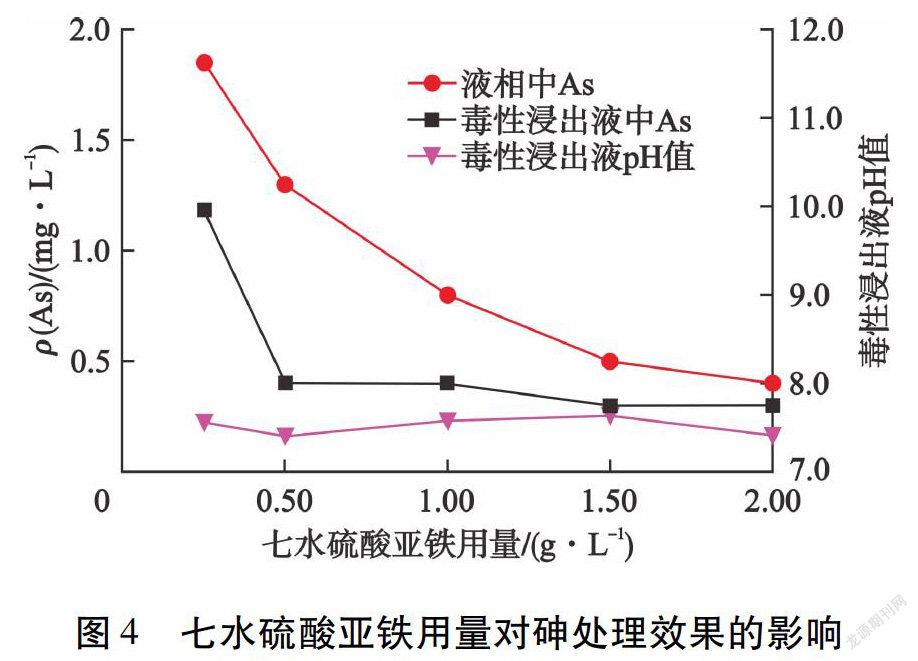

取1 L调浆后含氰尾矿浆于搅拌槽中,加入2.0 mL/L过氧化氢,调整pH值为6.0~6.5,反应时间2 h。反应结束后,投加1.0 mL/L过氧化氢,控制pH值为6.0~6.5,反应时间1 h,七水硫酸亚铁用量分别为0.25 g/L、0.50 g/L、1.00 g/L、1.50 g/L、2.00 g/L,考察七水硫酸亚铁用量对含氰尾矿浆中砷的处理效果。试验结果见图4。

由图4可知:随着七水硫酸亚铁用量的增加,含氰尾矿浆液相及压滤渣毒性浸出液中的砷质量浓度均逐渐降低。当七水硫酸亚铁用量为0.25 g/L时,毒性浸出液中的砷质量浓度接近1.2 mg/L;当七水硫酸亚铁用量为0.50 g/L时,毒性浸出液中的砷质量浓度降至0.4 mg/L;继续增加七水硫酸亚铁用量,砷质量浓度变化不显著。七水硫酸亚铁用量为0.25~2.00 g/L时,毒性浸出液pH值稳定在7.5左右。综合考虑处理效果及成本,确定七水硫酸亚铁用量为0.50 g/L。

2.4 验证试验

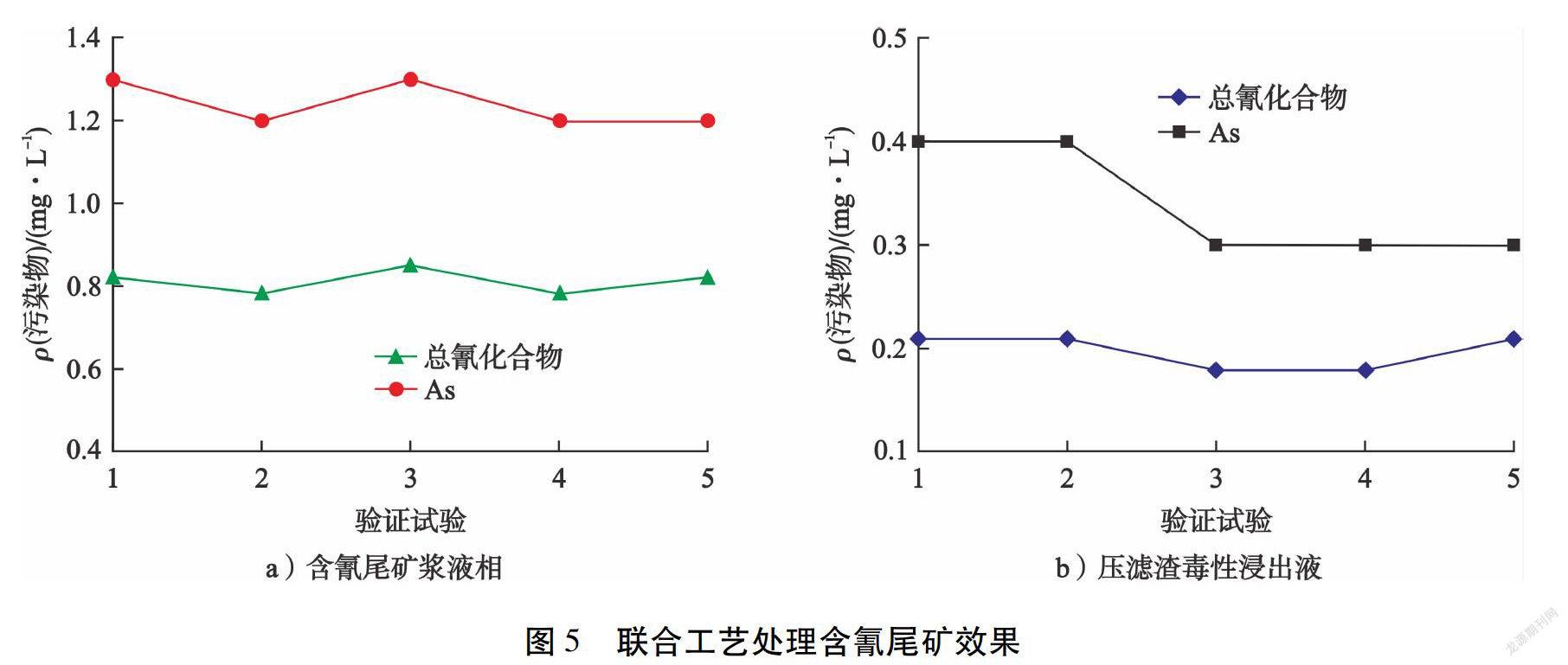

取1 L调浆后含氰尾矿浆于搅拌槽中,加入2.0 mL/L过氧化氢,调整pH值为6.0~6.5,反应时间2 h。反应结束后,投加1.0 mL/L过氧化氢,0.50 g/L七水硫酸亚铁,控制pH值为6.0~6.5,反应时间1 h。试验结果见图5。

由图5可知:在过氧化氢氧化—亚铁盐沉淀联合工艺最佳试验条件下,含氰尾矿浆液相中的总氰化合物和砷质量浓度均较低,压滤渣毒性浸出液中的总氰化合物质量浓度稳定低于5 mg/L,砷质量浓度稳定低于1.2 mg/L,满足氰渣规范尾矿库处置标准要求。

3 结 论

1)某金精矿冶炼企业含氰尾矿中的主要污染物为总氰化合物和砷,将其调浆至矿浆浓度40 %后,采用过氧化氢氧化—亚铁盐沉淀联合工艺进行处理。

2)过氧化氢氧化法除氰最佳试验参数为:过氧化氢用量2.0 mL/L,pH值6.0~6.5,反应时间2 h。

3)硫酸亚铁沉淀法除砷最佳试验参数为:七水硫酸亚铁用量0.50 g/L,过氧化氢用量1.0 mL/L,pH值6.0~6.5,反应时间1 h。

4)采用过氧化氢氧化—亚铁盐沉淀联合工艺处理后,含氰尾矿压滤渣毒性浸出液中的总氰化合物和砷质量浓度均稳定低于氰渣规范尾矿库处置标准要求,实现了尾矿库堆存。

[参 考 文 献]

[1] 杨要峰,李林波.黄金冶炼过程含重金属氰化废水处理研究[J].黄金,2011,32(8):58-60.

[2] 中华人民共和国环境保护部.黄金行业氰渣污染控制技术规范:HJ 943—2018[S].北京:中国环境科学出版社,2018.

[3] 高大明.氰化物污染及其治理技术(续八)[J].黄金,1998,19(9):58-59.

[4] 向雪松,柴立元,闵小波,等.砷碱渣浸出液铁盐沉砷过程研究[J].中国锰业,2006,24(1):30-33.

[5] 刘鹏程,肖利,陈艺锋,等.预氧化-亚铁盐除砷工艺研究[J].湖南工业大学学报,2018,32(5):60-65.

Abstract:In light of the high total cyanide and arsenic content in the cyanide tailings of a gold concentrate smelting enterprise,joint hydroperoxide oxidation and ferrous salt precipitation process is used to carry out detoxification treatment and the test conditions are optimized.The optimal test parameters are:hydroperoxide dosage is 2.0 mL/L,pH is 6.0-6.5,reaction time is 2 h for the cyanide detoxification phase;ferrous sulfate heptahydrate dosge is 0.50 g/L,hydroperoxide dosage is 1.0 mL/L,pH is 6.0-6.5,reaction time is 1 h for the arsenic detoxification phase.The mass concentrations of total cyanide and arsenic in the toxicity leaching solution from the cyanide tailings pulp filter are both lower than the tailings pond disposal standards according to HJ 943—2018 Technical Specification for Pollution Control of Cyanide Leaching Residue in Gold Industry,and the tailings can be stockpiled in the tailings pond.

Keywords:cyanide tailings;hydroperoxide oxidation method;ferrous salt precipitation method;total cyanide;arsenic;leaching toxicity