绞吸挖泥船输送系统不同运行模式性能评价及优化策略探讨

杜金洪 王费新

摘要:绞吸挖泥船输送系统运行模式选择及其智能优化,有赖于定量化分析和评价方法。在现有研究成果基础上,结合工程经验推荐绞吸挖泥船输送系统产量计算及能耗分析公式,运用古雷增砂工程“新海鳄”轮实测数据进行验证,在此基础上提出并探讨输送系统优化策略及量化评价方法。结果显示:输送系统计算产量及能耗与实测数据符合较好;在挖掘系统产量为限制条件的情况下,通过调节泥泵转速使输送系统产量与挖掘系统匹配,可实现产量不变而输送系统能耗最低的优化目标。基于输送系统运行模式性能评价方法,推荐了不同排距适用运行模式。研究结果可为绞吸挖泥船输送系统运行模式选择以及优化运行提供指导和参考。

Abstract: Mode selection and optimization for conveying system of Cutter Suction Dredger (CSD) conveying system depends on quantitative analysis and evaluation methods. Based on available researches and engineering experience, production and energy consumption calculation formulae for conveying system of CSD are recommended, and verified by measured data of "Xinhaie" Dredger from Gulei sand-filling project. After that, optimization strategy and quantitative evaluation method of conveying system performance are proposed and discussed. The results show: calculated production and energy consumption are in good agreement with measured data; under excavation restriction condition, optimization strategy by reducing pump rotation speed to match the production of conveying system with that of excavation system is effective, and the optimal target of production remaining and energy consumption minimizing of conveying system can be achieved. Suitable operation mode for different conveying distance is suggested due to the evaluation method for conveying system performance. The results can provide guidance and reference for mode selection and optimization for conveying system of CSD.

關键词:绞吸挖泥船;输送系统;产量;能耗;泥泵转速

Key words: Cutter Suction Dredger;conveying system;production;energy consumption;pump rotation speed

0 引言

绞吸挖泥船是疏浚吹填工程中常用的一种施工船舶,利用旋转绞刀装置切割搅动底床泥沙,通过泥泵管道输送到排泥场或吹填区,实现了挖、运、卸连续作业,施工效率高,成本较低,在沿海和内河港口航道建设与维护、河湖清淤、环保疏浚等工程中得到了广泛应用[1-2]。

由泥泵及驱动装置、管道、配套和附属装置组成的输送系统,其能耗可占据绞吸挖泥船整体能耗的80%以上[2-3]。根据实际情况选择适宜的运行模式(泥泵组合、转速调节、缩口等),是绞吸挖泥船输送系统优化的关键。绞吸挖泥船通常配备1台水下泵、1或2台甲板泵/舱内泵,以适应不同需求。短排距下,常采用加装缩口的方式,避免流量过大、泥泵效率低下;超长排距下,串联接力泵船/站是目前工程中应用最广泛的方案[4-5]。特定排距下,绞吸挖泥船输送系统存在多种运行模式,目前国内还多凭工程经验定性分析对比和择用,未见量化方案。

目前,疏浚业正从传统的以人工经验性控制迈向自动化智能化时代。现阶段,国内外学者多采用神经网络、遗传算法、模糊控制等智能控制技术来实现疏浚作业系统的智能优化[3,6-7],且多处于探索阶段,未形成完整体系。输送系统方面,闭治跃[3]基于模糊推理决策与数据融合技术提出了一种以系统比能耗最低为优化目标的输送系统在线动态优化方法,但未见有应用。

因此,有必要在现有绞吸挖泥船输送系统产量和能耗计算方法研究成果和工程经验的基础上,结合工程案例,研究和探索绞吸挖泥船输送系统优化策略,探讨绞吸挖泥船输送系统不同运行模式作业性能的量化分析和评价方法,以期为绞吸挖泥船输送系统智能优化提供理论基础,并为实际工程工艺选择及施工优化提供技术支撑。

1 绞吸挖泥船产量与能耗分析

1.1 主要参数

泥泵性能及管道输送特性是绞吸挖泥船输送系统产量分析计算的基础。此外,工程土质及自然条件是影响输送系统产量和能耗的重要因子,土质,尤其是粒径级配,对泥泵性能、管道输送特性有决定性的影响;施工管线布置和总长,是决定绞吸挖泥船输送系统运行方式的重要因素;排泥管线出口加装缩口可用于调节输送参数,但会消耗额外的能量。

1.2 产量计算

绞吸挖泥船输送系统产量分析计算,就是泥泵性能与管路总耗用水头的匹配过程。为防止堵管、汽蚀等异常工况及事故发生,还需对流量、泥泵汽蚀余量、密度等进行一定的限制。现行规范[8]推荐了泥泵性能(扬程Hw、Hm,功率Pw、Pm,效率ηw、ηm)、管路总耗用水头(hw、hm)、临界流速(vc)及实用流速(vp)等的經验公式和计算方法,可用于绞吸挖泥船输送系统产量的分析和计算。对于砂土,规范推荐Durand公式计算管路沿程阻力系数:

其中,λm、λf分别为输送泥浆及清水时的管路沿程阻力系数;C为土颗粒体积浓度(%);KD为实验系数,取121;v为管路泥浆平均流速(m/s);g为重力加速度(m2/s);D为管路内径(m);γs为土颗粒密度(t/m3);ds为颗粒平均直径(m);vss为土颗粒沉降速度(m/s)。根据工程经验,大管径高浓度工况宜采用下式对KD进行修正[9-10]:

1.3 能耗分析

Matousek[11]采用单位能耗(SEC),即每米管段的能耗与管道固体输送产量之比,来评估泥浆管道输送的能耗:

式中,Im为输送泥浆单位长度摩阻损失(mH2O);ρf、ρs分别为水和固体颗粒的密度(kg/m3);Qm为浆体流量(m3/s);SS为土颗粒比重。该参数适用于长距离管道输送,用于短排距尤其加装缩口情况,会存在偏差。王费新等[10]采用单方能耗(SECV,kJ/m3)来评价输送系统能耗,取为能耗参数,定义为泥泵轴功率Nm(kW)与输送产量Qs0(m3/h)之比,即:

2 工程案例

2.1 工程概况

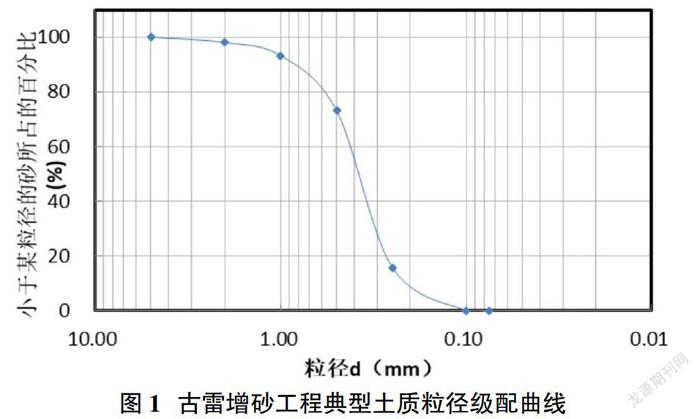

古雷增砂工程位于福建省漳州市南部沿海的东山湾内,施工土质为中粗砂,中值粒径为0.38mm,由砂船抛填至指定的抛砂区,再由大型绞吸挖泥船吹填至指定区域,为典型的抛吹施工工艺。施工排泥管线长度在1.75~3.5km左右,其中水上管线长度约0.6km,沉管约1.1km。施工船舶为“新海鳄”轮,该船总长97.8m,型宽17.2m,型深5.0m,满载吃水3.67m,配备1台水下泵和2台甲板泵,吸泥管直径900mm,排泥管直径850mm,船管总长度为104m,疏浚能力3500m3/h,最大挖深25m,最大排距大于6km。

2.2 输送系统产量与能耗分析计算

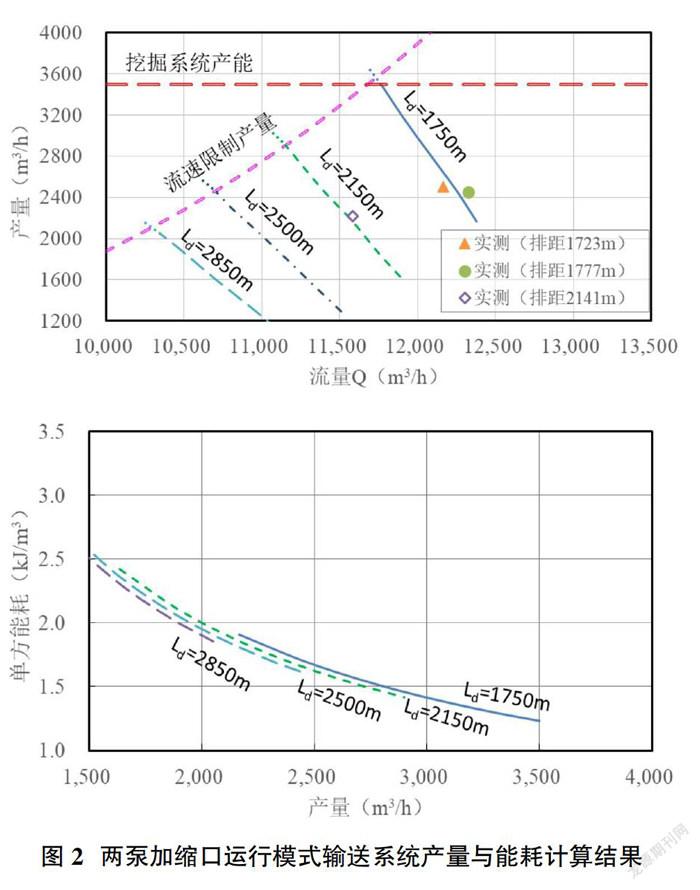

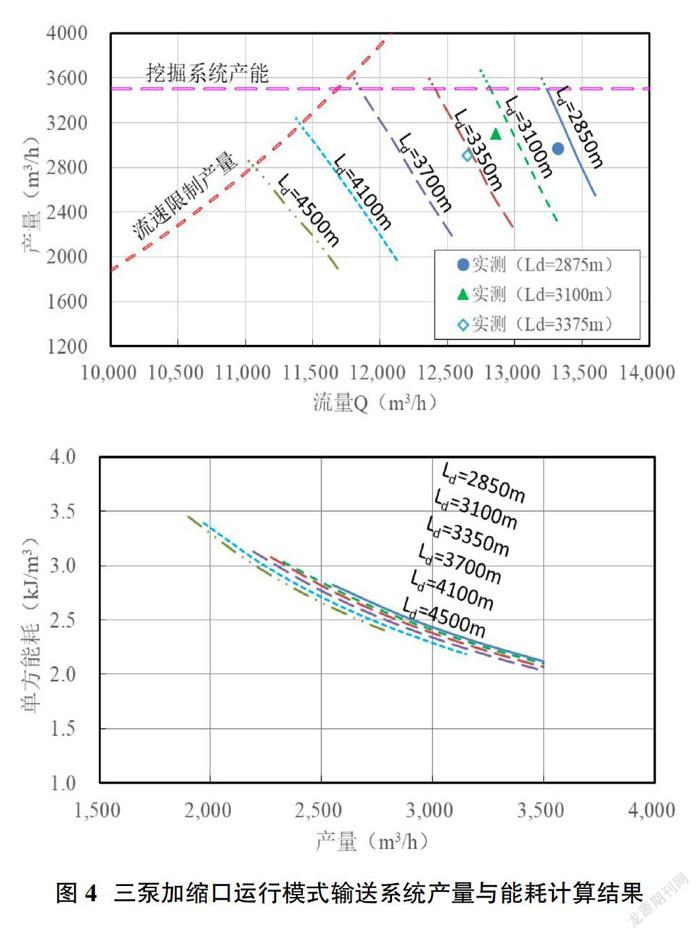

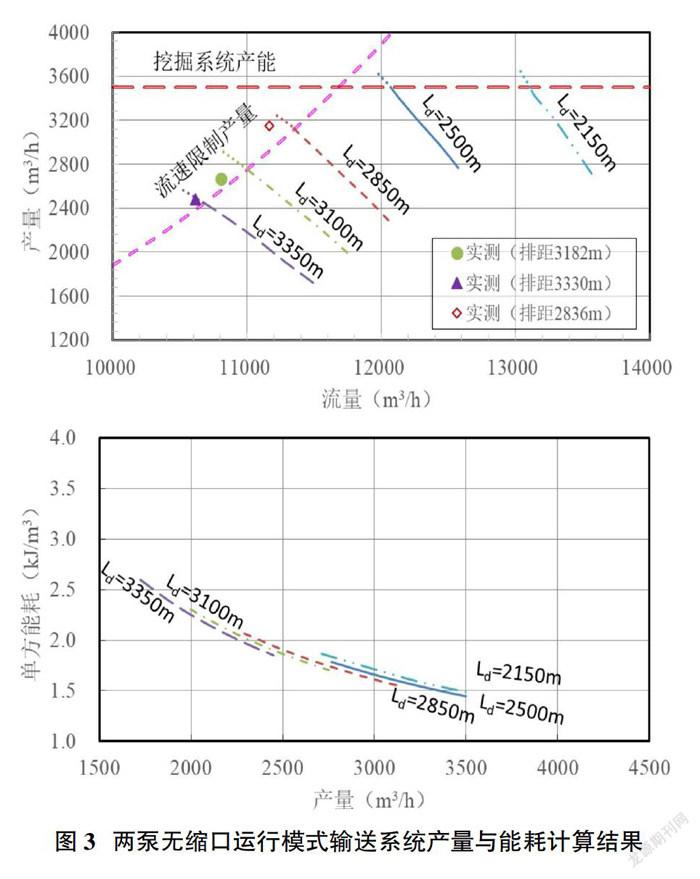

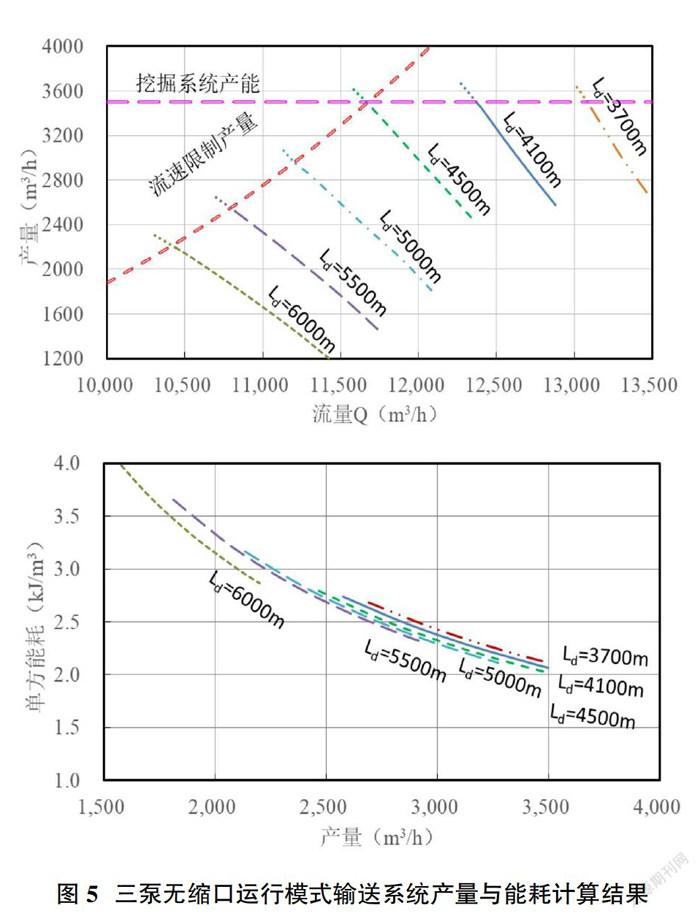

根据实际施工工况,适当概化得到计算所需基础参数。针对不同排距和输送系统运行模式(两泵或三泵、有无缩口),在最低实用流速和挖掘系统产量(按3500m3/h计)限制条件下,计算得到不同运行模式下的流量~产量、产量~单方能耗曲线。计算时泥泵转速与实际工况基本一致,即:两泵无缩口模式下水下泵及甲板泵转速均取为额定转速的96%;其余运行模式下水下泵取额定转速的93%,甲板泵取91%。计算结果见图2~图5,与实测结果基本一致。

由图2~图5,同一模式下,排距对输送系统性能有决定性影响:随着排距的增加,输送系统产能逐步下降,单方能耗普遍上升(不考虑挖掘系统产能限制);在相同产量下,长排距工况单方能耗较短排距略有下降,这在绞吸船整体产能受限于挖掘系统时尤为明显,此时输送系统存在进一步优化的可能。此外,不同运行模式下,三泵产量均显著高于两泵,单方能耗一般也有所增加;缩口导致输送产量显著下降,单方能耗也普遍加大;与两泵无缩口模式相比,三泵加缩口模式输送产量增加显著,单方能耗也增加。

3 分析与讨论

3.1 优化方案

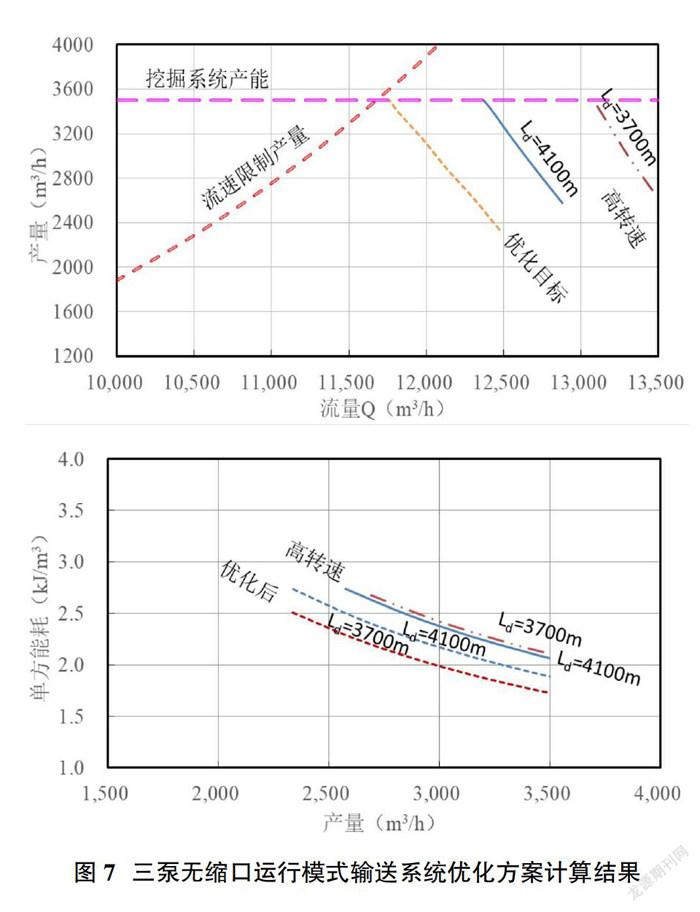

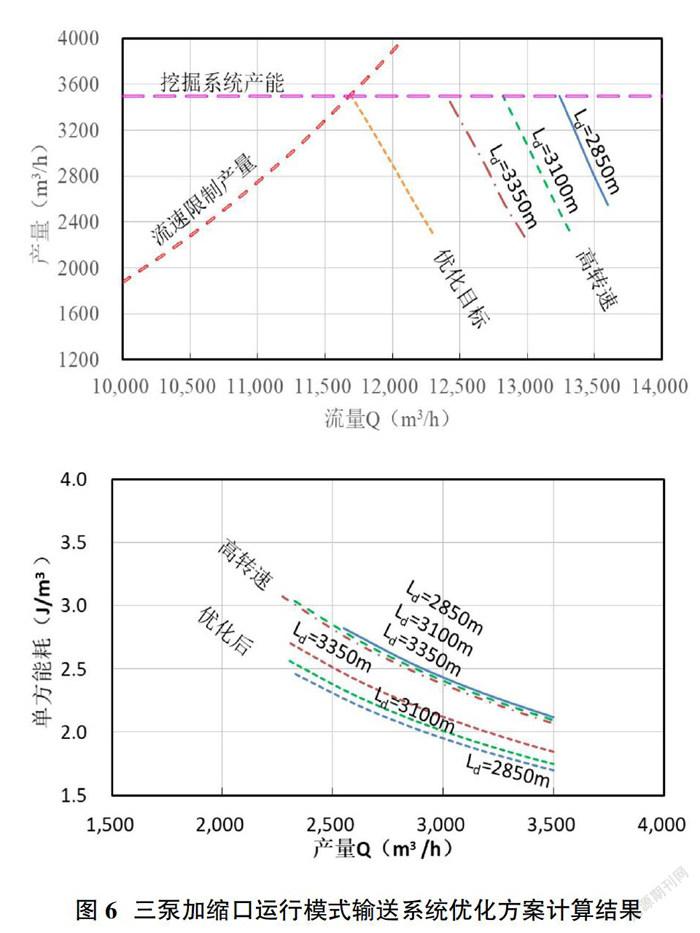

根据上述分析计算结果,绞吸挖泥船整体产能受限于挖掘系统情况下,输送系统存在进一步优化的可能。具体优化策略如下:通过调降泥泵转速,使输送系统产能与挖掘系统匹配,保证总体产量的同时,输送系统能耗最低。对三泵加缩口模式(排距2850m、3100m、3350m)、三泵无缩口模式(排距3700m、4100m)进行优化计算,下调水下泵及甲板泵转速,使流量~产量曲线左移,通过流速限制产量和挖掘系统产能限制曲线的交点,达到输送系统产能与挖掘系统匹配的优化目标。考虑到泥泵转速限制,取泥泵最低转速为额定转速的80~85%。

经计算,三泵加缩口模式,排距2850m时水下泵及舱内泥泵转速分别取为额定转速的85%、80%、85%时,排距3100m时分别取85%、85%、85%,排距3350m时分别取85%、85%、90%,均可实现优化目标。三泵无缩口模式下,排距3700m时则分别取88%、85%、85%,排距4100m时则分别取93%、85%、90%。优化计算结果见图6及图7,泥泵转速调整后,输送系统产量不变,而单方能耗均下降明显,且排距越短,优化效果越显著,论证了上述优化策略的可行性。

3.2 不同运行模式适用排距

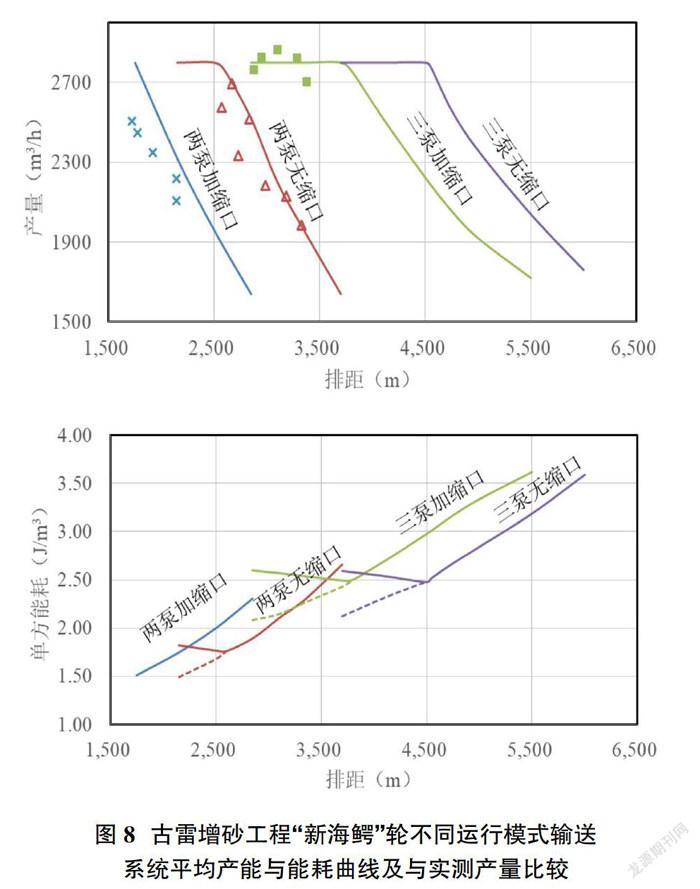

为进一步分析绞吸挖泥船不同运行模式适用排距,取流量~产量曲线与流速限制产量及挖掘系统产能曲线交点为理论产量,并考虑绞吸挖泥船施工特点,取理论产量的80%为输送系统平均产能,得到古雷增砂工程“新海鳄”轮不同运行模式下输送系统平均产能曲线及其能耗曲线,结果见图8,与实测数据符合较好。图中也给出了进一步优化后的能耗曲线。

由图8,以产量为基本评判标准,两泵加缩口模式适用排距为1750~2500m,两泵无缩口模式适用排距2150~2500m,三泵加缩口模式适用排距2850~5000m,三泵无缩口模式适用排距4100~5700m,排距超过6000m,则需考虑加设接力泵船等措施,以提高施工产量和效率。泥泵转速优化后,三种运行模式下,输送系统产量未受影响情况下单方能耗均有显著下降。

缩口对绞吸挖泥船输送系统产量及能耗有显著影响,仅适用于排距相对较短,需要通过缩口降低施工流量以避免泥泵效率过低的情况。其中,排距2150~2500m工况下,两泵无缩口模式较两泵加缩口模式,无论在产量方面,还是在能耗方面,都明显具有优势;同样地,排距3700~5000m工况下,三泵无缩口模式较三泵加缩口模式,也具明显优势。

排距2850~3350m工况下,两泵无缩口模式与三泵加缩口模式各具优势。平均而言,两泵无缩口模式计算产量2227m3/h、单方能耗为2.10kJ/m3;三泵加缩口模式(未优化)计算产量2800m3/h、单方能耗2.57kJ/m3;后者产量高25.7%、单方能耗高22.4%。根据实测数据,10天两泵无缩口模式平均产量2154m3/h,三泵加縮口模式为2785m3/h,后者较前者施工效率提升29.3%,而万方油耗仅增加18%,与计算结果基本相符。优化后,三泵加缩口模式计算单方能耗下降明显,但由于缩口的存在及产量的明显增加,仍大于两泵无缩口模式。

3.3 评价方法

进一步地,对绞吸挖泥船输送系统不同运行模式性能构建如下评价公式:

其中,GTS、GQ、GN分别为输送系统整体、产能及单方能耗评分;wQ、wN分别为产能和单方能耗的权重,根据工程实际选定。如工期紧、施工效率要求高,可分别取1.0,0.0;如工期长、成本控制要求高,可取0.0,1.0;如工期适中、施工能耗及效率兼顾,可取0.5、0.5。Qs0max、Qs0min、SECVmax、SECVmin则分别为产能及单方能耗的参考最大值和最小值。

根据产能及能耗计算结果,取参考值为2800m3/h、1800m3/h、3.0kJ/m3、1.5kJ/m3,计算排距2850~3350m工况下两泵无缩口与三泵加缩口模式评分,结果见表1。

由表1,两泵无缩口模式较三泵加缩口模式(未优化),仅在能耗优先指标以及排距2850m下能效兼顾指标占优;较优化后的三泵加缩口模式,则仅在排距2850m、3100m下能耗优先指标占优。因此,综合而言,排距2850~3350m工况,推荐采用三泵加缩口模式,与工程实际经验优选结果一致。需要指出的是,以上分析仅基于泥泵轴功率,未考虑驱动系统效率及挖掘系统能耗;权重系数及参考值的选取,还待大量工程数据和经验积累。

4 结论

①绞吸挖泥船输送系统计算产量与实测数据符合较好,且排距2850~3350m工况下两泵无缩口、三泵加缩口两种模式计算能耗比值,也基本与实测万方油耗比值一致,表明本文推荐的分析计算公式与方法具有较好的适用性。

②针对绞吸挖泥船整体产能受限于挖掘系统工况,提出进一步优化方案,即调降泥泵转速,使输送系统流量~产量曲线通过流速限制产量与挖掘系统产能限制的交点,达到输送系统产能与挖掘系统匹配,可在保证产量的同时,使输送系统能耗最低。

③针对排距2850~3350m工况两泵无缩口与三泵加缩口模式的比选需求,提出一种基于权重的绞吸挖泥船输送系统运行模式性能定量化评价方法,可根据工程实际调整产量与能耗的权重,评选结果与工程经验优选结果一致。

④根据分析计算结果,推荐排距2150m以下采用两泵加缩口模式,排距2150~2850m采用两泵无缩口模式,排距2850~3350m采用三泵加缩口模式,排距3700~5700m采用三泵无缩口模式,排距超过6000m,则需考虑加设接力泵船等措施。

参考文献:

[1]熊庭,杨文,邓勇,等.绞吸挖泥船泥浆管道输送模型构建[J].武汉理工大学学报(交通科学与工程版),2015,39(2):254-258,263.

[2]李铭志,何炎平,黄超.超大型绞吸挖泥船泥沙输送系统优化设计[J].水运工程,2017(2):166-172.

[3]闭治跃.挖泥船泥浆管道输送效率优化与控制研究[D].浙江:浙江大学机械与能源工程学院,2008.

[4]谷银远.大型绞吸船与接力泵船在超长排距施工中的能效分析[C].中国交建2011年现场技术交流会论文集,上海,2011:327-330.

[5]宋俊强,刘文,杨正军.绞吸挖泥船串联接力泵船远距离输送工艺[J].水运工程,2017(5):173-177.

[6]LI W, HONG G J, YANG G K. Ann-based Dredging Operation Parameters Optimization and Software Development [C]. 12th International Conference on Wavelet Active Media Technology and Information Processing (ICCWAMTIP), Chengdu Sichuan, China, 2015: 311-315.

[7]王柳艳,陈新华,王伟.基于RBF神经网络的绞吸挖泥船施工产量预测研究及分析[J].中国港湾建设,2019,39(12):64-68.

[8]中交上海航道勘察设计研究院有限公司,中交天津港航勘察设计研究院有限公司.JTS 181-5-2012,疏浚与吹填工程设计规范[S].北京:人民交通出版社,2012.

[9]江帅,王费新,韩政.耙吸挖泥船艏吹生产效率计算方法与分析[J].中国港湾建设,2018,38(8):1-4.

[10]王费新,洪国军,韩政,等.耙吸挖泥船艏喷作业参数计算机分析[C].上海:第22届世界疏浚大会,2019:616-624.

[11]Matousek, V. The Pipeline Transport of Different Sand Fractions in Dense Slurries[C]. American Society of Civil Engineers Third Specialty Conference on Dredging and Dredged Material Disposal, Orlando, Florida, United States, 2002.

作者简介:杜金洪(1977-),男,湖北荆门人,工程师,本科,从事疏浚技术和设备的研究和管理。