一种柱塞套钻铰孔加工装置的设计与应用

摘要:在机械加工中,加工工艺和工装的选择直接影响到切削机床生产效率的高低和加工质量的好坏,进而影响到企业的生产技术水平和经济效益。通过在钻床上使用柱塞套钻铰孔加工装置完成产品的全部孔加工工序,不但替代了原先要靠数控铣或加工中心等高端设备才能完成的加工工序,而且降低了对操作员工的技能要求,刀具损耗大大降低,加工效率比原先工艺方法提高了一倍,废品率大大降低,对提高企业产品加工质量和生产效率有显著的指导意义。

关键词:柱塞套;钻铰孔;装置;设计

0 引言

柱塞套作为一种在圆周上按照不同长度和角度要求分布孔的产品,其有较高的尺寸和位置公差要求,在圆柱面上钻孔,钻头的切削不均匀,容易造成孔钻偏,要先用中心钻钻孔定位,工序较复杂,要多次换刀具,使得多个孔的位置公差难以保证,加工操作难度大,柱塞套的加工质量、加工效率及工件加工合格率得不到有效保证。

目前,多使用分度头实现对柱塞套的分度钻孔,存在操作复杂、加工效率低的缺陷,且柱塞套内孔和外圆柱面在车床的加工过程中同心度要求较高,这就要求在钻孔的过程中,考虑到基准的统一,在后续的铰孔等加工过程中,很难保证加工的同心,带来了较大的加工误差,而采用加工中心等高端设备加工,不但占用设备,加工调试等对操作人员的要求也很高。

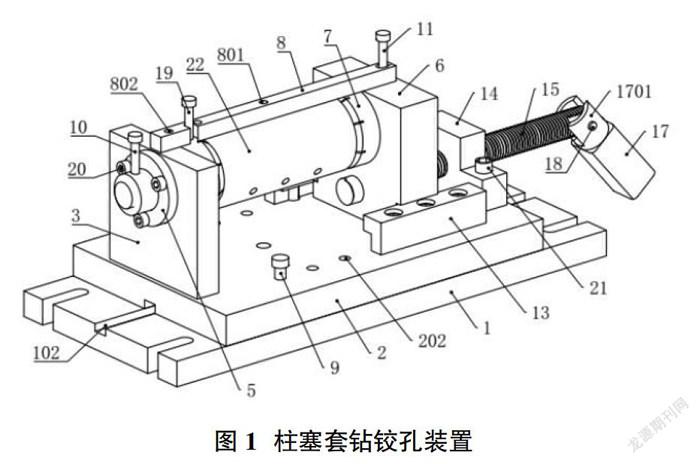

因此,开发一种柱塞套钻铰孔定位装置(如图1所示)及加工方法,不但具有迫切的研究价值,也具有良好的经济效益和工业应用潜力,这正是本发明设计得以完成的动力所在和基础。

具体而言,柱塞套钻铰孔装置所要解决的技术问题是:提供一种柱塞套钻铰孔装置及加工方法,以解决柱塞套钻铰孔加工过程中难以确保加工基准统一,工件同心度及孔的位置公差难以保证的问题,进而影响柱塞套的加工质量、加工效率及产品合格率的技术问题。该装置的构成1-底板;101-第二定位孔;102-第一滑槽;2-滑动定位板;201-校正孔;202-第一定位孔;203-第二滑槽;204-插装孔;3-固定支撑板;4-第一顶尖;401-分度孔;402-止转定位孔;5-定位套;501-分度定位孔;6-滑动支撑板;601-卡装缺口;602-第一横梁定位孔;7-第二顶尖;8-定位横梁;801-正位孔;802-第二横梁定位孔;803-横梁缺口;9-定位板定位销;10-分度定位销;11-横梁定位销;12-滑键;13-滑动导向板;14-夹紧底座;15-螺杆;16-限定圈;17-调节手柄;1701-安装部;18-铰接轴;19-止转定位销;20-第一安装螺栓;21-第二安装螺栓;22-柱塞套。

1 柱塞套钻铰孔装置的技术方案

该装置创造性的运用了旋转分度、双顶尖装夹的方法,使中心钻孔定位、钻孔、铰孔等在不同加工工序执行过程中,保证了孔加工的同心,减小了加工误差的出现。孔的加工精度主要由加工工装来保证,采用双顶尖结构装夹工件,符合基准统一原理,保证了滚筒内孔和外圆柱面内外基准统一,克服了操作员工技能水平对加工工件的影响。

柱塞套钻铰孔定位装置,包括用以固定安装于钻床工作台面上的底板,底板上滑动安装有滑动定位板,滑动定位板上开设有校正孔,校正孔位于滑动定位板的中心线上居中位置,用于该装置放到钻床工作台面对中用;滑动定位板上还均匀开设有若干定位孔,定位销于底板上限位固定;定位板的一端固定安装有固定支撑板,固定支撑板上转动安装有顶尖,顶尖通过分度孔和分度定位孔、分度定位销实现转动限位,滑动支撑板滑動并定位调节机构;滑动定位板通过滑槽和滑键于底板上滑动安装。调节机构包括夹紧底座、螺杆、止转螺母、推力轴承和限定圈,夹紧底座固定安装于滑动定位板上。

2 柱塞套钻铰孔定位装置及加工方法

2.1 校正并安装柱塞套钻铰孔定位装置

将该定位装置放置到钻床工作台面上,将定位板定位销插装到中间位置的第一定位孔和第二定位孔内,将钻床的钻头夹持?覫10检测棒,调整底板,使得?覫10检测棒对准校正孔,用压板将底板固定安装到钻床工作台面上。

2.2 工件柱塞套安装

将分度定位销贯穿分度定位孔插装到分度孔内,将止转定位销贯穿止转定位孔插装到插装孔内,转动调节手柄,将柱塞套夹持于第一顶尖跟第二顶尖之间,并锁紧螺杆。

2.3 钻?覫3中心孔

用?覫3中心钻在柱塞套上钻中心孔①,抽出定位板定位销,移动滑动定位板至下一个第一定位孔与第二定位孔对齐,插入定位板定位销,在柱塞套上钻中心孔②,逐一完成一排中心孔的钻孔加工,钻完一排中心孔后,抽出分度定位销、止转定位销,转动柱塞套,使得第一顶尖上的下一个分度孔与定位套的分度定位孔对齐,插入分度定位销、止转定位销,按上述方法在柱塞套上钻第二排中心孔,逐一完成每排中心孔的钻孔加工,将中心孔全部钻好。

2.4 钻?覫7.8孔

用横梁定位销将定位横梁两端安装,转动调节手柄,通过第一顶尖和第二顶尖夹持已钻好中心孔的柱塞套,抽出分度定位销、止转定位销,重新插入分度定位销、止转定位销,拆卸下定位横梁,钻?覫7.8孔,并按照上述2.3的加工方法,将?覫7.8孔全部钻好。

2.5 铰?覫8孔

用横梁定位销将定位横梁两端安装,转动调节手柄,通过第一顶尖和第二顶尖夹持已钻好?覫7.8孔的柱塞套,插入分度定位销、止转定位销,拆卸下定位横梁,铰?覫8孔,并按照2.3的加工方法,将?覫8孔全部铰好。

3 柱塞套钻铰孔定位装置的特点

①该装置的关键技术表现在孔的加工精度主要由加工工装来保证,采用双顶尖结构装夹工件,符合基准统一原理,保证了柱塞套内孔和外圆柱面内外基准统一,克服了操作员工技能水平对加工工件的影响。相对于传统加工方案,设计新颖。

②该工装设置对刀孔,准确加工定位;设置分度定位孔,保证孔在圆柱面上准确分度;按孔距设置工装移动距离,准确保证孔距;调整丝杠,保证产品装夹适当。柱塞套圆柱面上加工孔的轴线准确投影在柱塞套的回转中心线上,钻孔和铰孔一次使用同一个工装,保证了孔的加工质量。该装置创造性的运用了旋转分度、双顶尖装夹的方法,使中心钻孔定位、钻孔、铰孔等在不同加工工序执行过程中,保证了孔加工的同心,减小了加工误差的出现。相对于传统加工方案,具有一定创新性。

③已在生产实践中的钻床上使用该装置完成了柱塞套的全部孔加工工序,且对操作员工的技能要求较低,无废品出现。克服了原先要靠数控铣或加工中心才能完成的加工工序,腾出了高端设备完成其他更多高附加值的工作。通过在加工过程中的检验,刀具损耗大大降低,使得生产成本降低。原来每8小时生产22件,经常有废品;而使用该工装每8小时生产48件,无废品。加工效率比原先工艺方法提高了一倍多,废品率的降低也使得生产效益提高了一倍以上。該工装的使用真正达到了保证质量、降低成本、节约能、耗缩短时间、提高效率的目的。相对于传统加工方案,实用性强。

4 柱塞套钻铰孔定位装置的有益效果

①采用双顶尖结构装夹工件,在实现工件牢固夹持的同时,保证了和柱塞套前工序车削加工相同的装夹方法,符合基准一致原理,在加工过程中,能够保持工件内外基准统一,孔的加工精度主要由加工工装来保证,克服了操作员工技能水平对工件加工质量的影响;

②滑动定位板及底板上开设的定位孔,通过定位销及定位孔实现滑动定位板的滑动位移,以此确定柱塞套圆柱面上钻孔的轴向距离,保证了加工孔间的孔距;

③通过第一顶尖安装端开设的分度孔,运用旋转分度的方法,使得钻中心孔定位、钻孔、铰孔等在不同加工工序对柱塞套加工时,能够保证工件孔加工的同心,加工误差大大减小;

④通过开设有正位孔的定位横梁实现不同工序加工时工件的找正、定位,操作简单方便,为工件的精准定位夹持、保持基准统一提供了可靠保障;

⑤结构简单,相较传统的柱塞套钻铰孔设备,采用该定位装置及加工方法实现对柱塞套的钻铰孔加工,加工操作简单方便,降低了对加工操作员工的技能要求,加工质量跟加工效率均大大提高,有效减少或避免了废品工件的出现,产品合格率大大提高,从而带来了生产效益的大幅提高。

参考文献:

[1]浦艳敏,李晓红,闫兵.金属切削刀具选用与刃磨[M].北京:化学工业出版社,2016.

[2]朱焕池.机械制造工艺学[M].北京:机械工业出版社,2016.

[3]隋志强,于超,张学亮,武腾力.浅析柴油机高压油泵柱塞副咬死故障[J].内燃机与配件,2017(05):75-76.

作者简介:张增渠(1970-),男,山东潍坊人,潍坊职业学院讲师,车工高级技师,硕士,研究方向为机械设计及制造。