张紧液压油缸缸头结构分析与改进

摘要:秦皇岛港煤五期BM皮带线采用的是DYL型自动液压张紧装置,在煤五期BM线复杂工况的作用下,液压站张紧油缸频繁出现缸头断裂的情况,严重影响到了正常的生产作业。本文从张紧油缸缸头着手,分析油缸受力情况,针对其受力薄弱环节,重新设计了可靠性、通用性更强的油缸缸头,解决了日常生产中的频发性故障。

关键词:液压张紧;油缸缸头

0 引言

液压张紧系统具有响应快、压力可调、安装占用空间小等优点,广泛应用于各大矿山、港口的皮带机系统中。煤五期BM线液压张紧装置曾经多次出现缸头断裂故障,严重时甚至导致张紧小车倾翻,皮带压煤停机,造成机损及洒落煤事故。通过仿真软件对缸头进行受力分析,我们认为是造成缸头断裂的原因主要有两点:①缸头存在薄弱环节,同时皮带启动的瞬时负载过大;②缸头长时间使用引起疲劳断裂。基于以上两点,我们设计了加厚结构的缸头,材质采用45#钢锻造,并进行调质处理,并针对不同规格的缸头设计了转接头,增加了备件通用性。

1 技术方案

张紧油缸缸头是整个张紧机构的最大受力点,也是整个张紧系统的最薄弱环节。在计算出整个系统张力的前提下,我们对新设计缸头进行了三维建模,并通过ANSYS软件对新缸头进行静载荷分析,得出其应力云图、应变云图和不同应力下的寿命云图,计算出新缸头的平均寿命,以便于设定备件更换周期。

1.1 受力计算

图1所示为张紧油缸结构,通过缸杆的收缩来拉紧皮带,由此可以得出张紧力与系统压力之间的关系式为:F=P*A=P*π(R2-r2),其中R为油缸缸筒半径,r为油缸杠杆半径。以BM10为例计算,其R=200mm,r=100mm,P=13MPa,带入式中可得,F≈390kN,即缸头受力为390kN。

1.2 新缸头设计与三维建模

分析缸头断裂的事故现场(见图2),可以发现断裂面基本处于缸头滑轮轴与缸头轴中间接触部位,由此可知该处为油缸缸头受力薄弱位置。

针对此种情况,我们对易断裂薄弱环节进行了加強,设计了如图3所示的全新缸头。缸头要求使用45#钢锻造,并进行调质处理。由于目前BM张紧液压缸存在两种尺寸,分别为?准70mm和?准90mm,在设计加工之初考虑到通用性的问题,设计了转接接头,满足缸头在不同直径上的转换,减少备件的种类。

1.3 ANSYS载荷与寿命分析

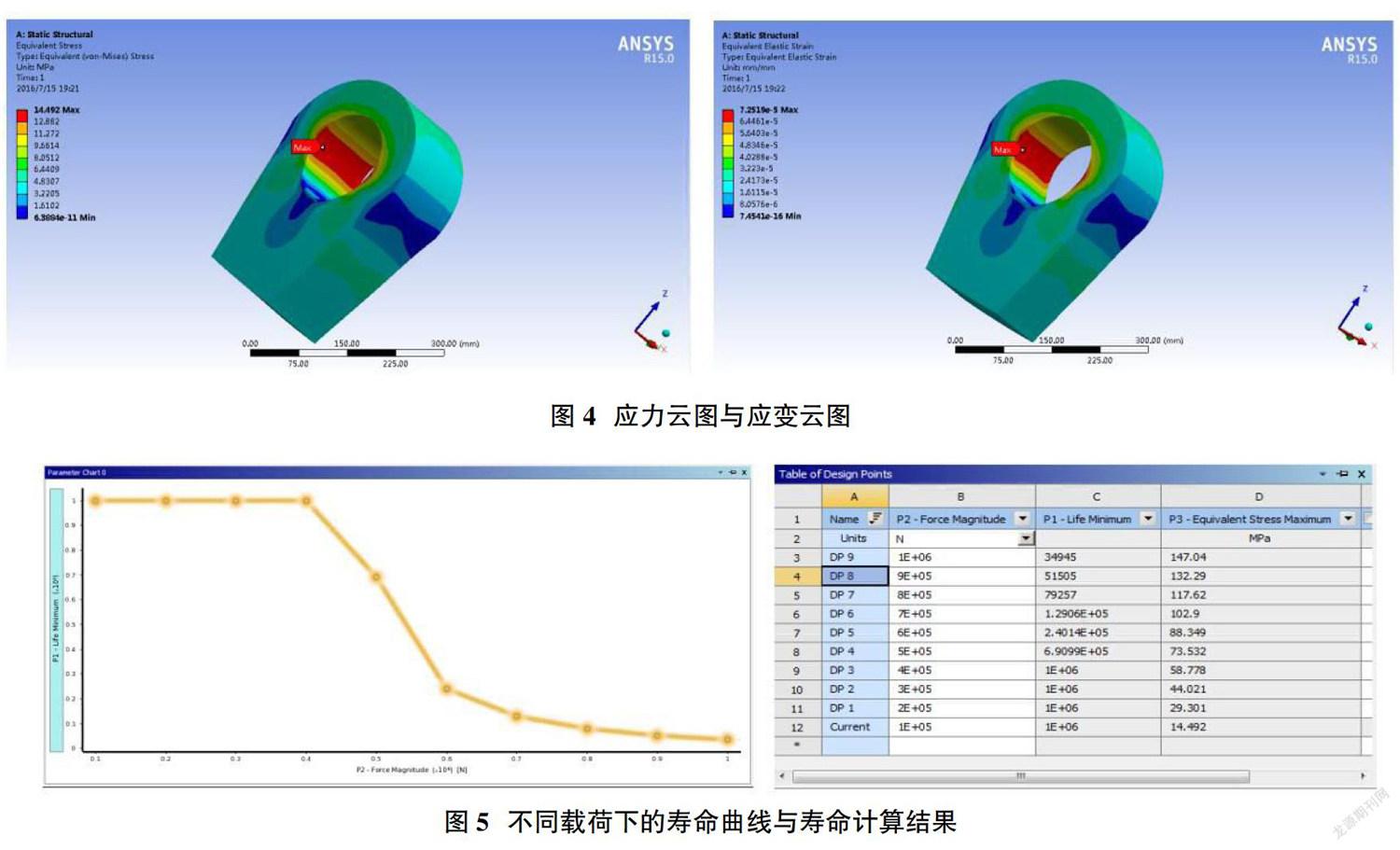

在缸头与滑轮轴接触部位与缸头与杠杆连接部位设定两个接触面,分别为接触面A和接触面B。在A面上进行固定约束,在B面上施加力F,在计算初期,我们设定了十组静载荷的作用,分别为10t、20t、30t、40t、50t、60t、70t、80t、90t、100t,分析在此作用力下缸头的寿命情况。

采用自动化分网格,网格大小选择中等,在ANSYS中进行静力载荷分析,得到如下应力云图,各区域受力情况如图4所示。

从应力云图和变形云图中可以看出,零件的最大应力和变形都发生在轴孔内侧,该位置与零件实际断裂处一致。

从零件寿命云图中可以看出,零件的寿命最小发生在轴孔内侧,该位置与零件实际破坏一致。从不同载荷下零件寿命曲线可以看出,载荷为10t~40t时,零件的寿命不变为1*106,增大载荷寿命会快速下降,载荷为70t时,寿命只有1.2906*105;载荷继续增大,零件寿命缓慢减小,当载荷为1*106时,寿命为34945。(图5)

2 实施效果

从年初开始,我们对四条BM线的油缸缸头统一进行了更换,如图6所示。在更换完新缸头后,缸头断裂故障得到了有效改善,近一年来未再发生断裂事故。

3 结论

此次的改造主要是针对BM张紧油缸缸头频繁断裂的实际问题出发,利用结构分析软件得出的数据,对缸头结构进行有效改进,降低了故障频率,同时在满足正常使用的前提下,减少备件的种类,保证备件的通用性。

作者简介:王虎(1985-),男,本科,工程师,研究方向为港口机械。