选煤厂降低刮板输送机故障率技术研究

通讯作者:陈真真,1988年2月,女,汉族,河北沧州人,现任职于大地工程开发(集团)有限公司天津分公司,中级工程师,本科。研究方向:选煤厂机械工程设计。

摘要:本文选取某个选煤厂为研究案例,分析了有效降低刮板输送机故障率的有效技术,目的是确保刮板输送机运行的安全性及平稳性,降低人工劳动,减少材料配件费用。

关键词:刮板输送机;故障率;技术分析;效益分析

一、前言

选煤厂不可缺少的设备之一就是刮板输送机,刮板输送机可以确保煤矿的安全生产,因此是一种非常重要的辅助设备[1]。本次研究的选煤厂共有十台刮板输送机,小功率轻型刮板输送机主要负责输送回收末煤和精矿,大功率重型刮板输送机主要负责输送产品精煤和洗原煤。但是刮板输送机在实际运用中,会由于各种原因导致故障问题的出现,在故障频发的情况下,影响设备的正常运行。

二、优化并研究刮板输送机故障监测保护装置

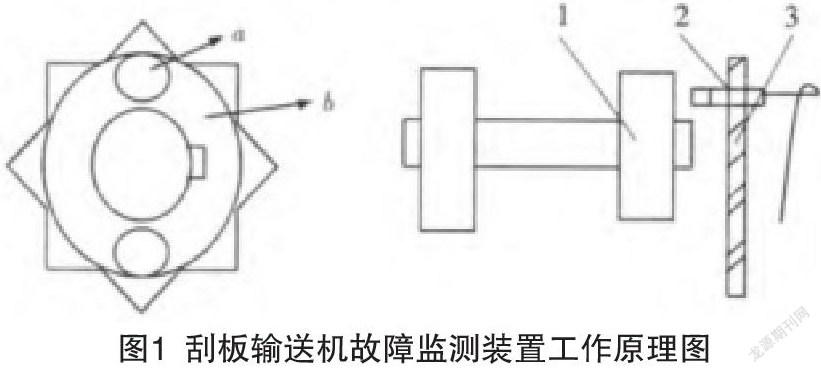

(一)刮板输送机故障监测装置原理分析

故障监测保护装置被设计在刮板输送机尾轮处接近开关的位置。该故障监测装置的工作原理图见图1所示。刮板输送机处于运行状态下,尾轮轮壁被开关感测到时,接近开关被接通。此时处于凹陷且旋转状态的尾轮,金属物体不能被接近开关感测到,接近开关断开。接近开关在尾轮旋转一周的情况下会通断两次,波形脉冲信号也就产生了两个,输入到PLC中的高速脉冲信号,经处理后,实时监测刮板输送机的运行状态[2]。如果波形脉冲信号保护在PLC接收不到的情况下,停止指令发出,刮板输送机不再运行。

(二)本次研究案例的故障监测保护装置分析

本次研究的选煤厂案例采用的是刮板输送机故障监测保护装置,在刮板输送机设备运行的初期选用的接近开关型号为E2E-X10MF1-Z型。0~10 mm为E2E-X10MF1-Z型接近开关的监测距离,正是由于尾轮与其监测距离不能灵活调整,才需要对接近开关重新安装并调试,距离尾轮较近的部位安装接近开关。被调整后的接近开关,在刮板输送机运行一段时间后,会发生多种问题,如刮板输送机设备停止运行、监测装置报警等[3]。相关人员对故障问题仔细排查,发现无论凹陷部位积累的大量导电金属杂质是导致故障问题频发的主要原因。一旦接近开关与尾轮凹陷部位接近,受大量导电金属杂质的影响,故障监测保护装置将不能将断点监测到,此时出现误报信号,接着会引发报警。期间PLC也感知不到脉冲信号,在脉冲信号无法接收的情况下,PLC将不能发出相应的指令控制信号,促使设备停止运行,此时刮板输送机会发生误动作问題。针对上述研究的选煤厂案例刮板输送机存在的问题需要研究人员进一步优化并改进刮板输送机,将原来的E2E-X10MF1-Z型接近开关用NJK-5003B型PNP三线常闭24VM10 mm霍尔传感器来代替,此种类型的传感器精确程度较高,耐振动,且受油污、灰尘以及水汽等污染物的影响较小。该传感器的工作原理是当经过永久磁场时才会产生输出脉冲,将圆形永久磁铁放在刮板输送机尾轮凹陷部位,一旦尾轮轮壁被传感器检测到,传感器尚未联通,只有磁铁被会儿传感器检测到后,传感器变为联通状态。霍尔传感器在尾轮旋转一周的情况下波形脉冲信号的输出数量为两个,尾轮持续旋转将产生的脉冲信号输送给PLC,PLC根据脉冲信号向刮板输送机发送相关指令。

三、刮板输送机断链保护装置应用研究

(一)断链保护装置研究的必要性

刮板输送机在实际运行过程中,错链、断链以及链条掉落等机电故障较多,一旦故障不能被及时发现,刮板机一直运行会促使故障问题持续性变大,引发卷链、设备损坏等严重事故,严重威胁生产安全性。针对上述问题就必须在大功率重型刮板输送机上安装断链保护装置[4]。

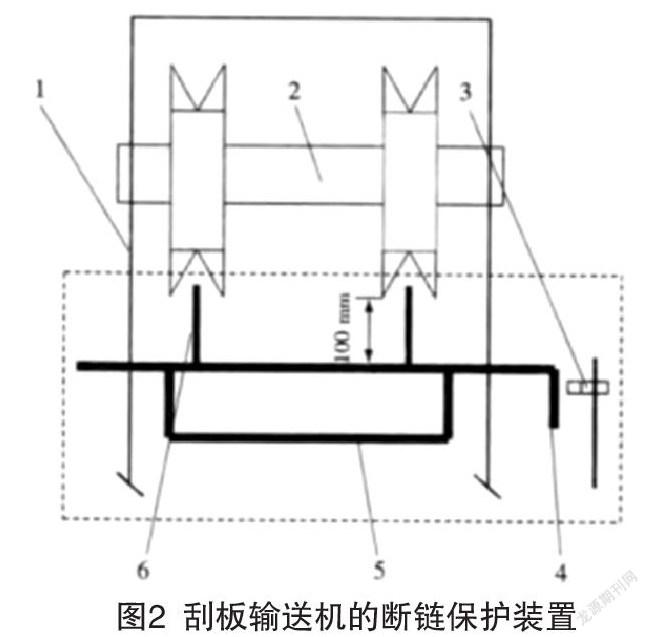

(二)故障发生时断链保护装置的应用流程

其中刮板输送机的断链保护装置见图2所示。刮板输送机的断链保护装置为图中的虚线部分,框架作为刮板输送机断链保护装置,该框架是由钢管焊接而成,规格为Φ20 mm,该框架在头轮后距离头轮齿高出一半的位置水平安装,确保框架的高度与头轮中心高度一致。并将规格为Φ12 mm×120 mm的两根钢筋焊接在框架上,确保钢筋对齐头轮两齿中心,比头轮齿高1/2。最后使用螺栓对框架进行加固处理,其目的是避免框架发生误旋转问题。注意螺栓不能太紧,以免螺栓太紧导致固定过牢,影响了保护装置的正常启动[5]。断链保护装置中使用的检测片为金属钢板,金属钢板的规格为5 mm×50 mm×70 mm,在框架任意一侧很焊接上金属钢板。其目的是确保在一个拖动电机控制回路同时存在检测片与开关,且两者呈现出串联的关系。检测片监测时,闭合接近开关触点,接通电机控制回路,反之断开控制回路。

刮板输送机出现问题,框架正好承接住掉落下来的刮板,受冲击力的影响,框架旋转带动检测片旋转,检测片不能被接近开关检测到,此时接近开关触点和电机控制回路断开。拖动电机主回路接触器线圈处于失电状态,会断开借助器主触头,拖动电机在失电的情况下会停止运行,刮板输送机也难以继续运行。如果框架没有接住刮板,刮板输送机头轮不会停止运行,在断链故障发生的最初阶段,钢筋碰撞链条,带动框架旋转,但是检测片依然不动。检测片与接近开关不连接,接触开关触点和电机控制回路断开,电机主回路接触器线圈处于失电状态,借助器主触头会断开,失电下的拖动电机不会继续运行,刮板输送机也不会继续运转。由此可见,断链保护装置有较好的保护作用,可以将职工劳动强度和刮板链损耗程度明显减小,并提高刮板输送机开机效率,该类型的保护装置可以被广泛应用到刮板输送机中。

四、优化并研究刮板输送机中间槽和入料槽

(一)优化中间槽

中间槽是刮板输送机非常重要的组成部分,中间槽主要起到承载物料和刮板链的作用。刮板链和物料振动摩擦会影响中间槽,导致磨烂、漏煤等问题常见。因此为了解决上述问题,本次研究的选煤厂进一步优化并改进了中间槽,改变中间槽原材料,使用耐磨钢板来代替滑道、底衬板、槽体侧面护板,该设计可确保中间槽强度。但是耐磨钢板上有横向裂纹,其表面粗糙程度远远大于刮板链接触面,刮板链与耐磨钢板在运行过程中相互摩擦,进一步增加了刮板链的磨损程度,难以保证其使用寿命[6]。据生产实践证实,每个月刮板输送机断链故障平均发生3次。基于以上问题,最终将耐磨钢板换成了特殊陶瓷,特殊陶瓷表面阻力系数较小,抗腐蚀性和耐磨性均较高,且不易粘接物料,能明显盐城刮板链的使用寿命[7]。

(二)优化入料槽

实际运行中的刮板输送机,不均匀入料时,刮板输送机链条上会落下部分物料,物料的存在直接影响了刮板输送机运行的平稳性,运行不稳定马蹄环断裂问题时常发生。此时不及时更换掉链条,将影响刮板输送机正常运行,影响选煤厂正常生产。针对上述问题,需要进一步优化并改造刮板输送机中的入料槽,将不锈钢材质的挡板安装在刮板输送机的入料槽中,并将丝杆焊接在挡板侧面,在溜槽内部用螺栓固定好[8]。加装不锈钢材质的挡板便于及时更换,一旦物料借助到挡板会促使挡板角度进行调整,使得在槽体中间位置均匀落下物料[9]。挡板可有效解决刮板拉斜掉链问题。本次研究的选煤厂使用了改造后入料槽的刮板输送机,经过一段时间的使用,发现该设备的运行状况明显平稳,马蹄环损坏的频率明显减少,在此基础上促使材料配件的消耗程度明顯降低。

五、所产生的经济效益分析

本次研究的选煤厂对优化改造后的刮板输送机使用一段时间后,发现设备故障发生频率明显降低,提升了设备开机率,延长了刮板链使用寿命,选煤厂刮板输送机运行期间断链事故极大减少,降低了职工劳动强度,提高了材料配件利用率。分析刮板输送机故障问题与影响生产时间之间的关系,原来的影响生产时间由4 h/a降低到2 h/a,如果2 h/a为节约生产时间计量,1 h可以生产出来的精煤为500t,精煤单价在900元/吨,则可以计算优化改造后的刮板输送机可以新增产值90万元。加上在及时停车的情况下,刮板链磨损问题会极大缓解,职工劳动强度明显降低,材料配件更换费用节约了10万元,平均每年累计增加的经济效益有100多万元。

六、结语

综上所述,以上就是本文对刮板输送机故障问题解决技术的相应分析,强化对故障解决技术的研究可以确保刮板输送机运行的安全性及平稳性,降低人工劳动,减少材料配件费用。

参考文献:

[1]朱江鹏.基于FCM算法对刮板输送机故障的分析与诊断[J].机械管理开发, 2020,35(02):109-110+115.

[2]薛涛平.基于BP神经网络的刮板输送机传动部智能故障诊断系统的设计与实现[J].机械管理开发, 2020,35(01):127-129.

[3]王继国,陈云,范士峰.刮板输送机用大功率行星减速器故障分析[J].机械研究与应用, 2019,32(06):58-61.

[4]范泽红.基于FMECA故障分析法的煤矿刮板输送机传动系统可靠性的分析[J].机械管理开发, 2019,34(10):266-268.

[5]李彤.基于ADAMS的矿用刮板输送机卡链故障的仿真分析[J].机械管理开发, 2019,34(09):157-158+191.

[6]马海龙.基于多信息融合的刮板输送机减速机模糊故障诊断专家系统[J].煤矿机械, 2019,40(09):174-176.

[7]朱家.矿用SGB620/40型刮板输送机日常维护及常见故障分析[J].机械管理开发, 2018,33(12):269-270.

[8]麻东飞.屯兰选煤厂降低刮板输送机故障率技术研究[J].煤矿机械, 2018,39(02):126-128.

[9]董顺国,孙梦雯,蔡辉.降低A202刮板输送机故障率分析与试验[J].科技传播, 2014,6(21):110-111.