轨道车辆铝合金车体排水结构设计

张晓珍 张明阳 徐凤妹

摘 要:轨道车辆作为城市交通的重要组成部分,在运行过程中,雨雪及空调冷凝水等会造成车顶积水。车顶积水如不能顺利排放,将会造成车厢漏水或设备损坏,影响车辆正常运营。为避免车顶积水及顺利排放积水,设计合理的车顶排水结构是轨道车辆设计过程中不可或缺的一项工作。本文详细介绍了轨道车辆铝合金车体四种车顶排水结构设计,对同类型车辆排水结构的合理设计具有重要参考意义。

关键词:轨道车辆;排水结构;结构设计

中图分类号:U270.3 文献标识码:A

0 概述

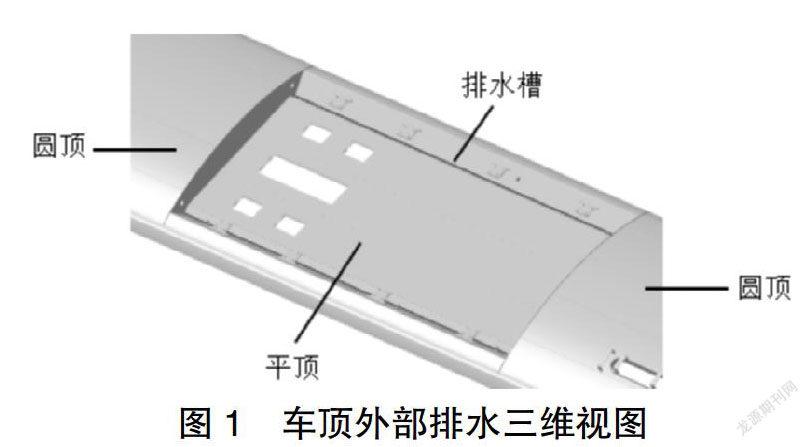

轨道车辆车顶结构由圆顶及平顶两部分组成(图1)。圆顶部分形状规整,一般不会因雨雪等形成积水。平顶部分是用来安装集中单元式空调机组或受电弓等设备的,其下方还有塞拉门等机构。由于门机构的安装、电气线路的布置等需要一定的高度空间,所以平顶部分一般设计成横向两侧高中间低的凹型结构,从而不可避免存在容易积水的区域。因此,在车顶结构设计时必须考虑排水问题。车顶排水问题是轨道车辆制造和运营过程中非常重要的环节。车顶积水能否及时排尽对于保护车顶设备十分关键。积水会导致车体焊缝生锈并出现孔洞,然后不断渗进车体进入车厢,导致乘客被淋及地板积水等问题,影响乘客的乘坐舒适性;积水过多,溢出空调口挡板進入车内,也会增加空调机组及其它设备出现漏电、损坏等情况的风险;长期积水还会影响车体结构及焊缝的寿命,甚至会导致结构失效,严重影响车辆的安全运营。由此可知,合理地设计平顶区域的排水结构是车辆设计过程中不容忽视的一项工作。

本文针对4种常见的排水结构设计进行论述,以供轨道车辆设计时参考。

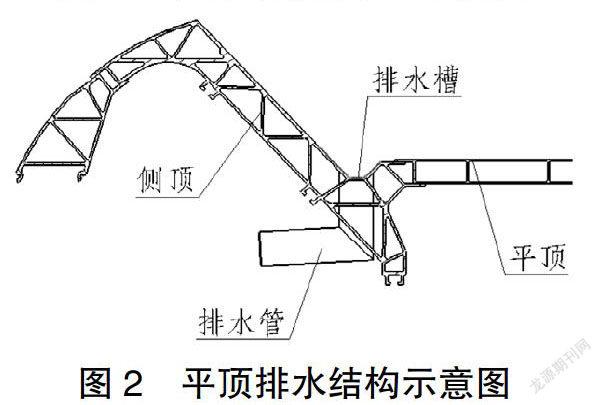

1 车内排水结构

平顶结构主要由中间水平部分、两侧排水槽、侧顶组成(图1,图2)。根据平顶长度的不同,每处平顶排水槽底部焊接1~2个折弯钢制排水管并在管口设置滤网。平顶排水槽中的积水可以通过排水管排出车外。

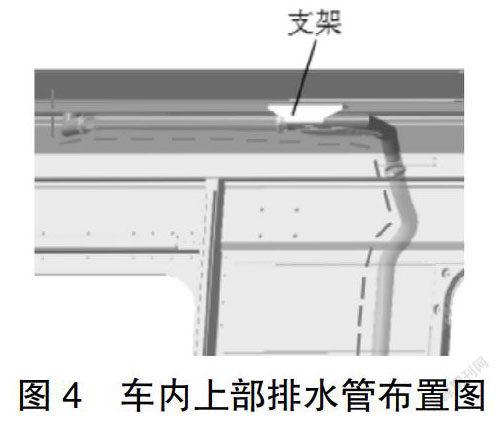

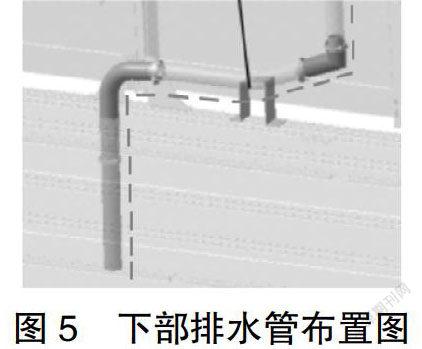

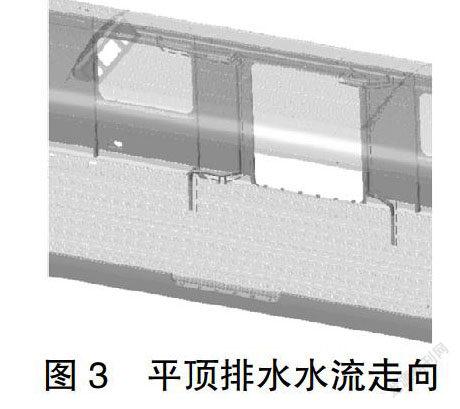

为了保证排水槽中的积水能及时排出,轨道车辆车内排水结构及管路需要精心布置(如图3所示)。在车内侧顶、侧墙、底架分别焊接一段长度不等形状各异的铝制管路(其中,焊接在侧顶上的折弯管路接通车顶排水槽,焊接在底架上的管路穿过底架直通车外)。三段铝管之间分别用软管连接,铝管与软管相接处用喉箍固定。软管布置方便,可以有效地避开侧门机构、电气管路等结构。在内侧顶、侧墙、底架上软管折弯处或铝管接口附近设计有支架用来固定管路。车内排水结构流水路径如图3所示,其中,蓝绿色表示软管,粉红色表示车体焊接排水管,橙色表示转角排水管,蓝色虚线表示流水路径。

车内排水结构的优点是:平顶排水槽体积相对较大,可以有效地收集平顶区域的积水,并通过和排水槽相连的管路排至车外。整车车内管路不外漏,不影响外部的美观。

车内排水结构的缺点是:

1)工艺性较差。管路在车内、外墙板之间布置,需避开门机构、电气及其它设备,走向复杂,导致工人施工难度较大,耗时较多,不利于精益生产。

2)可维护性较差。因为管路在车内,需要维护管路及更换软管、喉箍时,必须先拆墙板,非常不便。

3)出现泄漏不容易及时发现。车辆运行过程中的震动存在导致喉箍管路松动的风险,因此造成的细小渗水不易发现。

2 车外排水结构--端部软管式

这种车外排水结构,在第一种车内排水结构的基础上进行了优化。平顶同样主要由中间水平部分、两侧排水槽、侧顶组成,不同的是车体边梁在型材设计时设计了雨檐。平顶排水槽开孔焊接一段排水管,边梁(侧顶)在对应位置开孔焊接另一段排水管。两排水管之间用软管连接,喉箍固定。平顶排水槽里的积水通过排水管直接排到边梁雨檐。排水路径如图6所示,其中蓝绿色表示软管,粉红色表示车体焊接排水管,蓝色箭头所示为流水路径。

车体两端位置设计了排水装置和雨檐相连(图8),这样可以避免水流过快而溢出车外。排水装置含有过滤网,下端设置排水管,一直延伸到车体底架下方。

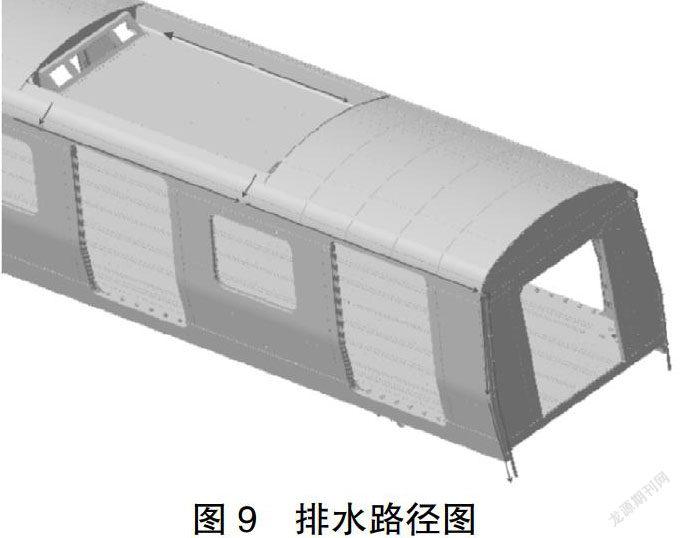

图9所示汇入雨檐的水,沿雨檐流动,一直经过端部排水装置及软管排出车外。蓝色箭头显示为水流路径。

此结构的优点是:

1)平顶排水槽到雨檐排水槽之间仅用一小段软管连接,结构设计简单、紧凑;内软管连接可以布置在侧门上方,维护方便,需要时打开侧门门罩即可进行操作。

2)端部排水都安排在车体外部,不占用车内空间,可视可见,如有泄漏可以及时发现。

3)工艺可操作性好:除焊接排水装置外,车外只需安装排水软管即可,不需预留其他装置位置和调节工艺步骤。

4)圆顶部分的雨水也进入雨檐排水槽,车体外侧出现雨痕的概率减少。

此结构的缺点是:

1)仍有一段软管在车内,如有细小泄漏不易发现。

2)车端软管暴露在车外,软化现象需频繁更换。

3)软管管径有限,为防止大颗粒杂质堵住现象,必须使用滤网结构。

4)软管排水量有限,雨量大时,雨水仍会翻出雨檐,出现雨痕现象。

3 车外排水结构--端部一体排水腔式

这种车外排水结构,在第二种车外排水结构(端部软管结构)上进行了优化。车端端角柱断面在设计时设置了排水空腔,图10所示。

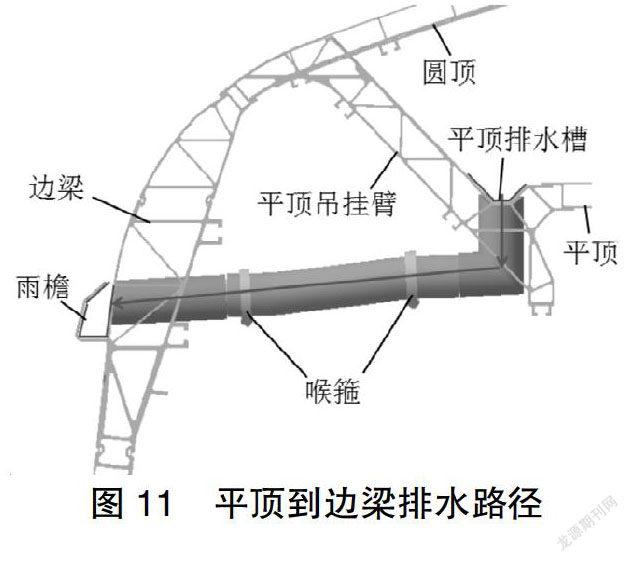

此排水结构,车顶部分也是在车顶吊挂臂和边梁上开孔焊接排水管,中间用软管相接(图11)。不同的是车顶吊挂臂平顶排水槽底部加大平缓设计(图11),排水管和平顶排水槽底部垂直安装,雨檐处排水槽设计空间变大(图12)。平顶排水到边梁雨檐槽路径如图11所示,蓝绿色表示软管,粉红色表示车体焊接排水管,蓝色箭头所示为流水路径。

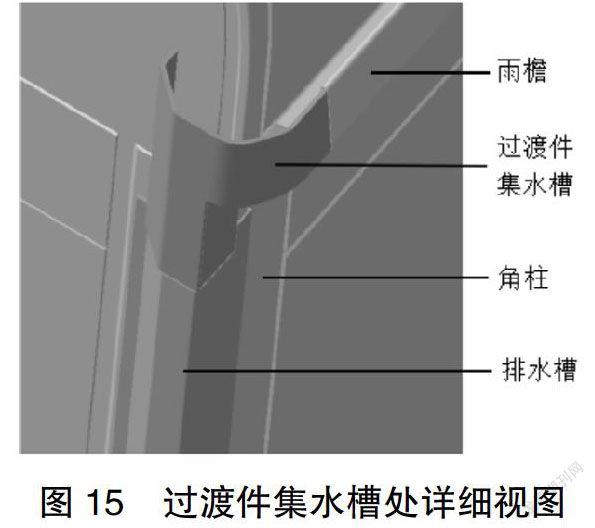

通过车端的过渡件集水槽将雨檐和角柱排水腔连接(图13),雨檐的水流顺着角柱排水腔流下,排出车外。

图11所示平顶区域的积水先流到或积蓄在排水槽,再通过排水槽底部的排水管、软管、边梁上的焊接排水管进入雨檐,然后流到端部过渡件集水槽,最后沿端角柱排水腔流出车外。

一体式结构的优点是:

1)平顶排水槽到雨檐排水槽,结构设计简单、紧凑,且优化后的排水槽和雨檐底部连接结构更加有利于雨檐底部积水的排空。

2)端部过渡件集水槽(图13)设计,省去滤网结构。

3)排水主要都安排在车体外部,不占用车内空间。

4)工艺可操作性好:端部除焊接过渡件集水槽及下部分离件排水槽外外,型材自带排水腔,工艺操作简单,且结构更加美观。

5)因雨檐断面变大,即使雨量增大,圆顶及平顶部分雨水也能顺利进入雨檐排水槽,车体外侧雨痕减少。

一体式结构的缺点是:

1)因端部排水腔和车体角柱是一体的,长久的潮湿环境会对加快车体的腐蚀。维护成本较高,更换端角柱费时费力。

2)因下部分离件排水槽遮住了端墙和底架端梁之间的横焊缝,会造成此横焊缝漏焊或者漏探伤现象。雨水流经此处会进入底架边梁及端梁型腔内部,造成底架渗水现象。

4 车外排水结构--端部分离排水腔式

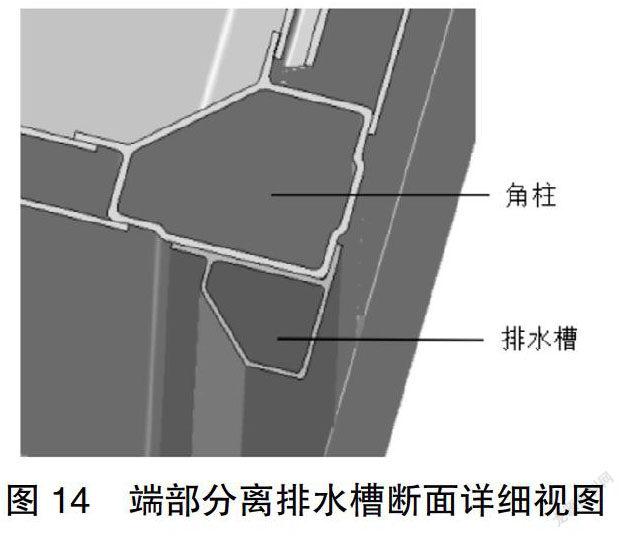

这种车外排水结构,和上述车外排水(一体式)结构类似,不同的是端角柱型材断面分成两个部分,端角柱主体部分和排水型腔部分,两个部分焊接或者粘接成一体,如图14所示。

和端部一體排水结构一样,圆顶和平顶积水先流入雨檐排水槽,然后经过雨檐排水槽流到端部过渡件集水槽,最后进入端部排水槽流到车端底部,从而排出车外。图15为过渡件处详细视图。

分离式结构相比一体式结构,还具有如下几项优点:

1)可靠性好。因排水槽单独成型,故车体端角柱不参与排水。水流不经过主体结构,减少了潮湿环境对车体主体结构的影响。

2)工艺性好。单独成型的排水槽,工艺上比较容易实现,可以粘接或者焊接到车体端部。

3)安全美观。因排水型腔整体沿角柱轮廓拉伸出来,排水槽成为车体一部分,端部看不到排水管。

4)可维护性好。排水槽粘接在车端,如出现腐蚀现象,可以直接更换新的排水槽,操作方便。

分离式结构的缺点是:

1)因排水槽型材壁厚较薄,焊接到车端,容易出现焊接过烧现象。

2)因车体端角柱和排水槽是分离的,工艺操作轮廓度会出现一致性不高现象,影响外观。

5 总结

车顶排水结构作为车辆设计的一部分,对车辆的制造有运营都有非常重要的影响。排水结构的设计必须保证车顶不积水及车顶雨水、冷凝水能及时排出。以上详细介绍了轨道车辆铝合金车体常用的四种排水结构设计方案及各自的优缺点,供同类型车辆设计参考。设计时具体采用哪种排水结构方案,需要根据项目规定的限界、客户的个性要求、车体材质等因素综合考虑决定。

参考文献:

[1]严隽耄.车辆工程(第三版)[M].北京:中国铁道出版社,2007.

[2]王伯铭.城市轨道交通车辆工程[M].成都:西南交通大学出版社,2007.

[3]臧兴旺,李永富.高速轨道列车空调排水系统研究[J].科技创新与生产力,2017,38(07):116-118.