平行中深孔落矿分段充填采矿法在石湖金矿的应用

梅群力 周乐 刘龙琼 王征

摘要:石湖金矿采用上向水平分层胶结充填采矿法回采急倾斜中厚破碎矿体过程中,存在采场出矿能力低、工艺复杂、成本较高等问题,且靠近上盘的矿体夹杂部分绿泥石,冒落严重,极易塌方,已严重威胁采场内设备及人员的安全。结合石湖金矿矿体的开采技术条件,开展了平行中深孔落矿分段充填采矿法试验研究,在确保采场安全的情况下,通过改变现有的采矿工艺,尽可能减少采场上盘暴露时间和暴露面积,最终达到了提高生产能力,保证采场内人员及设备安全的目的。矿块生产能力提高至202 t/d,采矿直接成本降低至81.05元/t,经济效益明显,可供同类型矿山参考借鉴。

关键词:急倾斜中厚;破碎矿体;平行中深孔;分段;充填采矿法

中图分类号:TD862文献标志码:A

文章编号:1001-1277(2020)07-0039-05 doi:10.11792/hj20200708

引 言

中国黄金集团石湖矿业有限公司(下称“石湖金矿”)是一家具有采、选、冶综合能力的国有矿山企业,于1993年3月建成投产,后经升级改造,采矿生产能力提高至300 t/d。其中,101号脉200 t/d,116号脉100 t/d,年采出矿石量9.8~11.0万t,年产黄金达435 kg。由于101号脉承担着主要的供矿任务,且80中段17勘探线—41勘探线101-4号矿体、101-2号矿体、101-6号矿体属于典型的急倾斜中厚破碎矿体,开采扰动后如果不及时支护,会出现采准、切割工程难以成型或成型后发生坍塌、冒落等问题,为确保设备、人员的安全,一般均要进行高强度支护,进而增加了采矿成本[1]。因此,如何开采此类矿体,是石湖金矿面临的首要技术难题之一。

目前,石湖金矿主要采用上向水平分层胶结充填采矿法回采急倾斜中厚破碎矿体。从采矿现场来看,由于开采过程中上盘没有采取有效的支护措施,上盘岩石冒落严重,已严重威胁到采场内设备及人员的安全[2]。同时,上向水平分层胶结充填采矿法又存在采切比大、采矿效率低、生产成本高等问题,因此石湖金矿开展了平行中深孔落矿分段充填采矿法试验研究。该方案不仅能很好地解决石湖金矿在急倾斜中厚破碎矿体开采中遇到的问题,而且为类似开采技术条件的金属矿山提供了技术积累和开采经验。

1 矿体开采技术条件

本次研究对象为101号脉80中段17勘探线—41勘探线的急倾斜中厚矿体,其中101-4-7号矿体为101号脉最大的主矿体。矿体赋存标高530~-120 m、埋藏深度121~771 m,走向长约600 m,厚度8~10 m,走向180°,倾角65°~73°。目前,180 m标高以上大部分已采空,仅剩余少量顶底柱,现保有地段主要赋存于180 m标高以下。

101号脉赋存于主或次构造破碎蚀变带中,矿体与围岩的界线不明显。其中:矿体岩性为硅化岩,硬度高,靠近上盘的矿体夹杂部分绿泥石,该部分矿体不稳固,极易塌方;上盘围岩为石英闪长玢岩,硬度较高,较稳固;下盘围岩为片麻岩,硬度高,较稳固。矿体密度2.85 t/m3,围岩密度2.65 t/m3,矿岩松散系数1.54。矿石无结块现象,矿岩无自燃现象。矿体及围岩的物理力学参数见表1。

2 平行中深孔落矿分段充填采矿法试验

石湖金矿在使用上向水平分层胶结充填采矿法回采急倾斜中厚破碎矿体时,由于使用铲运机出矿,需在脉外15 m布置分段运输巷道,以方便铲运机进出采场,大大增加了采切成本;采用浅孔崩矿和分层充填,不仅采矿效率低,影响生产计划,而且工艺繁琐,需要不断对出矿穿进行挑顶压顶。因此,针对上述问题,提出采用平行中深孔落矿分段充填采矿法进行回采,以实现安全、高效、低成本回采的目的。

2.1 采矿试验方案

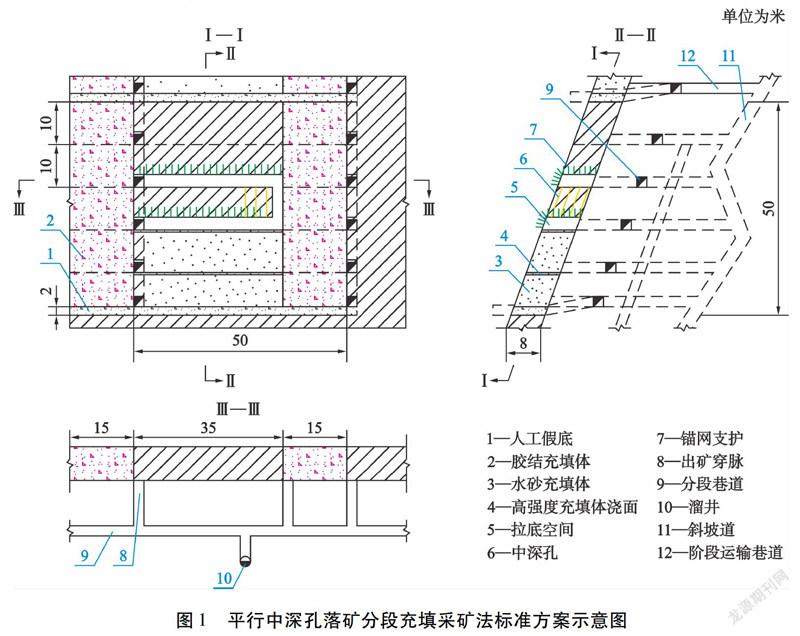

矿块沿矿体走向布置,矿块长50 m,矿块宽为矿体水平厚度,矿块垂直高度为中段高度50 m,在垂直方向上,每个中段划分为5个分段,分段高度10 m。其中,一步采长度15 m,二步采长度35 m,一步采完成后胶结充填采空区,二步采完成后采用水砂充填采空区[3]。两侧的一步采回采至少超前中间的二步采2个分段高度。平行中深孔落矿分段充填采矿法标准方案见图1。

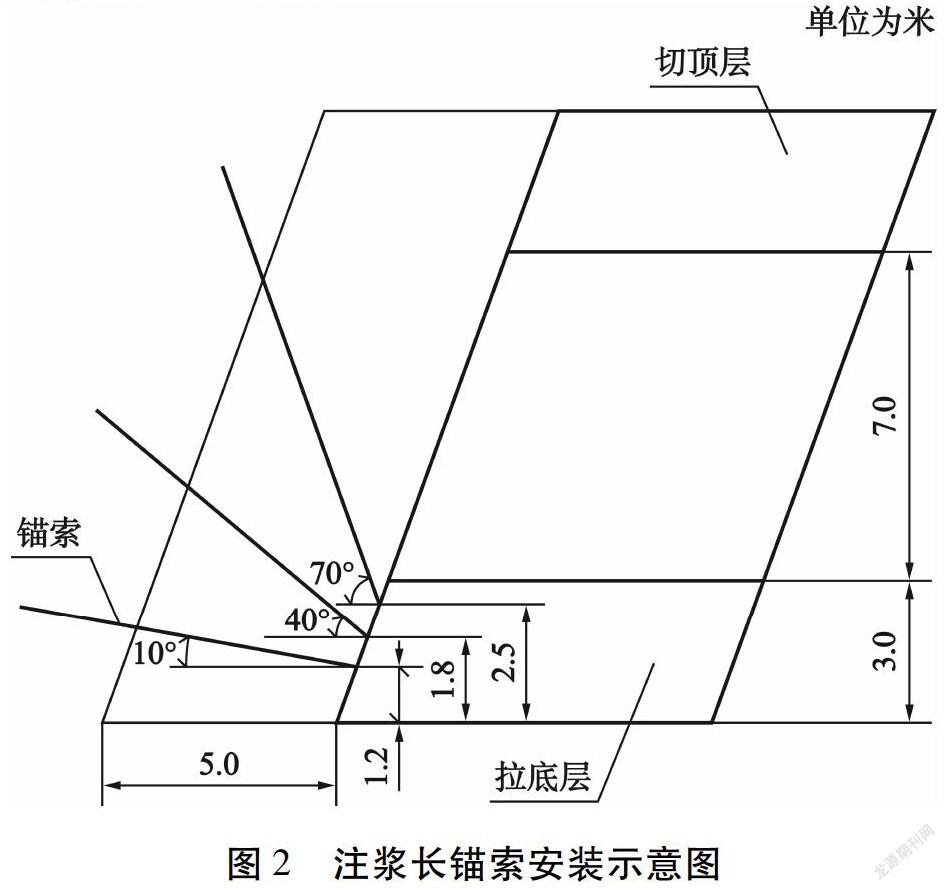

2.2 采准切割工程

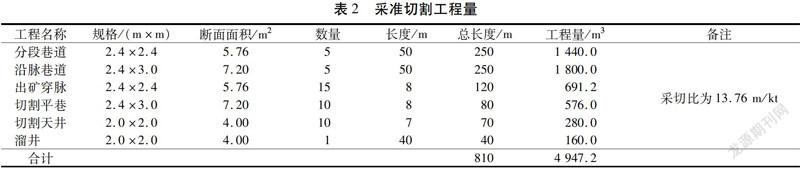

采准工程:首先在矿体下盘布置1条斜坡道,作为铲运机、人员、设备、材料进入采场的主要通道[4],然后垂直方向上间隔10 m沿矿体走向布置脉外分段巷道,断面规格为2.4 m×2.4 m。由脉外向矿体下盘施工出矿穿脉及各分段进路揭露矿体,同时各分段底部需要全部拉开,并进行锚网支护,鉴于靠近上盘部分区域绿泥石蚀变带垮塌,需采用注浆长锚索对上盘不稳固区域进行补强支护。在矿体下盘脉外布置溜井,断面规格2.0 m×2.0 m。

切割工程:垂直矿体走向方向施工切割平巷揭露矿体上下盘,靠下盘沿矿体走向开凿脉内沿脉巷道,该沿脉巷道可作为拉底层浅孔凿岩爆破的自由面。拉底层回采结束后选择矿岩条件相对稳固的地段开凿切割天井,由于试验矿段部分采场上盘存在绿泥石夹层,有冒落的风险,故可考虑在靠近下盘处布置切割天井,具体情况依据现场矿岩条件而定。

所有采准切割工程施工时都需及时进行支护,支护方式为锚杆+金属网。采准切割工程量见表2。

2.3 采场支护

拉底层和每分段切顶层拉开后,需依次进行人工假底浇筑、下向中深孔凿岩爆破、出矿等工作。人员和设备需在拉底层及切顶层的顶板下进行作业。为了保证采场内人员、设备安全,需对顶板及上盘进行有效支护,避免顶板冒落出矿设备被掩埋的风险。

每分段拉底(切顶)层的顶板及上下盘需采用锚杆+金属网支护,采用水泥卷錨杆,长度2.5 m,锚杆孔径42 mm,螺纹钢杆体直径18 mm。当部分水泥卷锚杆不方便施工时,可考虑采用管缝式锚杆进行支护,管缝式锚杆长2.5 m,锚杆直径42 mm。每根锚杆安装时需加托盘,托盘厚6 mm,尺寸为150 mm×150 mm。 金属网采用8 mm钢筋,网度为100 mm×100 mm。锚杆支护参数:排距0.8~1.2 m,孔距0.8~1.2 m。锚网支护后需对顶板及边帮进行喷浆支护,湿喷混凝土厚度75 mm。

当上盘围岩不稳固时,需在喷锚网支护的基础上采用注浆长锚索对上盘进行加固处理。注浆长锚索的外端固定于坡面,另一端锚固在滑动面以下的稳定岩体中,通过拉拔机将锚索拉紧,加大滑移面上的法向压力,从而产生抗滑阻力,使结构面处于压紧状态,从而增大抗滑阻力,以提高边坡岩体的整体性。锚索支护时,采用抗拉强度等级1 860 MPa钢绞线,锚索直径为20.8 mm,采用20根钢绞线,单根钢绞线直径3.3 mm,注浆管直径25 mm,排气管直径15 mm,钻孔直径65 mm,排距3.0 m,孔口距0.5~1.0 m。注浆长锚索安装见图2。

2.4 凿岩爆破

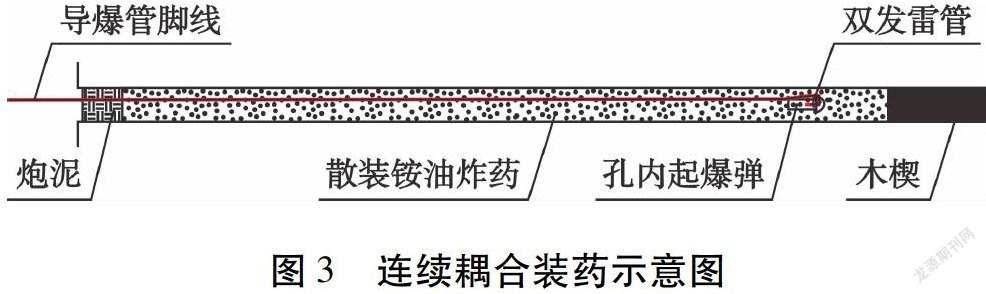

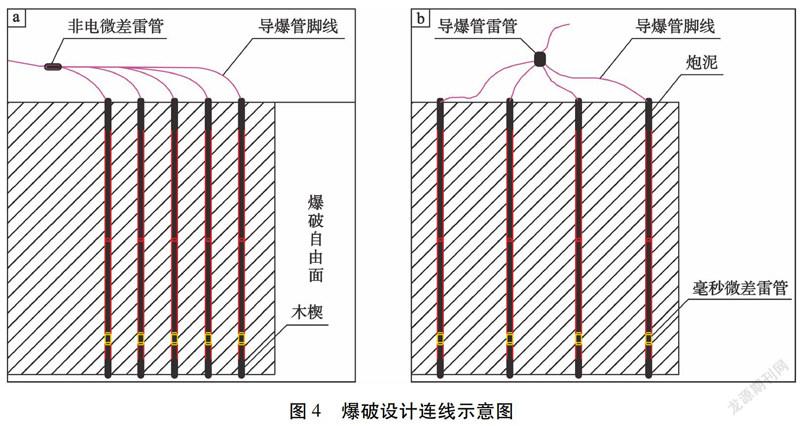

采场采用MKQJ-80架柱式潜孔钻机钻凿下向平行中深孔进行落矿,孔径80 mm,最小抵抗线1.8 m左右,孔距2.2 m,排距1.8 m。选择下向凿岩是因为工人在刚支护完成的切顶层进行凿岩爆破作业,安全性可以得到保证。爆破作业完成后,采用电动遥控铲运机进行出矿,作业人员不再进入采场。装药采用人工装药,炸药为散装粒状铵油炸药[5],孔内连续耦合装药(见图3)。试验采场爆破设计连线见图4。

2.5 采场通风

通风路线:新鲜风→中段运输巷→斜坡道→分段平巷→采场联络巷→采场→上一分段采场联络巷→上中段运输巷→回风井。采场内通风状态不好时,需考虑加设局扇,强制通风[6]。

2.6 采场出矿

通风后,工人在采场联络巷通过遥控器控制电动遥控铲运机进入采场装矿,铲运机装满矿后退回分段巷道,通过溜井联络巷将矿石倒入溜井,矿石经过溜井放入矿车后,经竖井提升至地表。电动遥控铲运机斗容为2.5 m3,出矿效率为250~400 t/台班。

2.7 充填工艺

2.7.1 充填挡墙设计

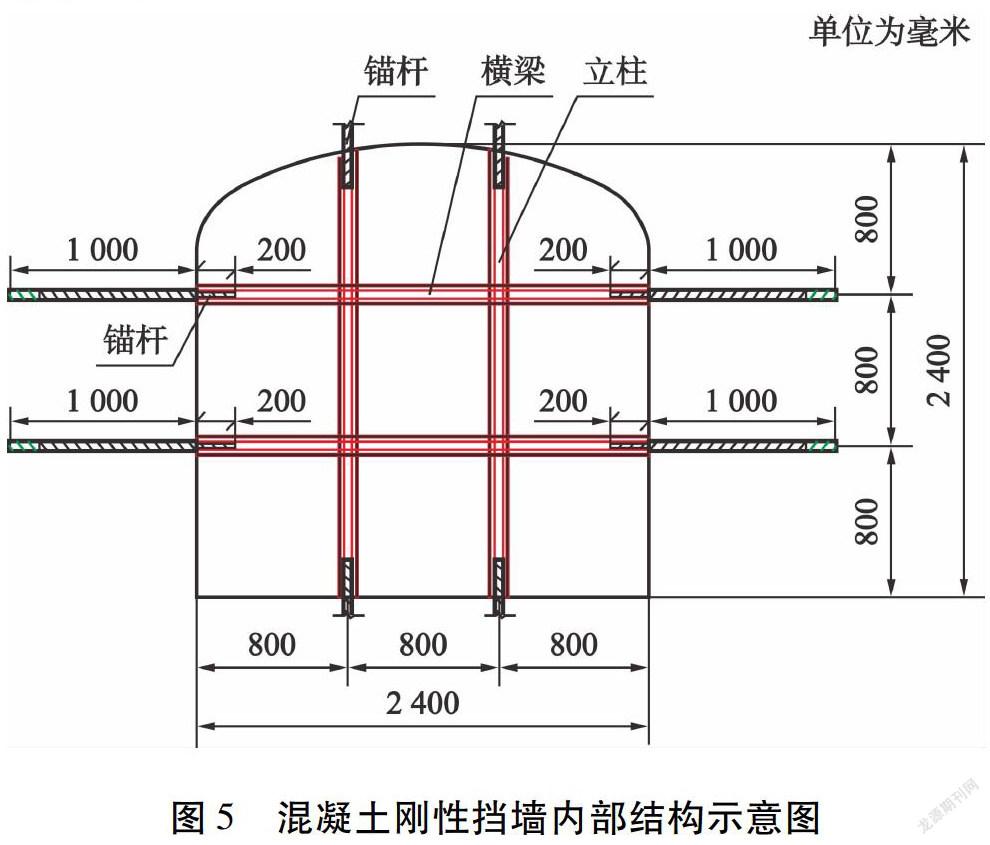

本次设计采用混凝土刚性挡墙。为了使挡墙更加牢固并且防止充填料浆泄漏,首先在挡墙两侧的围岩中固定几根25 mm螺纹钢,螺纹钢伸入围岩1.0 m,外露0.2 m。挡墙顶部及底部分别设置横梁与螺纹钢焊接,两侧设置立柱与螺纹钢焊接。横梁与立柱采用井下废旧钢轨,其作用在于使围岩与挡墙成为一体,从而加大挡墙的承受力,防止料浆侧漏。挡墙的基本骨架完成后再进行混凝土挡墙的制作。混凝土刚性挡墙内部结构见图5。混凝土的厚度根据空区的大小及挡墙尺寸决定,采用强度等级42.5普通硅酸盐水泥,灰砂比1∶4,普通2.4 m×2.4 m挡墙的混凝土厚度取600 mm,具体厚度可根据挡墙尺寸具体设计。

井下挡墙采用钢筋混凝土挡墙。在每分段回采结束后即可施工挡墙,施工位置为分段联络巷靠近采场一侧。

2.7.2 采场充填

采场充填采用胶结充填和水砂充填2种方式。一步采采场采用胶结充填,灰砂比1∶4,浓度65 %~70 %,胶凝材料为胶固料[7]。利用上一分段的出矿联络巷进行充填,充填时预留3 m空间作为上分段采场出矿作业空间。二步采采场先水砂充填,后胶结充填浇面,要求浇面的强度达到1 MPa以上,浇面厚度0.5 m。

2.8 主要技术经济指标

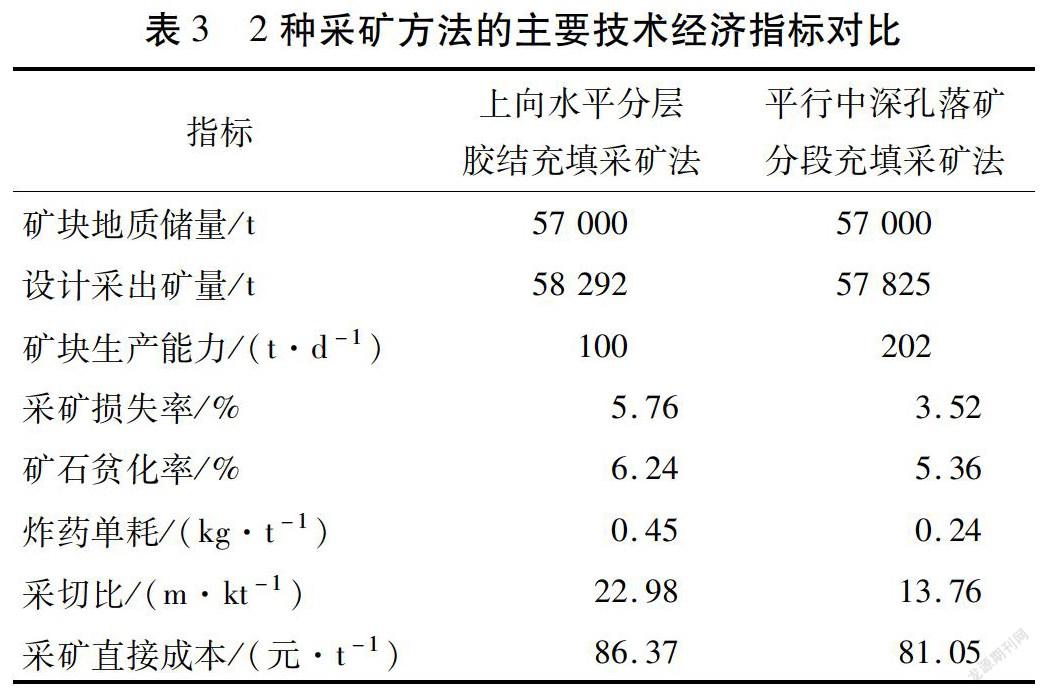

平行中深孔落矿分段充填采矿法由于采用下向中深孔凿岩,施工精度高、装药方便,生产能力较上向水平分层胶结充填采矿法明显增加;生产成本也因炸药单耗减少和胶结充填比例减少而大幅降低;工人及设备在提前支护的拉底巷道内作业,安全性较高。但是,与此同时,中深孔爆破容易导致采场边帮不稳固,很难进行特别维护,矿石贫化率相对较高。2种采矿方法的主要技术经济指标对比见表3。

由表3可知,平行中深孔落矿分段充填采矿法相对原采矿方法采矿直接成本降低了5.32元/t。目前,石湖金矿101号脉急倾斜中厚矿体开采年供矿量12万t左右,储量约136万t,金金属量约5.5 t,采用平行中深孔落矿分段充填采矿法开采,预计每年可为矿山节约成本约63.84万元,共新增效益约440.00万元。在为矿山创造效益及节约成本的同时,通过新的采矿工艺实施,采场内人员及设备安全性大大提高。这为矿山均衡发展提供技术支撑,同时对于矿山生产作业安全,以及企业和谐发展与和谐社会建设具有重大的现实意义。

3 结 论

1)针对石湖金矿急倾斜中厚矿体开采存在的技术问题,提出了平行中深孔落矿分段充填采矿法。该方案不仅减小了采切工程量,而且通过对采场顶板和上盘进行支护,保障了工人和设备作业安全,同时采用电动遥控铲运机进行出矿,成功解决了工人在暴露面下长时间作业、回采效率低、生产成本高等问题。

2)由主要技术经济指标可以看出,平行中深孔落矿分段充填采矿法在提高生产效率、降低生产成本上的优势比较明显,其采场综合生产能力202 t/d,采矿直接成本相对原采矿方法降低了6 %左右,为矿山带来了较大的经济效益。

[参 考 文 献]

[1] 黄毅,许艳秋.有底柱分段崩落法在缓倾斜不稳固厚矿体中的应用[J].企业技术开发(学术版),2016,35(7):61-63,87.

[2] 赵亚鹏,张培森,武守鑫.逆断层两盘开采诱发顶底板及断层应力变化规律的试验研究[J].煤矿安全,2017,48(5):53-56,60.

[3] 张耀平,徐佑民,王林.安庆铜矿复杂难采矿体回采研究[J].矿业研究与开发,2015,35(8):15-18.

[4] 穆怀富,林东跃.无底柱小分段崩落采矿法在急倾斜不稳固薄矿体开采中的应用[J].黄金,2015,36(10):44-47.

[5] 田志剛,向军.底柱机械化回采技术试验与应用[J].采矿技术,2015,15(3):9,21.

[6] 顾生春,董群柱,王海文,等.盘区机械化上向水平分层充填法在哈图金矿的应用研究[J].采矿技术,2018,18(4):4-7.

[7] 吴浩,赵国彦,陈英,等.非胶结充填材料侧限压缩变形机制及级配效应[J].采矿与安全工程学报,2018,35(6):1 225-1 232.