软质吸音棉与注塑产品连接方式的应用探讨

房彦明 张艳军

摘要:随着汽车行业的发展,塑料件在汽车行业上的使用也越来越广泛,而塑料产品与其对手件的连接方式显得尤为重要,本文重点介绍汽车零部件常用吸音棉产品与塑料件的连接方式以及设计技巧。

关键词:汽车;吸音棉;连接技术;应用;探讨

0 引言

汽车行业发展迅速化、智能化,塑料件在汽车行业中的应用越来越广泛,并且为满足顾客精致感知,提升汽车内部NVH[1]性能,软质吸音棉被大范围应用,起到吸音隔热、轻量化作用,然而吸音棉与塑料件的连接技术显得尤为重要,直接对装配品质产生不同的影响。

1 软质吸音棉的材料特性以及吸音的影响因素

软质吸音棉材料,又称为双组分吸音棉,材料的吸音性能与其组织结构、厚度以及其使用环境等几何结构参数和物理参数有关系,内部微观结构[2]成纤细茧棉状,蓬松有大量间隙,且间隙分布较为均匀,在材料内部是彼此交错贯穿的,间隙对外敞开,与外界相通,使声波易于进入间隙内。

1.1 材料厚度对声学性能的影响

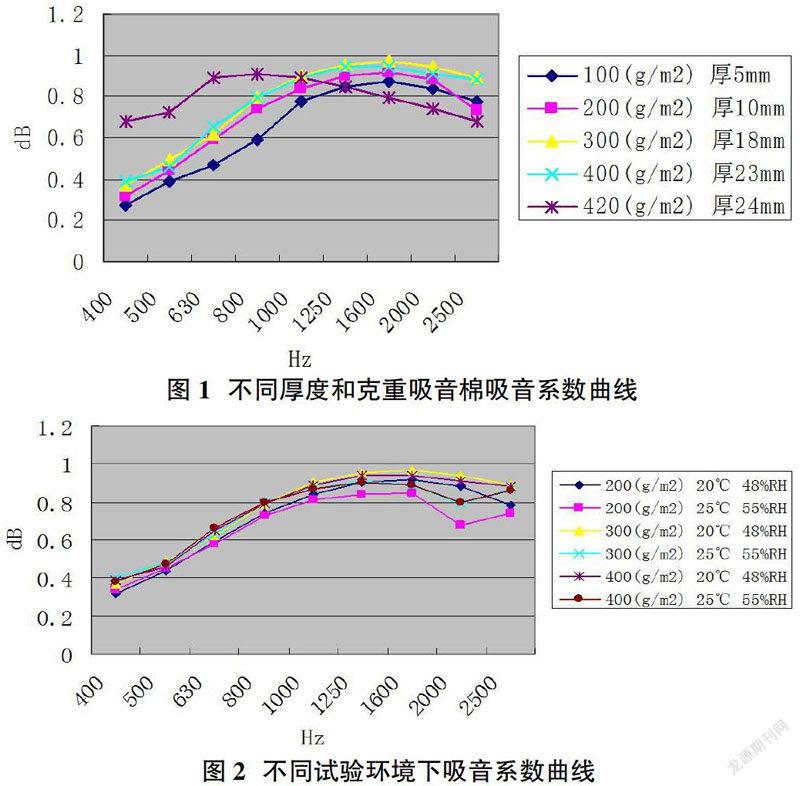

图1为不同厚度(5mm、10mm、18mm、23mm、24mm)和克重(100g/m2、200g/m2、300g/m2、400g/m2、420g/m2)双组份吸音棉材料吸音系数的测试结果。

从图1可知,5种不同厚度和克重的吸音性能曲线都成抛物线状,表明随着材料厚度和克重的增加,吸音性能也在增加,其中在厚度为24mm,克重为420g/m2时的中频吸音系数出现了最高值,在中高频段,5种型号均表现出了明显稳定的吸音性能,到了2000Hz以后的高频段,出现平缓趋势,这说明该结构双组份吸音棉材料在中高频段表现出较好的吸音性能。

从总体上看,双组份吸音棉材料的吸音性能与厚度和克重有着一定的关系,结构相同的情况下,介于厚度和克重的优势,它能表现出较好的声学效果。

1.2 试验环境对声学性能的影响

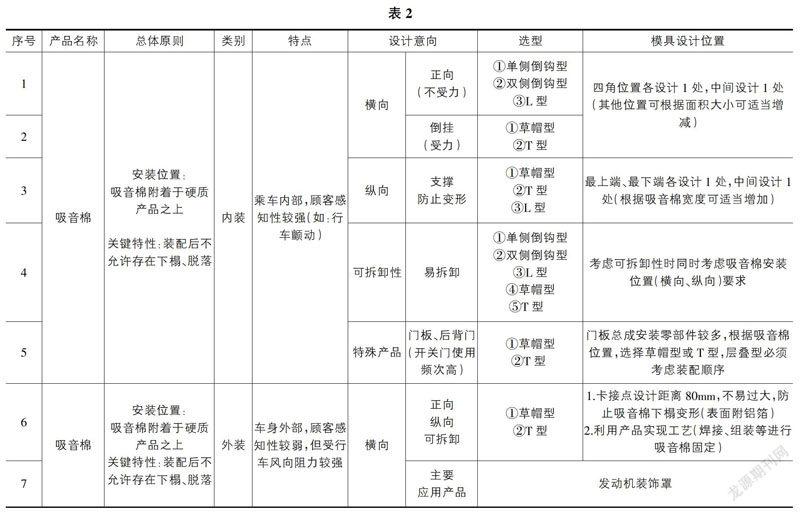

图2是对不同型号(200g/m2、300g/m2、400g/m2)吸音棉材料,在不同试验环境(温度、湿度)下吸音系数的测试结果。

从图2整个曲线结果可知,低频到中频表现出增加趋势,中频段变化趋势相对稳定,到高频段出现平缓趋势,随着试验环境(温度、湿度)的增加,低中频的吸音系数无明显变化;在高频2000Hz附近曲线有一定波动,表现出数值下降,在高频段,曲线结果趋于集中现象,数值也相对稳定,总体表明试验环境(温度、湿度)对吸音棉材料的声学性能存有一定的影响,总体影响不明显。

2 软质吸音棉与硬质塑料件的连接技术

吸音棉与塑料件的连接方式常用为以下6种,主要为单侧倒钩型、双侧倒钩型、草帽型、T型、L型以及U型,选择何种连接方式主要是由产品结构(内装或外装)、产品位置、可拆卸性以及使用频次影响的,因此,在选型时,首先确定我们要达到的功能要求。

2.1 连接方式类型

2.1.1 单侧倒钩型(表1)

结构:单侧倒钩型结构比较简单,卡接位置为锥形结构,依据卡接壁变形量进行固定。

设计原则:端部卡接位置突出高度3-4mm,整体卡接高度5-6mm,壁厚2.5mm(具体设计高度需要依据吸音棉的厚度以及压缩量进行确定),主要适用于卡接强度要求较低的产品。

2.1.2 双侧倒钩型

结构:双侧倒钩型与单侧倒钩型结构相同,增加左右对称结构,目的为提升单件的卡接强度。

設计原则:双侧卡接距离一般为5mm以内,对手件一般为圆孔通孔结构,实现与倒钩型卡接结构配合,主要适用于产品结构简单,使用频次较低的产品。

2.1.3 草帽型

结构:草帽型结构比较复杂,端部以及支撑壁均存在加强筋结构。

设计原则:整体卡接高度6-7mm,壁厚2.5mm,与对手件卡接量为3mm左右,因为草帽型结构强度高、干涉量大,其适用于要求比较高的产品连接,如:震动频繁、使用频次高、可拆卸性频次高。

2.1.4 T型

结构:T型与草帽型结构类似。

设计原则:整体卡接高度6-7mm,壁厚2.5mm,上部卡接端面壁厚1.5-2mm(实现卡接预变形,对手件容易进入)与对手件卡接量为3mm左右,适用于强度高、使用频次较多的产品。

2.1.5 L型

结构:结构简单,整体柔软,易变形,两处卡接结构设计为对称布置方式(防脱结构)。

设计原则:整体高度6-7mm,壁厚1.5-2mm,多适用于吸音棉倒挂结构。

2.1.6 U型

结构:与L型结构类似。

设计原则:一般设计在产品边缘,此种类型应用较少。

2.1.7 其他

利用产品自身结构进行吸音棉的卡接固定,从而达到减少卡接数量的目的。

①卡扣座、BOSS柱:利用塑料件自身卡扣座、BOSS柱结构,将吸音棉进行Z向固定,吸音棉可根据卡扣座、BOSS柱的形状、大小进行随型开孔,保证吸音棉与其对手产品结构的配合,一般为间隙配合,单边间隙量为4-5mm。②组装手顺压合(层叠型):产品在装配时,需要安装配合零部件,如:钣金支架、线束、行程开关等零部件,吸音棉可适当装配至内部,首先进行吸音棉安装,然后安装其他零部件,借用零部件的固定位置同步实现吸音棉的固定配合。

2.2 卡接结构与模具设计的关系

六种卡接结构均存在负角,垂直开模无法实现,因此模具设计时要设计侧抽芯或斜顶结构,设计时考虑因素:①侧抽芯或斜顶位置模具水路进行避让,防止干涉;②侧抽芯或斜顶结构尽量设计在产品边缘,节省模具材料成本及缩小模具面积;③卡接结构仅为固定作用,在保证功能前提下,结构设计保证短、小、精简的原则;④模具背板上设计通孔结构,便于斜顶更换,方便操作。

2.3 卡接选型原则

原则:根据吸音棉装车结构(内/外装)、位置、可拆卸性、使用频次四方面进行选择。(表2)

2.4 与传统连接方式对比

因吸音棉材质为薄松结构,柔软性较强,传统连接方式为采用手持超声波焊接机进行手工焊接,超声波焊接通过每秒发出几万次的振动音频[3],产生高温将吸音棉与热塑性塑料件软化、融合、凝固的过程,此过程为操作人员手工操作,焊接时间长短、按压压力大小直接影响产品品质(焊接时间长、按压压力大存在吸音棉焊穿、焊透,硬质塑料件表面鼓包问题;焊接时间短、按压压力小存在吸音棉焊接熔化强度不够,使用一定频次后存在吸音棉脱落的风险),品质问题极不稳定。

与现卡接连接方式对比,较传统方式存在以下优势:

①安全保障:取消焊接设备,人身安全得到保障;②能耗节省:节省电量使用,制造成本更低;③品质提升:卡接方式直接安装,避免了焊穿、焊透、表面鼓包问题。

3 结语

总而言之,吸音棉是实现汽车NVH性能提升的重要方面,要在把握产品品质的基础上,探索新思路、新方法的同时高效选择连接技术,在能耗、运行成本高效控制过程中充分发挥吸音棉装配功能作用,最大化提高汽车运行效率以及效益。

参考文献:

[1]刘宏玉,张军,章晓轩,刘从光,令宇龙,马壮壮.基于汽车内饰轻量化的NVH性能开发及应用[J].汽车工艺与材料,2014(10):1-9.

[2]石腾龙,梁海明,刘丹丹,梁军,黄江玲,吴开丰.双组分吸音棉在乘客舱前围挡板隔音垫上的应用[J].汽车工艺与材料,2015(05):58-64.

[3]王育慷.超声波原理与现代应用探讨[J].贵州大学学报(自然科学版),2005(03):288-290.