不同摩擦副在MM3000型试验机和TM-3型台架机上的对比试验研究

陈飞雄 颜君毅 刘毅 王铁军

摘要:在MM3000型试验机和TM-3型台架机上,在0.40-0.50MP制动压力、80-200km/h制动速度下,对比了不同摩擦副干态工况条件的平均摩擦系数与磨损量。结果表明:克诺尔铜基摩擦材料配对钢制动盘的摩擦副在MM3000试验机上的摩擦系数高于在TM-3台架机上的摩擦系数。相反,克诺尔铜基摩擦材料和金属陶瓷摩擦材料配对碳陶制动盘的摩擦副在MM3000试验机上的摩擦系数都低于在TM-3台架机上的摩擦系数。另外,不论是MM3000试验机,还是TM-3台架机,克诺尔铜基摩擦材料配对碳陶制动盘时的磨损量最大,克诺尔铜基摩擦材料配对钢制动盘时的磨损量居中,金属陶瓷摩擦材料配对碳陶制动盘时的磨损量最小。

Abstract: On MM3000 and TM-3 testing machines, the average friction coefficient and wear amount of different friction pairs under dry condition were compared under 0.40-0.50MPa brake pressure and 80-200km/h brake speed. The results show that the friction coefficient of the friction pair composed of the steel brake disc matched with the Knorr copper based friction material on MM3000 testing machine is higher than that on TM-3 testing machine. On the contrary, the friction coefficient of the friction pair composed of the carbon ceramic brake disc matched witch the Knorr copper base friction material or the cermet friction material on MM3000 testing machine is lower than that on TM-3 testing machine. In addition, whether it is MM3000 testing machine or TM-3 testing machine, the wear amount of knorr copper-based friction material matched with carbon ceramic brake disc is the largest, that of knorr copper-based friction material matched with steel brake disc is the middle, and that of cermet friction material matched with carbon ceramic brake disc is the smallest.

關键词:摩擦副;擦系数;磨损量;MM3000试验机;TM-3台架机

Key words: friction pair;friction coefficient;wear amount;MM3000 testing machine;TM-3 testing machine

0 引言

近十年来,我国轨道交通,特别是高铁获得快速发展,己建成全球规模最大的高铁网,拥有世界运营速度最快的时速350公里的“复兴号”中国标准动车组高铁。基础制动摩擦幅做为高铁的核心技术和关键零部件,关乎高铁的运行安全和成本,对助推高铁发展起到积极推动作用。在摩擦副研制开发中,摩擦制动试验检测装备和技木起到关键保障作用。西安顺通机电应用技术研究所(简称“机电所”)作为我国轨道交通领域摩擦制动试验检测装备的专业设计和生产单位,近年来不仅为轨道交通行业提供了专业的摩擦制动试验检测装备,助推了我国制动闸片、制动盘的国产化,而且还积极对外开放自己的摩擦制动试验检测平台,帮助企业、高校、院所研制开发高铁摩擦幅产品。本文依托机电所开放的检测平台,在MM3000型摩擦试验机上开展了不同摩擦副的材料工艺选型试验(图1),在TM-3型1:3台架摩擦试验台上开展了不同摩擦副产品工艺试验(图2),对不同摩擦副的对比试验结果进行了总结分析。

1 试验方法

1.1 摩擦副结构设计

根据1:1台架试验规范,按照单位面积吸收功(J/cm2)、摩擦半径线速度(km/h)、单位闸片面积上的承载力(MPa)相等的原则来模拟计算,确定MM3000型摩擦试验机、TM-3型1:3摩擦试验台架机的摩擦副结构设计。

用于MM3000试验机的摩擦副由制动盘与三块120O对称分布的摩擦块配对而成。见图3。制动盘直径160mm,摩擦块摩擦面尺寸20*15mm。

用于TM-3台架机的摩擦副由制动盘与两侧闸片配对而成。见图4。制动盘直径500mm,两侧闸片各含6块闸片,闸片摩擦面为带直径12mm中心孔的边长27mm等边六边形面。

1.2 摩擦制动试验

MM3000试验机的有效摩擦半径32mm,有效摩擦面积900mm2,制动惯量0.85kg·m2。先在100km/h制动速度、0.50MPa制动压力下进行磨合,保证摩擦副贴合面积达到80%以上。然后,按0.50MPa制动压力,分别在80、120、160、200km/h等制动速度下进行干态工况下的制动试验各10次、测试不同制动速度下的平均摩擦系数和整个磨合和制动试验完成后的摩擦块平均单片磨损量(以磨损高度计)。

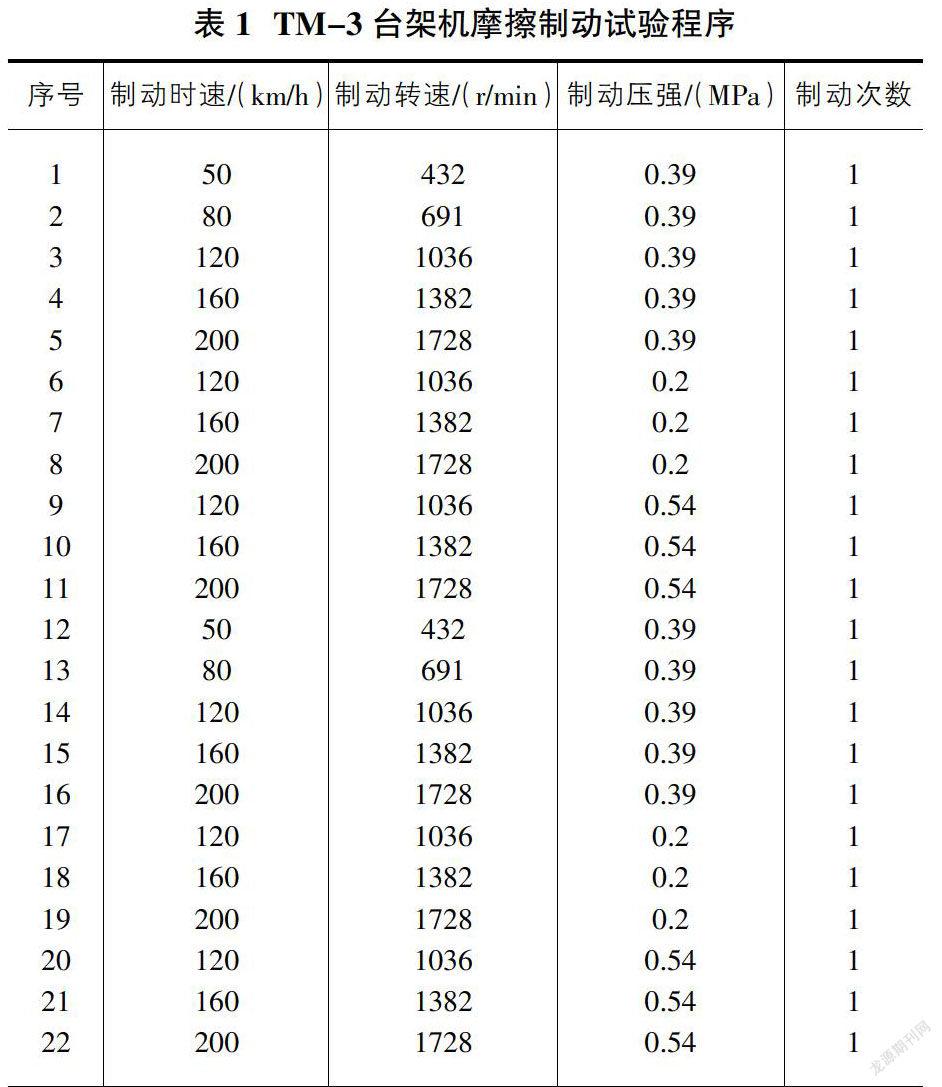

TM-3台架机的有效摩擦半径165mm,有效摩擦面积9228mm2,制动惯量170kg·m2。先在120km/h制动速度、0.50MPa制动压力下进行磨合,保证摩擦副贴合面积达到80%以上。然后按表1程序进行干态工况的制动试验。测得80、120、160、200km/h等制动速度下的平均摩擦系数,及整个磨合和制动试验完成后的闸片总磨损量(以磨损重量计)。

1.3 摩擦副材料

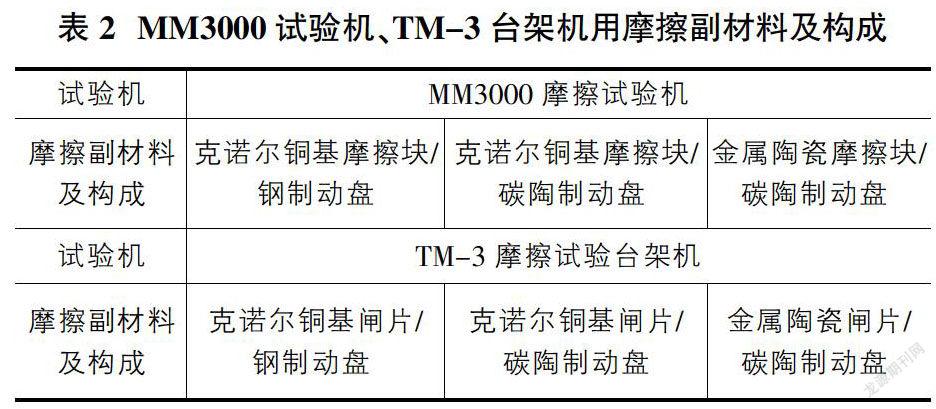

MM3000试验机、TM-3台架机用摩擦副见表2。制动盘有30CrMo钢、碳陶复合材料两种。配对制动盘的摩擦副对偶有进口克诺尔铜基摩擦材料和金属陶瓷摩擦材料两种。

2 试验结果与讨论

2.1 MM3000试验机的摩擦系数与磨损量

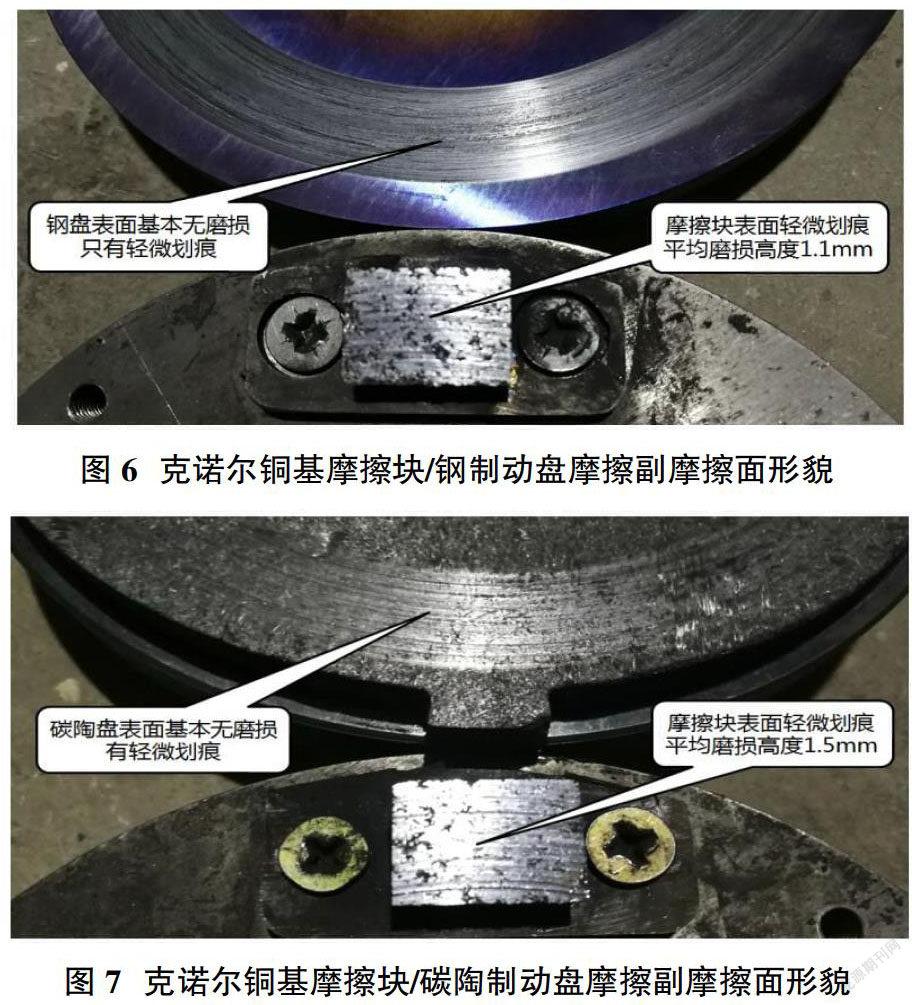

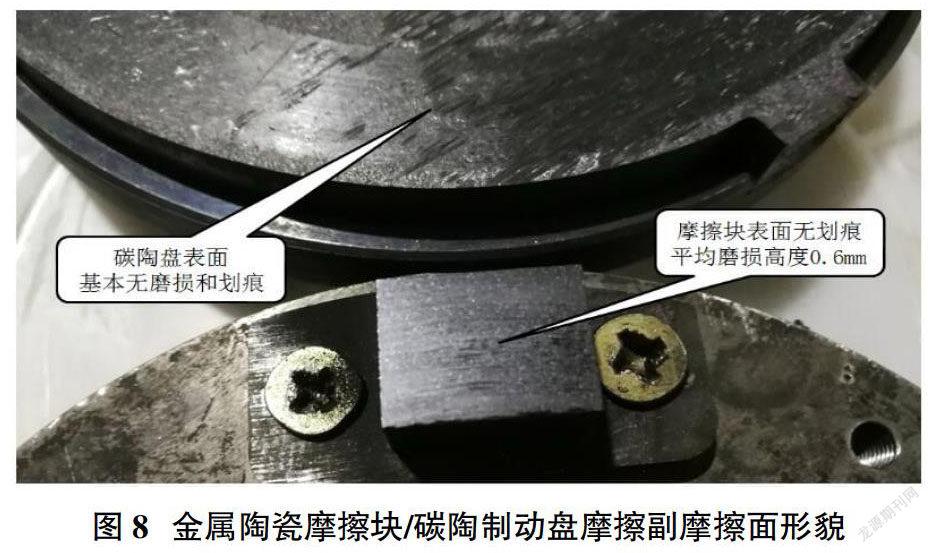

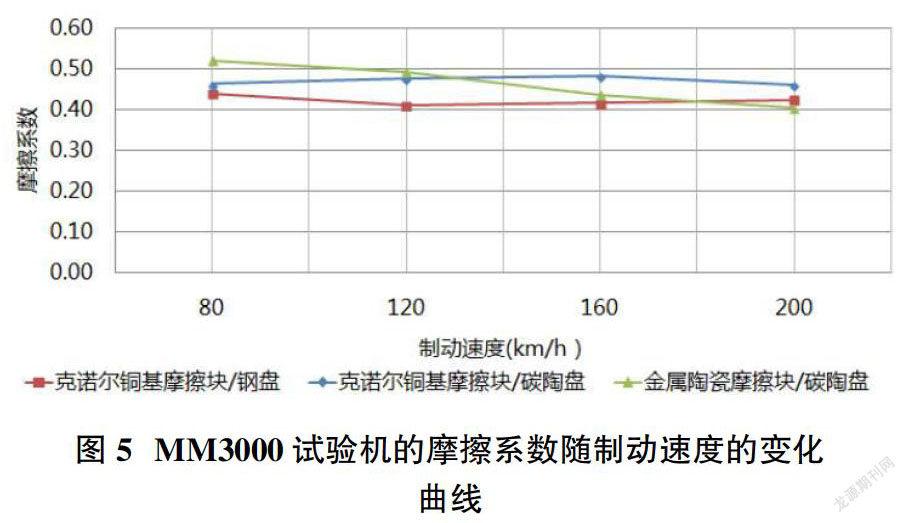

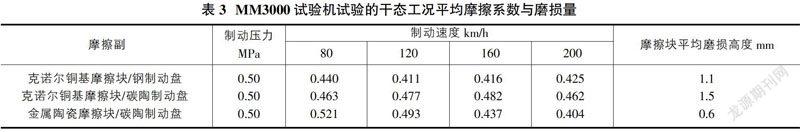

从表3可知,在MM3000试验中,在0.5MPa制动压力、80-200km/h制动速度的干态工况制动条件下,克诺尔铜基摩擦块/钢制动盘摩擦副的平均摩擦系数最低,为0.411-0.440,波动幅度小,为0.029。制动盘由钢材料换成碳陶材料后,克诺尔铜基摩擦块/碳陶制动盘摩擦副的平均摩擦系数整体上升,为0.462-00.482,波动幅度也小,为0.020。摩擦块由克诺尔铜基材料换成金属陶瓷材料,制动盘由钢材料换成碳陶材料后,金属陶瓷摩擦块/碳陶制动盘摩擦副的平均摩擦系数也整体上升,为0.404-0.521,波动幅度有较大增加,为0.117。进一步由图5可以看出,克诺尔铜基摩擦块/钢制动盘摩擦副的摩擦系数随制动速度的变化平稳,呈先下降后上升的趋势,拐点出现在120km/h的0.411。克诺尔铜基摩擦块/碳陶制动盘摩擦副的摩擦系数随制动速度的变化也平稳,但呈先上升而下降的趋势,拐点出现在160km/h的0.482。而金属陶瓷摩擦块/碳陶制动盘摩擦副的摩擦系数随制动速度的变化幅度大,整体呈线性下降趋势,从80km/h的0.521降至200km/h的0.404。另外,从表3可知,克诺尔铜基摩擦块配对钢制动盘时,摩擦块平均磨损高度为1.1mm。克诺尔铜基摩擦块配对碳陶制动盘时,摩擦块平均磨损高度增加,为1.5mm。金属陶瓷摩擦块配对碳陶制动盘时,摩擦块平均磨损高度减少,为0.6mm。

克诺尔铜基摩擦块配对钢制动盘的摩擦学匹配性好,摩擦块的磨损量适中。当制动盘换成碳陶材料时,由于碳陶材料是不同于钢材料的一种碳纤维增强碳基、碳化硅基的摩擦复合材料[1],材料中的碳化硅陶瓷增加了耐磨性、同时也提高了摩擦系数,而碳基、碳纤维又能起到减摩作用,综合作用的结果使得克诺尔铜基摩擦块配对碳陶制动盘仍有较好的摩擦学匹配性,但摩擦系数整体有所提高,摩擦块的磨损高度也有所增加。当制动盘、摩擦块分别都换成碳陶材料、金属陶瓷材料后,由于金属陶瓷材料是不同于克诺尔铜基材料的一种以陶瓷为主体相,以金属为强化相的粉末冶金摩擦材料[2],材料中的主体陶瓷相提高了材料硬度和耐磨性,因此也改变了材料的摩擦磨损性能,使得金属陶瓷摩擦块配对碳陶制动盘的摩擦副也具备了一定的摩擦学匹配性,摩擦块的磨损高度明显减小,说明耐磨性改善了。但摩擦系数随制动速度的变化幅度也增大了。

图6-图8为不同摩擦副的摩擦表面形貌。可见,克诺尔铜基摩擦块配对钢制动盘、碳陶制动盘时,摩擦副表面都比较光滑,制动盘磨损不明显。见图6、图7。相对而言,金属陶瓷摩擦块配对碳陶制动时,摩擦副表面更光滑,制动盘与摩擦块的相互保护性很好。见图8。这说明,摩擦副在制动时,摩擦表面没有出现明显的磨粒磨损和粘着磨损,因而制动也较平稳,没有出现啸叫和火花,说明摩擦块与制动盘的摩擦学适配性较好。

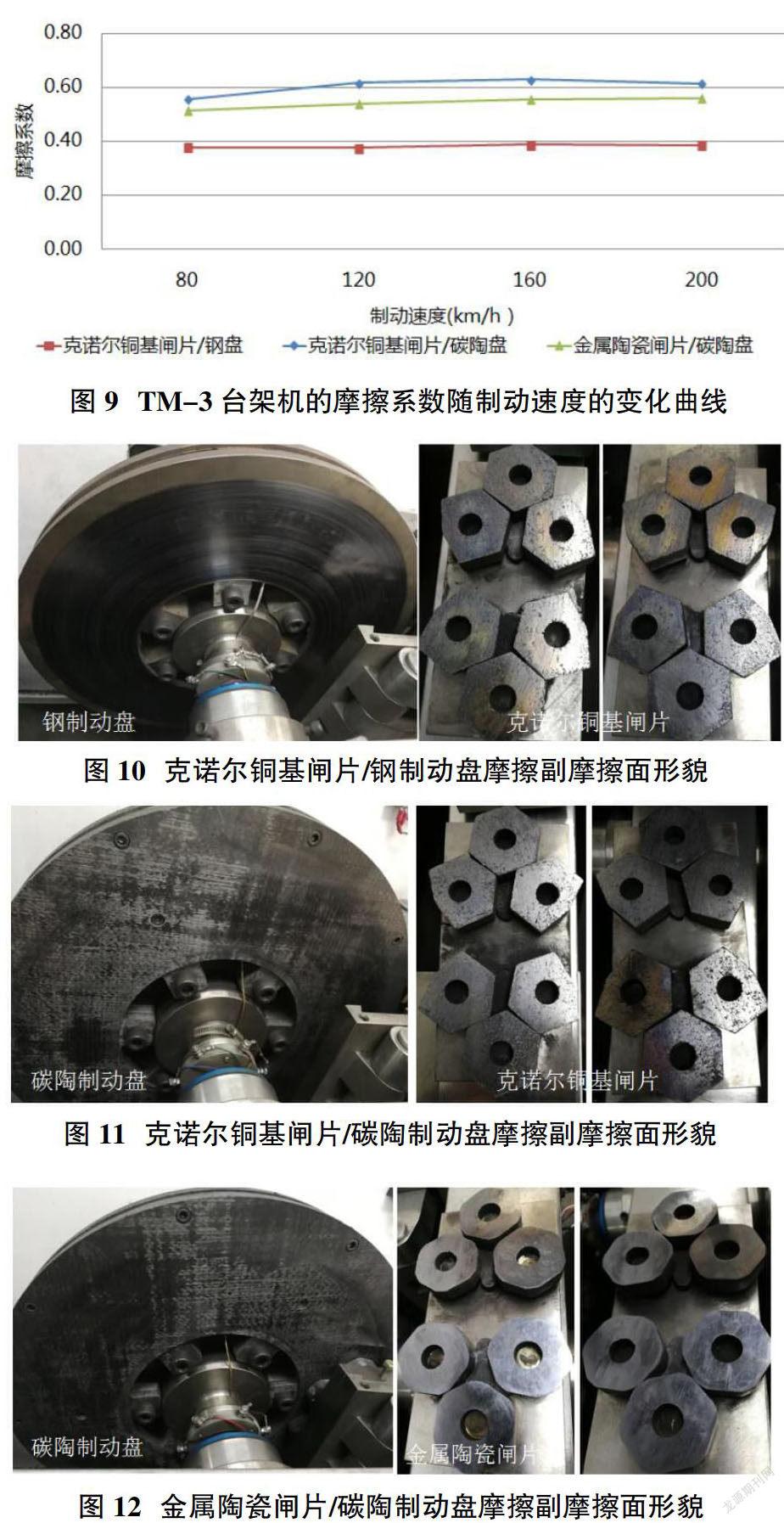

2.2 TM-3台架机的摩擦系数与磨损量

从表4可知,在TM-3台架机试验中,在0.4MPa制动压力、80-200km/h制动速度的干态工况制动条件下,克诺尔铜基闸片/钢制动盘摩擦副的平均摩擦系数最低,为0.376-0.388,波动幅度很小,为0.012。制动盘由钢材料换成碳陶材料后,克诺尔铜基闸片/碳陶制动盘摩擦副的平均摩擦系数整体上升明显,为0.557-00.629,波动幅度也加大,为0.072。闸片由克诺尔铜基材料换成金属陶瓷材料,制动盘由钢材料换成碳陶材料后,金属陶瓷闸片/碳陶制动盘摩擦副的平均摩擦系数也整体上升,但上升程度小于克诺尔铜基闸片/碳陶制动盘摩擦副,为0.514-0.560,波动幅度也增加,但也小于克诺尔铜基闸片/碳陶制动盘摩擦副,为0.046。进一步由图9可以看出,克诺尔铜基闸片/钢制动盘摩擦副的摩擦系数随制动速度的变化很平稳,但与MM3000试验机上克诺尔铜基摩擦块/钢制动盘摩擦副一样,仍能看出摩擦系数先降后升的趋势,拐点出现在120km/h的0.376。克诺尔铜基闸片/碳陶制动盘摩擦副的摩擦系数随制动速度的变化也是表现出与MM3000试验机上克诺尔铜基摩擦块/碳陶制动盘摩擦副完全相同的特征,呈先上升而下降的趋势,拐点出现在160km/h的0.620。而金属陶瓷闸片/碳陶制动盘摩擦副的摩擦系数随制动速度的变化则表现出与MM3000试验机上金属陶瓷摩擦块/碳陶制动盘摩擦副完全相反的特征,整体呈线性上升趋势,从80km/h的0.514升至200km/h的0.560。此外,从表4可知,克诺尔铜基闸片配对钢制动盘时,闸片整体磨损量为6.4g。克诺尔铜基闸片配对碳陶制动盘时,闸片整体磨损量加大到8.3g。金属陶瓷闸片配对碳陶制动盘时,闸片整体磨损量下降,与克诺尔铜基闸片配对钢制动盘时的水平接近,为6.6g。说明金属陶瓷材料做为摩擦对偶闸片与碳陶制动盘配对,闸片的抗磨损能力提高了。

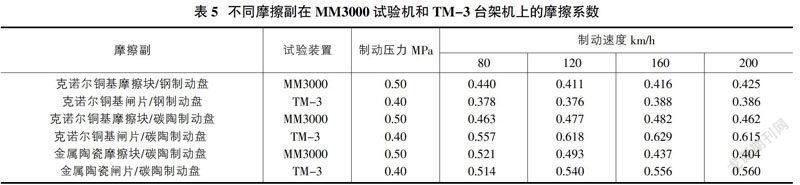

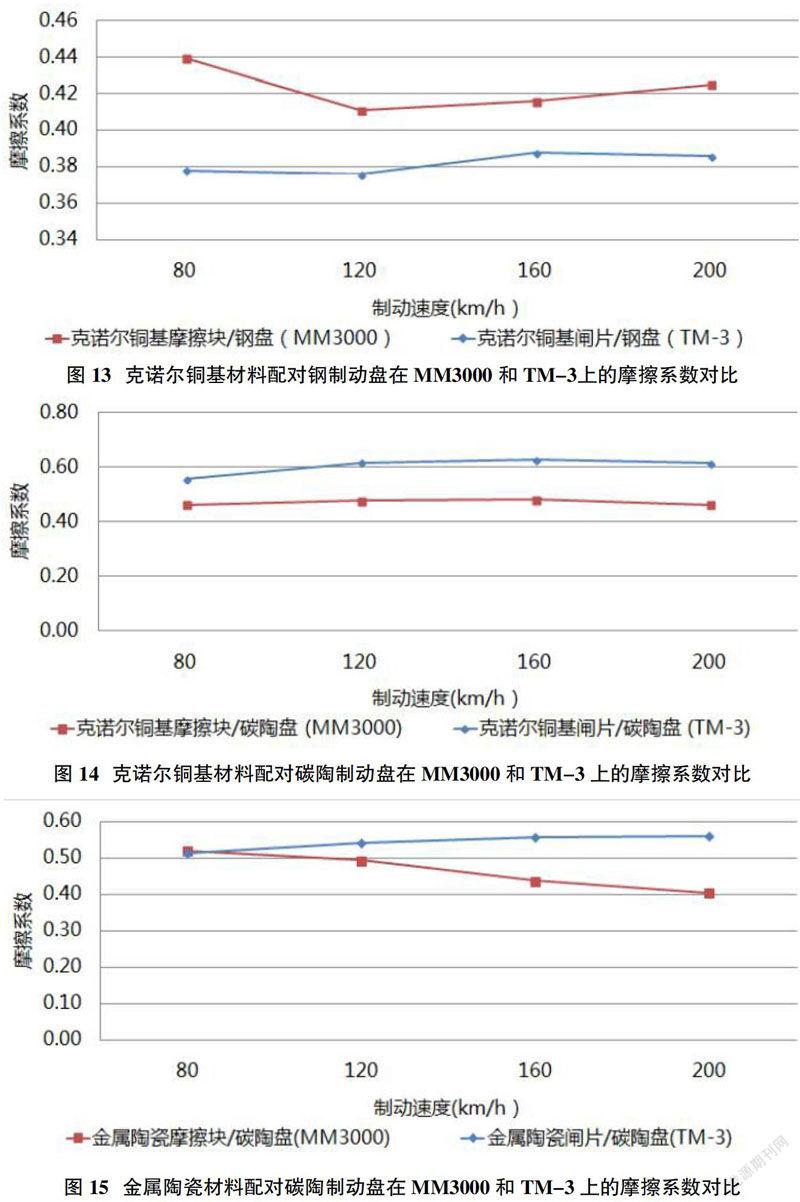

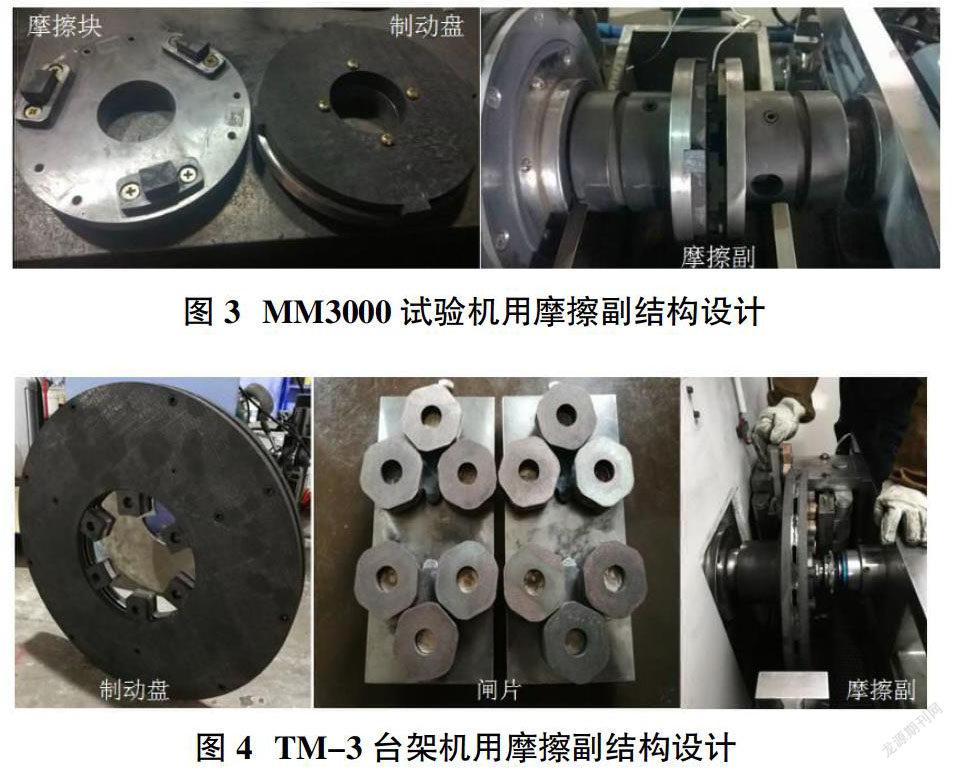

图10-图12为不同摩擦副的摩擦表面形貌。可见,克诺尔铜基闸片配对钢制动盘、碳陶制动盘时,摩擦副表面都比较光滑,制动盘磨损不明显。见图10、图11。金属陶瓷闸片配对碳陶制动时,摩擦副表面也较光滑,制動盘无明显磨损,金属陶瓷闸片摩擦面比克诺尔铜基闸片摩擦面更光滑、更细腻。见图12。这说明,摩擦副在制动时,摩擦表面没有出现明显的磨粒磨损和粘着磨损,因而制动平稳,没有出现啸叫和火花,说明闸片与制动盘的摩擦学适配性也较好。

2.3 不同摩擦副在MM3000试验机和TM-3台架机上的摩擦系数对比

从表5可知,克诺尔铜基摩擦材料配对钢制动盘的摩擦副(分别为克诺尔铜基摩擦块/钢制动盘和克诺尔铜基闸片/钢制动盘),在MM3000试验机上的摩擦系数(0.411-0.440)整体高于在TM-3台架机上的摩擦系数(0.376-0.388),摩擦系数随制动速度提升都呈现出先降后升的整体变化趋势,拐点都出现在120km/h,此點的摩擦系数最低,分别为0.411和0.376,见图13所示。克诺尔铜基摩擦材料配对碳陶制动盘的摩擦副(分别为克诺尔铜基摩擦块/碳陶制动盘和克诺尔铜基闸片/碳陶制动盘)在MM3000试验机上的摩擦系数(0.462-0.482)整体低于在TM-3台架机上的摩擦系数(0.557-0.629),见表5所示。由图14可以看出,摩擦系数随制动速度提升都呈现出先升后降的整体变化趋势,拐点都出现在160km/h,此点的摩擦系数最高,分别为0.482和0.629。由表5可知,金属陶瓷摩擦材料配对碳陶制动盘的摩擦副(分别为金属陶瓷摩擦块/碳陶制动盘和金属陶瓷闸片/碳陶制动盘)在MM3000试验机上的摩擦系数(0.404-0.521)也整体低于在TM-3台架机上的摩擦系数(0.514-0.560)。但从图15可以看出,摩擦系数随制动速度提升而变化的趋势在MM3000试验机和TM-3台架机上呈现出完全相反的特征,在MM3000试验机上,摩擦系数随制动速度提升而线性下降,而在TM-3台架机上,摩擦系数随制动速度提升而线性上升。这说明,克诺尔铜基摩擦材料做摩擦副对偶配对碳陶材料制动盘和钢材料制动盘时,在MM3000试验机和TM-3台架机上的摩擦系数都表现出好的关联性,具有相同的变化趋势,而金属陶瓷摩擦材料做摩擦副对偶配对碳陶材料制动盘时,在MM3000试验机和TM-3台架机上的摩擦系数表现出差的关联性,具有相反的变化趋势。这与金属陶瓷摩擦材料、克诺尔铜基摩擦材料不同的组织性能有关。

3 结论

采用钢制动盘、碳陶制动盘,选用克诺尔铜基摩擦材料、金属陶瓷摩擦材料配对制动盘做摩擦副对偶组成不同的摩擦副,分别在MM3000试验机和TM-3台架机上,按0.40-0.50MPa制动压力和80-200km/h制动速度进行干态工况条件摩擦制动试验,对比测试平均摩擦系数和磨损量,得出如下结论:

①克诺尔铜基摩擦材料配对钢制动盘的摩擦副,在MM3000试验机上的摩擦系数整体高于在TM-3台架机上的摩擦系数。而克诺尔铜基摩擦材料、金属陶瓷摩擦材料配对碳陶制动盘的摩擦副,在MM3000试验机上的摩擦系数都整体低于在TM-3台架机上的摩擦系数。②克诺尔铜基摩擦材料配对钢制动盘的摩擦副,在MM3000试验机和TM-3台架机上的摩擦系数随制动速度提升都呈现出先降后升的整体变化趋势,拐点都出现在120km/h。克诺尔铜基摩擦材料配对碳陶制动盘的摩擦副,在MM3000试验机和TM-3台架机上的摩擦系数随制动速度提升都呈现出先升后降的整体变化趋势,拐点都出现在160km/h。金属陶瓷摩擦材料配对碳陶制动盘的摩擦副,在MM3000试验机和TM-3台架机上的摩擦系数随制动速度提升呈现出相反的线性变化趋势,前者是线性下降,后者是线性上升。③不论在MM3000试验机上,还是在TM-3台架机上,金属陶瓷摩擦材料配对碳陶制动盘的磨损量都较小,显示出碳陶制动盘/金属陶瓷闸片做为摩擦副的抗磨性优势。

参考文献:

[1]徐永东,张立同,成来飞,等.三维针刺碳/碳化硅陶瓷基复合材料及其摩擦磨损性能[J].航空材料学报,2007,27(1):28-32.

[2]李立鑫,柳学全,丁存光,等.Cr3C2-Ni-Ti3SiC2新型减摩复合材料的高温摩擦学行为[J].中国有色金属学报,2014,24(2):424-430.

[3]郭进京,姜玉领,杨为民,贺亚飞.DLC薄膜涂层活塞环与不同材质灰铸铁气缸套摩擦性能的研究[J].内燃机与配件,2019(05):14-15.