核级主设备焊接技术探讨及展望

罗英 郑浩 邱天 黄炳炎 董元元 邱阳 余志伟

摘要:核级主设备在役期间长期承受高温、高压、中子辐照等作用,其质量和安全性要求极高。焊接作为主设备制造和安装过程中的基本手段,对主设备的质量和安全性影响极大。简要探讨我国核电主设备的焊缝类型、方法、焊材及存在的问题;对焊接的几大难点——镍基合金焊接、核级焊材国产化、钴基合金堆焊进行原因分析,提出了解决思路。对核级主设备焊接技术的发展方向进行简要的总结和展望,提出数值模拟仿真、焊接数字化建设、增材制造技术、先进焊接方法应用和智能化焊接应是未来的主要发展方向。

关键词:核级主设备;焊接材料;增材制造;数字化;智能化

中图分类号:TG47 文献标志码:C 文章编号:1001-2003(2020)09-0194-08

DOI:10.7512/j.issn.1001-2303.2020.09.20

0 前言

核电反应堆系统主设备主要包括:反应堆压力容器(RPV)、蒸汽发生器(SG)、稳压器(PRZ)、堆内构件(RVI)、控制棒驱动机构(CRDM)、主管道、主泵(RCP)等。核级主设备在役期间长期承受高温、高压、循环载荷、交变热载荷及中子辐照作用,因此对其质量和安全性都有极高的要求[1]。在核级主设备的制造和安装中,焊接是最基本、也是最重要的手段,焊缝类型主要分为承压焊缝和非承压焊缝。在焊接过程中,焊缝和熱影响区都经历了复杂的热循环冶金过程,焊缝质量受到焊接操作人员、焊材质量、焊接工艺、热处理等因素的共同影响。焊后可能出现焊接残余应力过大、变形、宏观缺陷、晶粒粗大和组织偏析等一系列问题。尤其是承压焊缝,其安全性和质量稳定性对反应堆系统的固有安全性产生直接影响。据统计,在我国核电项目主设备制造过程中产生的不符合项,与焊接相关的占比很大。为促进我国核电事业发展,核级主设备焊接技术能力的提升势在必行。

目前我国核电向着大型化、整体化、长寿化方向发展,同时又必须兼顾经济性与安全性[2]。为适应我国核电的发展趋势各主设备均展开了相应的研制优化工作。RPV大型锻件、一体化成型、长寿期材料;RVI由螺栓式连接改为整体式,整体式堆芯围筒和整体式上支承柱;SG总体结构优化设计;大尺寸复杂结构部件的整体锻造工艺;CRDM钩爪一体式成型等研制研究工作均取得了阶段性成果。随着上述工作的开展,为提升核电主设备的固有安全性及经济性,对核电主设备焊接质量、稳定性、焊缝性能等提出了更高的要求,对核电主设备焊接技术的发展提出了新的期望。

回顾和总结我国核电主设备焊接领域的成功经验、制造难点、技术能力、科研成果,并对未来核电主设备焊接技术的发展方向开展思索与探讨,提升我国核电主设备制造能力与技术水平,为我国核电事业的发展贡献力量。

1 核电主设备焊接浅析

1.1 焊缝类型、焊接方法

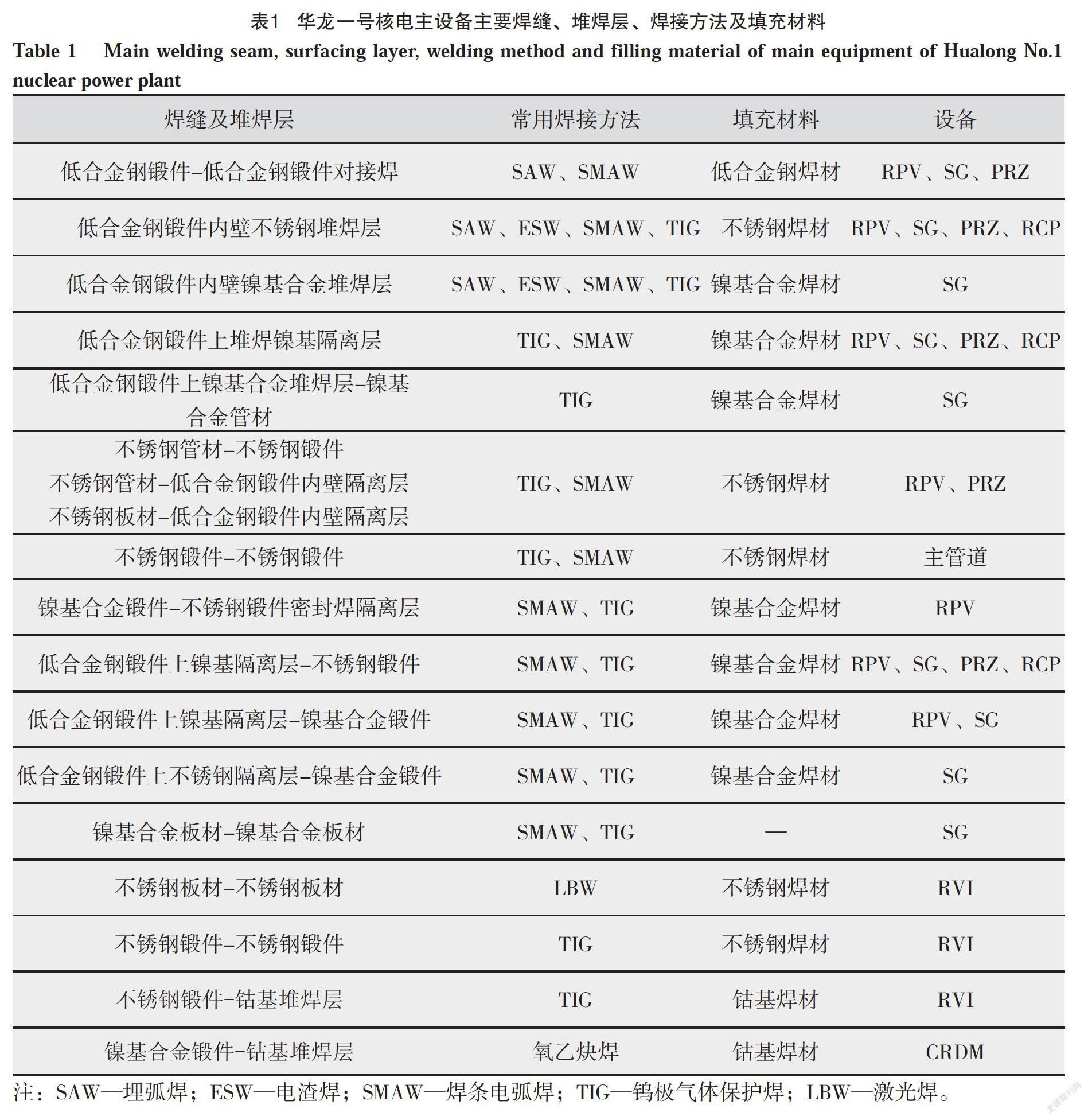

核电行业经过数十年的发展已从第一代核电堆型发展至第三代核电堆型。目前我国在建核电主要以具有自主知识产权的华龙一号三代核电为主,国内已开工建设4台机组,国外2台机组,拟建7台机组。核电行业经历了几十年的发展,但是各主设备的主要结构及其焊缝类型始终没有大的改变。以“华龙一号”为例简要介绍主设备的主要焊缝、堆焊层、填充材料、焊接方法、相关设备等,如表1所示。

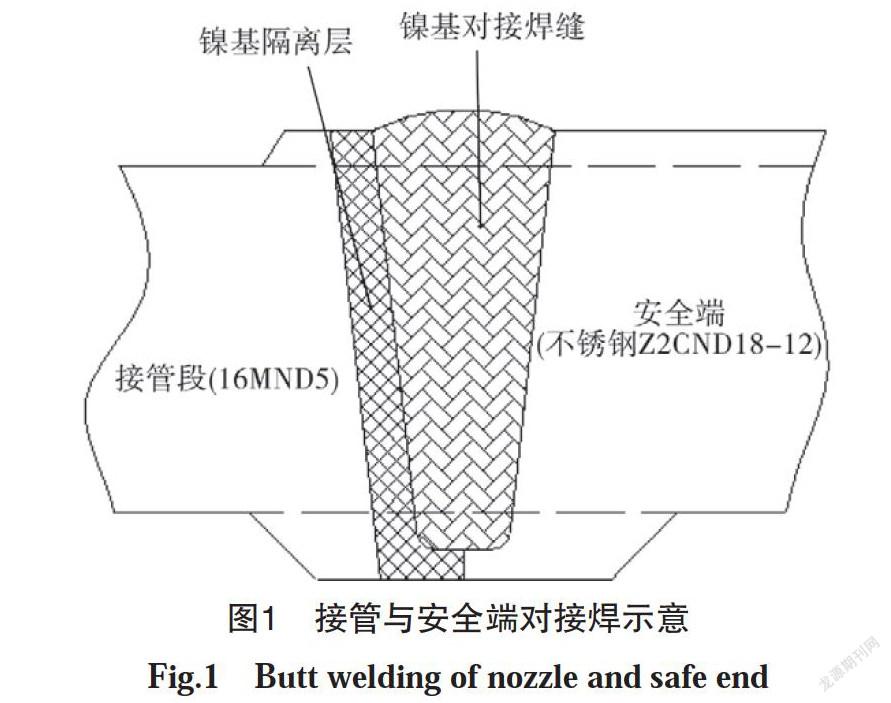

由表1可知,核电主设备所涉及的焊缝及堆焊层种类较多,包括同种金属对接焊、异种金属对接焊、同种金属密封焊、异种金属密封焊、异种金属堆焊和隔离层堆焊等。采用的焊接方法也多为成熟常用的焊接方法如SAW、ESW、SMAW、TIG、LBW、氧乙炔焊等。主设备低合金钢锻件间的对接焊缝多为承压焊缝,焊缝形式为环焊缝,通常称为主焊缝。应尽量采用窄间隙焊缝焊接,必须是全焊透焊缝。为保证主设备的耐蚀性,在RPV筒体内壁、SG下封头、PRZ及RCP低合金钢上堆焊不锈钢堆焊层,堆焊层包括过渡层和耐蚀层,过渡层堆焊采用309L型不锈钢焊材,耐蚀层堆焊采用308L型不锈钢焊材。RPV、SG、PRZ和RCP的接管嘴为低合金钢锻件,与其相连的管道为不锈钢管。在厂内预先焊接不锈钢安全端,以实现现场焊接为同种金属对接焊。低合金钢与安全端间的连接采用低合金钢—镍基隔离层—镍基对接焊缝—安全端的方式,如图1所示。RVI的部件多为不锈钢板材或锻件,吊篮筒体纵焊缝、法兰与筒体环焊缝、筒体间环焊缝采用埋弧自动焊,填充金属为ER308L。堆芯支承板与吊篮筒体间采用热丝TIG焊,填充金属为ER308L。为提升部件的耐磨性,在RVI的U型嵌入件(镍基合金锻件)上采用TIG焊方式堆焊钴基合金,在CRDM的钩爪(不锈钢锻件)上采用氧乙炔焊的方式堆焊钴基合金。主管道间采用TIG自动焊或手工TIG焊+SMAW的方法进行焊接,填充金属为316L或316LSi不锈钢焊材。

1.2 核级主设备焊接材料

焊接材料的良好性能是主设备焊缝质量稳定与性能优异的基本前提,“华龙一号”主设备使用的焊材材料主要分为四大类:低合金钢、不锈钢、镍基合金及钴基合金焊接材料,据统计一台“华龙一号”机组焊材用量达230余吨。低合金钢焊接材料主要应用于RPV、SG及PRZ的低合金钢锻件的对接焊,低合金钢对接焊缝多为承压主焊缝,对焊缝的强度及低温冲击韧性要求很高,以RPV为例,低合金钢焊缝熔敷金属RTNDT≤

-28.9℃,上平台能量≥104 J,主要使用的焊材为电弧焊焊条及埋弧焊焊丝/焊剂。不锈钢焊接材料主要应用于RPV、SG、PRZ及RCP低合金钢锻件的内壁堆焊、主管道间的对接焊及RVI的不锈钢锻件间的对接焊,包括308L和309L型不锈钢手工电弧焊焊条、TIG焊丝、埋弧焊焊带/焊剂、埋弧焊焊丝/焊剂,316L型手工电弧焊焊条与埋弧焊焊丝/焊剂。镍基合金焊材主要用于低合金钢锻件上的堆焊、隔离层及异种金属焊接,包括RPV上封头J型焊缝、RPV下封头与径向支承块的隔离层与对接焊缝、SG管板堆焊、接管与安全端隔离层及对接焊缝等。包括ENiCrFe-7手工焊焊条、ERNiCrFe-7/7A气保焊焊丝、EQNiCrFe-7/7A焊带与焊剂。钴基合金应用于RVI的U型嵌入件与CRDM钩爪上的堆焊层,以提升其耐磨性。

2 常见问题

国内核电主设备实现自主设计制造已经多年,其结构形式和采用的焊接方法均未发生太大改变。国内制造厂的焊接技术能力经过多年积累与沉淀已相当成熟,但在主设备的焊接制造过程中依旧存在一些技术难点与瓶颈。由于主设备的焊接自动化与智能化程度不高,焊接质量严重依赖于焊接人员的技术能力与责任心。在主设备的焊接过程中,虽然采用的焊接工艺成熟稳定,但仍不时出现探伤不合格的情况。除此以外镍基合金的焊接、焊接材料不能实现自主可控、钴基堆焊层堆焊也是困扰主设备焊接的难点。

2.1 镍基合金焊缝(堆焊层)

以RPV为例,在RPV的所有焊缝中,镍基合金焊缝(堆焊层)的焊接难度最大,也是核电行业公认的焊接难题。镍基合金流动性较差、润湿性差、容易产生气孔及夹渣。实际焊接过程中,镍基合金焊材每焊一道时,通常需要打磨一半的厚度以去除缺陷和裂纹,这极大地增加了工作量,降低了生产效率,同时也增加了焊缝的道间清理难度。镍基合金在焊接过程中常常出现微裂纹,主要表现为长度小于0.5 mm 的结晶裂纹和高温失塑裂纹(Ductility Dip Cracking,DDC)[3-5]。镍基合金焊材主要应用于RPV安全端的焊接、贯穿件与封头的J型焊缝以及部分位置的堆焊,如图1和图2所示。

据不完全统计,在国内不同项目的多台机组中,多组RPV接管安全端镍基焊缝都出现了探伤不合格。甚至在某台RPV上6个接管安全端,其中5个镍基合金焊缝出现探伤不合格需要返修,严重影响了工程进度。为解决该难题,国内各制造厂做了大量试验以避免缺陷和裂纹的产生,从而保证焊接质量,但到目前为止仍不能完全保证焊接质量。贯穿件与封头的J型焊缝,每根贯穿件与封头的位置关系都不一致,水压试验后又必须保证贯穿件的垂直度,因此J型焊缝的焊接必须依靠经验丰富的焊工完成。焊工在施焊过程中既要克服镍基合金流动性差、润湿性差等缺点,又要保证贯穿件的垂直度和焊接质量,因此J型焊缝成为了RPV焊接的难点之一。以国内某台核电机组RPV为例,J型焊缝先后出现多次探伤不合格的情况,耽误工期达半年以上,镍基合金的焊接问题同样困扰着SG和PRZ。

2.2 核级焊接材料

目前我国在建及在役的核电站主设备,其制造和安装过程中的焊接材料完全依赖于进口。以“华龙一号”RPV、SG、CRDM、RVI为例,其设计与制造都由我国完全自主,具有完全自主知识产权。其各零部件的锻造、机加工、焊接均由国内厂家完成,且所有原材料均由国产。但焊接所用的核级低合金钢、不锈钢、镍基合金、钴基合金焊接材料全部依赖进口,每台机组焊材用量约230 t,需花费约4 000万元。国内焊接材料行业,在核级焊接材料(如低合金钢、不锈钢、镍基合金焊材)的研制上有过一些尝试和探索,也取得了一定的研究成果,但目前尚未实现工程应用,与世界先进水平还存在着较大差距。主要原因有以下几点:(1)焊材金属的超纯冶炼困难、微量元素含量难以控制、合金成分配比难以把控。尤其以镍基合金焊材的制造难度最大,技术要求最高。在国际上主要被SMC、Sandvik等公司垄断。(2)国内焊材企业在焊接材料产品性能、可靠性质量评价体系的建立上有所欠缺。国产核级焊材质量稳定性较差,批次之间的性能和质量差异较大。(3)国产核级焊材在力学性能方面已能比肩进口焊材,甚至优于进口焊材。但焊接工艺性能却不如进口焊材。如工艺稳定性、电弧稳定性、脱渣性、成型外观等均较差。制造厂焊接人员普遍反映国产焊材能用但是不好用。对于钴基合金焊材,目前国内尚无任何研制基础。

核级焊材完全依赖进口给我国核电事业的发展带来了许多弊端。首先,焊材的成本大幅提升,供货周期难以控制,完全受制于人,存在影响项目工期的巨大风险,同时进口焊材将极大降低核电机组经济性。若实现核级焊材国产化,每台机组将降低成本近2 000万元。其次由于我国核电的大规模发展,核级焊材供不应求,导致进口焊材质量日趋下降。最后,鉴于目前的国际形势发展,核级焊材的进口存在因政治因素而被封锁的风险。核级焊材一旦被封锁,将极大影响我国核电事业的发展[6-7]。

2.3 钴基合金堆焊

钴基合金焊材在核电主设备焊接中用量较少,每台机组用量约100 kg。其用于CRDM钩爪堆焊层时,采用氧乙炔的焊接方法,同时对熔敷金属的硬度要求很高,最大值与最小值之间的偏差不得超过5 HRC,因此对焊接工艺及焊工的技术水平提出了很高的要求。在实际生产制造过程中,堆焊层一次合格率较低,材料浪费量大,目前尚无很好的解决方法。

2.4 解决思路

针对上述主设备焊接存在的常见问题,提出以下几点解决思路。

(1)主设备焊接自动化与智能化程度较低,焊接质量严重依赖于焊接人员的技术能力与责任心。从主设备的设计伊始,设计人员就应考虑主设备的焊缝设置及焊缝结构,尽可能地使焊缝适合自动焊,同时紧跟核电发展方向,提升主设备一体化水平,以减少焊缝数量降低焊接工作量。制造单位应根据自身情况,积极进行焊接技术升级,借鉴焊接自动化智能化程度较高的行业经验,如汽车、轨道车辆、航空航天等,大胆尝试焊接机器人等先进智能焊接设备,提升焊接自动化智能化水平。进一步完善强化质保体系,提升焊接人员薪资水平,提高焊接人员的专业技术能力。

(2)镍基合金焊接难度大,焊接时流动性较差、润湿性差、容易产生气孔及夹渣。这些特点是镍基合金的固有特性难以消除。通过优化提升现有焊接工艺和方法难以完全解决该问题。为突破鎳基合金焊接难题,应大胆尝试新的焊接方法与改变设计思路。可以尝试新的焊接方法如超声电弧焊、电子束、激光焊等。改进安全端的焊缝结构,填充金属由镍基合金改为梯度材料,或尝试新的制造方法,如不锈钢锻件与低合金钢锻件一体成型等。

(3)实现核级焊材国产化,必须集中设计单位、设备制造单位、焊材生产企业多方的优势资源,共同推进核级焊材国产化进程。研制并完善核级焊材生产全过程质量管控体系,建立与之匹配的焊接材料力学性能及工艺性能评价体系。解决国产焊材目前存在的问题,提升国产焊材质量稳定性,焊接工艺性能。实现核级焊材的自主可控。

(4)对于钴基合金堆焊问题,通过优化提升现有焊接工艺和方法难以解决。可尝试新的制造方法,如增材制造方法。研究不锈钢与钴基合金的一体式成型工艺或梯度材料制造工艺。

3 核级主设备焊接技术的未来发展

3.1 数值仿真模拟技术的应用

有限元模拟仿真技术在大型设备的設计制造过程中已经得到了广泛的应用,在核级主设备的设计阶段,有限元软件如ANASYS、MATLAB等都已实现了工程应用。目前先进的焊接专用模拟软件在航空航天、轨道交通、汽车等行业焊接领域发挥了积极作用。而核级主设备的焊接领域焊接专用模拟软件尚未实现工程应用。推动焊接专用模拟软件的应用将对核级主设备的焊接产生以下几点积极影响:(1)在设计阶段能对焊接产生的残余应力、应变、微观组织等进行预判,更为精确地研判主设备焊缝的应力状态与力学性能。提升主设备的固有安全性。(2)在进行焊接工艺评定前,先通过焊接模拟软件对焊接工艺的热输入量、焊道顺序、约束状态、预热温度、道间温度等工艺参数进行模拟计算。对后续的工艺评定进行指导,减少工艺试验工作量,提升工艺评定成功率与焊缝质量。(3)通过模拟计算能够得到主设备在焊接和焊后热处理后完整的应力场与温度场变化情况,更为直观准确地对主设备状态进行有效分析,避免过大的焊接残余应力对主设备结构及安全性产生影响[8-10]。

3.2 主设备焊接数字化建设

数字化反应堆建设是反应堆系统建设的重点方向之一,主设备焊接也必须紧跟数字化建设步伐,大力推进主设备焊接的数字化建设。主设备焊接的数字化建设应从以下几个方面开展。

(1)搭建主设备材料数据库,通过试验得到主设备常用的低合金钢、不锈钢、镍基合金、低合金钢焊材、不锈钢焊材、镍基合金焊材等材料的物性参数,尤其是高温物性参数。以便后续模拟分析及设计制造时调用。

(2)总结归纳主设备典型焊缝(低合金钢锻件间的主焊缝、不锈钢堆焊层、镍基合金隔离层等)的成熟合格的焊接工艺评定。在某型焊接模拟软件中对每项工艺评定进行模拟计算,得出应力应变场、温度场、升降温曲线等数值模拟结果。

(3)基于某焊接模拟软件进行二次开发,开发适用于核电主设备用的焊接专用软件,该软件主要具备以下几种功能:

①具备工艺评定与焊接工艺规程的逻辑关系,根据相应工艺评定自动输出工艺规程。

②软件具备记录主设备所有焊缝及堆焊层焊接工艺规程、支撑规程的焊接工艺评定、模拟计算结果的能力。能够实时调用查看任意一条焊缝或堆焊层的模拟计算结果。

③建立该软件与其他常用力学分析软件的接口,当对主设备整体或局部进行力学分析需考虑焊接因素影响时,能够实时调用相应模拟计算结果以供使用[11]。

3.3 增材制造

核级主设备制造一直采用锻造、焊接、机加工等制造方式,缺点有:制造周期长、原材料使用效率不高、锻造产品存在一次制造不合格的可能,一旦失败严重影响工期、组织均匀性难以保证等。目前,增材制造技术作为一种新型制造技术发展日趋成熟。其中电弧熔丝技术作为增材制造技术的一种,具有成型速率高、材料利用率高、成本相对较低等优点,尤其在大型零部件的制造上具有相当大的优势,并已在石油、化工、航空航天等领域有成功应用经验。从本质上说,电弧熔丝增材制造的成型过程就是焊接的冶金过程。目前国内已有研究团队应用电弧熔丝技术打印RPV样件,其力学性能比肩于锻件[12-13]。将电弧熔丝技术应用于RPV的制造,可实现RPV的整体成型制造,同时具有以下优点:制造周期较短,可实现快速制造、原材料利用率高、组织均匀性好,无尺寸效应、突破了传统制造方法受制于冶炼技术、冶炼设备、锻造设备的限制,克服了传统制造方法的诸多弊端。从源头上减少了RPV的焊缝,理论上可将焊缝完全消除。对于RPV的内壁不锈钢堆焊层、安全端镍基隔离层、异种金属接头等,采用电弧熔丝的制造方式,可实现一体化成型,省去堆焊过程。或通过改变丝材成分,实现异种金属间成分的梯度过渡,进一步提升隔离层及过渡层金属的力学性能与质量。电熔增材制造技术同样适用于SG及稳压器的制造。采用激光送粉或铺粉技术,应用于RVI复杂结构件、导向板、堆芯围筒、CRDM导向板、PRZ喷雾头等,都将有效地减少焊缝数量,提升设备可靠性及制作成本。目前该技术应用于核级主设备的制造仍有许多尚待解决的难点。首先,增材制造材料未经辐照试验验证,其抗辐照性能有待评价。其次,增材制造的材料是否应按焊缝进行评判,并进行相应的在役检查尚无权威结论。最后,增材制造技术在核行业的应用尚处于起步阶段,相关标准、力学评价体系、无损检验体系等都尚未建立。增材制造技术应用于核级主设备的制造符合核电行业大型化与整体化的发展方向,是一种颠覆式的技术创新,虽然目前有许多亟待解决的难题,但增材制造技术依旧是核级主设备制造技术未来的发展方向之一[14]。

3.4 先进焊接方法应用与智能化焊接技术推进

核电行业因其行业的特殊性,在焊接领域对于先进焊接技术的应用尝试相对保守,就核级主设备而言,目前采用的所有焊接方法都是传统焊接方法,先进的全自动与智能化焊接设备应用还不充分。随着焊接行业的发展,如激光焊、真空电子束焊、超声电弧焊等焊接方法与智能焊接机器人在很多行业都实现了成功的应用。与此同时,核电主设备向着大型化与一体化方向发展,未来RPV、SG、PRZ的主焊缝厚度可能越来越大,RVI和CRDM等焊缝的焊接精度要求越来越高,目前的焊接方式可能不再适用。因此尝试应用先进新型焊接方法与智能化焊接技术符合主设备未来的发展趋势。

激光焊具有焊接速度快、熔焊深度大、焊缝宽度小、热影响区小、残余应力小等优点。也具有焊接成本较大、装配要求较高等缺点。激光-电弧复合热源焊接技术是利用电弧能量降低激光功率而实现焊接的焊接技术,它发挥了激光与电弧焊各自的优势,同时互相弥补各自的不足,具有稳定焊接过程、增大熔深、降低装配条件等优点。目前,国内学者对这种焊接技术开展了大量的研究。激光焊在RVI上已实现了工程化应用,但在低合金钢锻件主焊缝及不锈钢锻件的窄间隙大厚度焊接激光焊接并不能体现其优势,而激光-电弧复合焊接技术为窄间隙大厚度焊接提供了新的思路[15-17]。

真空电子束焊是指在真空中施焊,具有功率密度高、穿透能力强、深宽比大、不开坡口、一次成型、焊缝化学成分纯净等特点。同时具有设备昂贵、真空要求高、焊接过程中产生X射线等缺点。局部真空电子束焊是在焊缝周围添加真空设备,该设备沿焊接方向随焊枪移动而移动,时刻保证被焊部位施焊时保持真空状态,其应用突破了真空電子束焊受真空室大小的限制,大大拓宽了真空电子束焊的使用条件。该项技术同样能够适用于低合金钢锻件主焊缝与不锈钢锻件对接焊的窄间隙大厚度焊接[18]。

超声电弧焊技术是在采用电弧焊接时对焊缝熔池施加超声波,超声波对焊缝熔池产生震荡和搅拌作用。超声电弧焊能够起到细化晶粒及消除焊接缺陷的作用。因镍基合金流动性差、润湿性差、容易产生气孔和夹渣,在焊接时也常常出现DDC裂纹与结晶裂纹,是核电焊接的难点之一。因此尝试将超声电弧焊接方法应用于RPV、SG、PRZ、RCP的安全端镍基隔离层和RPV贯穿件与封头的J型焊缝,以解决镍基合金的焊接问题[19-20]。

智能化焊接技术已在汽车、轨道客车、工程机械等行业实现了大规模的应用,据了解在某型高速动车组车体焊接中,自动焊焊接量已占整车焊接总量的80%,而核电主设备焊接的自动化智能化水平依旧偏低。核电主设备智能化焊接技术的推进应从以下几个方面开展:

(1)针对设备关键焊缝,以及焊接难度较大的焊缝如RPV上的贯穿件与封头、镍基隔离层、镍基对接焊缝等。根据焊缝结构特点及具体焊接工艺,大力研发或应用先进焊接设备,推进先进焊接机器人的应用。

(2)开展焊缝熔池实时监测技术研究,采用先进的视觉传感技术,在焊接过程中对焊缝熔池情况进行实时监测观察。抓取焊缝熔池关键参数(如熔深、熔宽、余高等),建立关键参数与焊缝质量的关系模型,实时判定焊缝焊接质量,提升安全性。

(3)焊接系统大平台的搭建,将智能化焊接设备、焊接模拟仿真、焊接工艺及工艺评定数据库、焊材数据库、焊缝熔池监测系统等,统一集成至焊接系统大平台中。实现焊接设备与焊接工程师的直接交互,实现远程控制、远程焊接、远程诊断,实现真正的智能化焊接[21]。

4 结论

以“华龙一号”主设备为例简要介绍了核级主设备的焊缝类型、主要焊接方法、无损检验方法、焊接填充材料。分析了目前主设备焊接所面对的难点,包括自动化智能化程度较低、镍基合金焊接难题、核级焊材严重依赖进口、钴基合金焊接难度较大等,并提出了相应的解决思路。为适应未来核电行业及主设备设计制造的发展趋势,对主设备焊接技术的发展方向进行了探讨。增材制造技术的迅猛发展对相关行业设备的设计、生产、检验产生了颠覆式的影响,焊接相关技术人员应紧跟增材制造技术的发展趋势,同时发挥自身优势,勇敢尝试将增材制造技术应用于主设备的设计与制造。推进数值仿真模拟与数字化在主设备焊接领域的应用,尝试新的焊接方法,将提升设计分析能力与主设备固有安全性,为主设备焊接提出新的思路。浅析我国核电主设备焊接与探讨对未来焊接的发展方向,为提升主设备安全性做出努力,为我国核电事业的发展贡献力量。

参考文献:

[1] 李承亮, 张明乾. 压水堆核电站反应堆压力容器材 料概述[J]. 材料导报, 2008, 22(9): 65-68.

[2] 朱正清. 现代大型反应堆压力容器材料的研制与发展[J]. 核动力工程, 2011, 32(2): 1-4.

[3] 薄春雨, 杨玉亭, 丑树国, 等. 690镍基合金焊接结晶裂纹形成机理分析[J]. 焊接学报, 2007, 28(10):69-72.

[4] 霍树斌, 陈佩寅, 陈燕. 690合金焊接材料的发展现状及国产化研究进展[C]. 中国核学会2009年学术年会, 2009.

[5] Nissley N E, Lippold J C, Ductility-Dip. Crackingsusceptibility of nickel-based weld metals. Part 1: Strain-to-Fracture Testing[J]. Welding Journal, 2008, 87(10): 257-264.

[6] 邱振生, 杨春乐, 黄腾飞. 压水堆核岛主设备焊接材料需求及国产化展望[J]. 焊接, 2011(7): 21-28.

[7] 郭利峰. 核电焊接材料的国产化与标准化探讨[J]. 焊接, 2011(8): 61-64.

[8] Liu R F, Huang C C. Welding residual stress analysisfor weld overlay on a BWR feed water nozzle[J]. Nuclear Engineering&Design, 2013, 256(11): 291-303.

[9] 陈俊仰. CRDM J型坡口焊接残余应力分析及控制研究[D]. 广东: 华南理工大学, 2018.

[10] 李慧娟, 黄振华, 李正任. 多层多道焊焊接工艺数值模拟技术[J]. 焊接技术, 2010, 8(10): 25-28.

[11] 李巍, 魏艳红. 焊接工程数据库系统综述[J]. 焊接, 2006(11): 17-21.

[12] 王小彬, 张亚斌, 谢常胜, 等. 电熔增材制造反应堆压力容器用16MND5钢的组织与力学性能[J]. 金属热处理, 2019, 44(4): 141-145.

[13] 严连菊, 李利军, 于海. 电熔增材制造技术简述[J].电焊机, 2019, 49(11): 80-83.

[14] 王华明. 高性能金属构件增材制造技术开启国防制造新篇章[J]. 国防制造技术, 2013(3): 5-7.

[15] Cam G, Kocak M, Santos J F Dos, et al. Developments in laser welding of metallic materials and characte-rization of the joints[J]. Welding in the world, 1999(2): 13-16.

[16] 馮英超, 张伟栋, 李晓延. 核电站主管道窄间隙TIG-激光电弧复合焊工艺探讨[J]. 电焊机, 2010, 40(11): 91-93.

[17] 狄勇. YAG激光+单电源双丝MIG复合焊电弧行为的研究[D]. 天津: 天津大学, 2014.

[18] 吴会强, 冯吉才, 何景山. 电子束焊接深熔产生机理的研究现状与发展[J]. 焊接, 2003(8): 5-7, 16.

[19] Chen Xi Zhang, Shen Zheng, Chen Jin, et al. Effect of GTA-ultrasonic excitated-voltage on micro-structure and impact toughness of CLAMs weld-ments[J]. Journal of Jiangsu University (Natural Science Edition), 2011, 32(6): 724-727.

[20] Wang Yi Shou, Gao Tian, Liu De Bo. Propagation chara-cteristics of ultrasonic weld-guided waves in Friction stir welding joint of same material[J]. Ultrasonics, 2020(102): 106058.

[21] 王克鸿, 黄勇, 孙勇, 等. 数字化焊接技术研究现状与趋势[J]. 机械制造与自动化, 2015, 44(5): 1-6.

Discussion and prospect of welding technology for nuclear grade main equipment

LUO Ying, ZHENG Hao, QIU Tian, HUANG Bingyan, DONG Yuanyuan,

QIU Yang, YU Zhiwei

(Science and Technology on Reactor System Design Technology Laboratory, Nuclear Power Institute of China, Chengdu 610213, China)

Abstract: Nuclear grade main equipment has been subjected to high temperature, high pressure and neutron irradiation for a long time in service, and its quality and safety requirements are very high. Welding, as a basic means in the manufacturing and installation process of main equipment, has a great impact on the quality and safety of the main equipment. This paper briefly discusses the types, methods, welding materials and existing problems of main nuclear power equipment in China. This paper analyzes the causes of several difficulties in welding, such as nickel base alloy welding, localization of nuclear grade welding materials and surfacing welding of cobalt base alloy, and puts forward solutions. The development direction of welding technology for nuclear grade main equipment is briefly summarized and prospected. It is proposed that numerical simulation, digital welding construction, additive manufacturing technology, application of advanced welding methods and intelligent welding should be the main development directions in the future.

Key words: nuclear grade main equipment; welding materials; additive manufacturing; digitization; intellectualization