电动汽车外置充电的温度控制装置设计

龚益女 刘明旭 王富民

摘要:通过对电池现有的冷却方式进行对比分析,发现电动汽车仍然存在严寒条件下充电慢,炎热条件下充电时电池过热所引发的安全问题。基于此,本文设计了一种使用外置温度控制装置,辅助车载热管理系统调节电池充电时的温度,提高充电效率。同地保证温度恒定,从而可靠保证安全问题,有效延长电池的使用寿命。

关键词:电动汽车充电;热管理;外置温度控制装置;温度调节

0 引言

近年来,电动汽车在市面上迅速崛起,并有占领未来汽车市场之势。但因电池使用寿命短、安全性能欠缺等原因制约着电动汽车的普及。虽然一些专家从电池材料、充放电过程、冷却方式等方面提出多种解决方案,但是,仍存在低温环境下,电池充电难、充电慢、充电效率低等问题;而在高温条件下,电池散热不良,导致充电安全性能下降等问题依然存在。因此,本文设计了一种充电时外置温度控制装置,具有辅助电池充电时的温度调控,即在低溫下辅助加热、高温下辅助散热的功能,并且具有可移动性特点。

1 电池热管理系统类型及优缺点

在电池的使用寿命、安全性能及使用成本等问题上,电池的热管理系统起着决定性作用。过高或过低的温度都会影响电池性能,也会影响充放电时能量损失。因此电动汽车电池热管理系统是保证电池安全工作、寿命长短等的关键技术之一,也决定电动汽车续驶里程。

1.1 低温预热方式

1.1.1 内部加热方法

电池内部加热是通过电池自身充放电时产生的热量对电池进行预热的方法。Shankar Mohan 采用了一种双向电流脉冲的预热方式对锂电池进行预热,其中电流的幅值是变化的,以减小极化作用为限制条件,仿真结果表明这种预热方法能够减少 20%的电池能量损失。

这种系统的优点是加热时间短,而且效率高。但其缺点也很明显,表现在低温条件下,必须对电池进行充放电,会造成电池的寿命下降,因此,不适合用在电池预热系统中。

1.1.2 外部加热方法

电池外部加热是使用电热膜、电热丝或者液体循环管等给电池加热。王发成等利用电热丝对电池箱风道进风口的空气进行加热,通过空气循环对电池进行预热。袁浩等人则采用液体循环管的方式制作了带有预热和散热功能的电池热管理系统。

这种系统的优点是电池加热时不会过热,并且比较安全,电池升温快。其缺点是给电池预热时,热量不均匀,出现局部温度过高或过低现象,影响电池的寿命。

1.2 电池高温散热方式

1.2.1 风冷式散热方式

风冷式散热系统是让空气流经电池表面带走动力电池所产生的热量,达到对动力电池组散热的目的。风冷式又有自然对流散热和强制通风散热两种方式,动力电池风冷式散热主要有串联式和并联式两种类型。

这种散热系统的优点是结构简单,成本低。其缺点是散热效果较差,很难达到较高的电池均温性。

1.2.2 液冷式散热方式

动力电池的液冷式散热系统是指制冷剂直接或间接地接触动力电池,然后通过液态流体的循环流动把电池包内产生的热量带走达到散热效果的散热系统。

这种系统的优点是散热均衡,效果较好,噪声低。其缺点表现在复杂的结构使得整套散热系统变得笨重,会增加整车的重量,使整车的负担大大增加。同时,由于其结构的复杂性及高密封性使得液冷系统的维护和保养相对困难,维护成本也相应增加。

1.2.3 制冷剂直接冷却

直接利用制冷剂蒸发,快速高效地带走热量,完成对电池的冷却。综上所述,电池热管理系统的不同方式各有优缺点,而且目前还无法仅靠汽车自身的热处理系统有效处理电池充电中温度问题。为了提升电动汽车充电效率,在低温、高温充电时有效控制温度,设计了外置辅助热处理装置。

2 电动汽车充电外置温度控制装置设计

2.1 外置充电温度控制装置

依据电动汽车外形尺寸不同,该装置可以设计成一个能够放入整车底盘下方的长方形板状结构,以适应不同类型电动汽车充电时使用。为了使该装置有较广泛的通用性,根据普遍应用的电动汽车尺寸设计其外观大小。

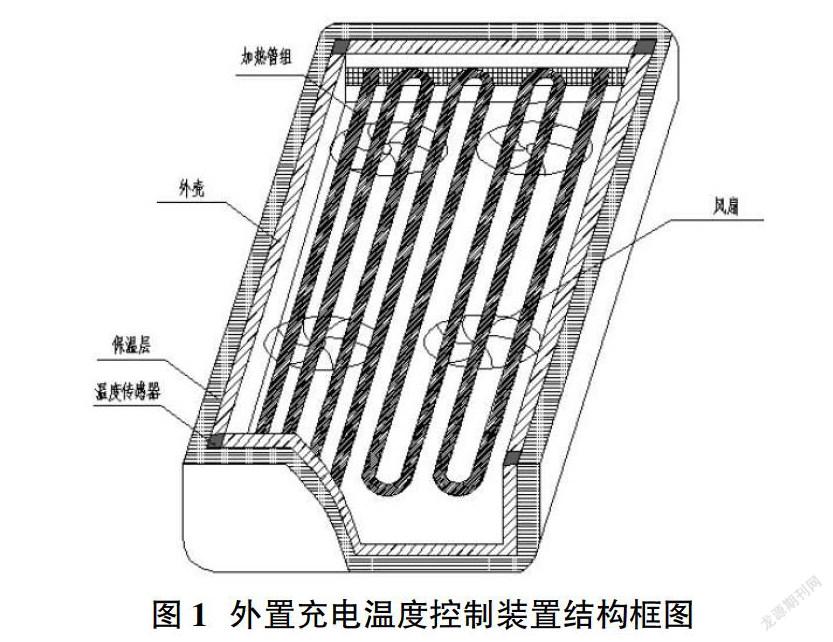

在外壳板上设置多个小风扇,其上方是加热管组。另外,外壳上搭配可拆卸的保温材料,以满足电动汽车在低温环境下热量不会快速散失,同时避免了频繁加热,提高热量的利用率。使用时外壳扣在电动汽车底盘上。外壳四角上安装温度传感器,温度传感器检测电池充电时的温度,并将温度大小送给控制器。该装置在控制器控制下启动,根据环境温度人为选择散热或加热工作模式,再由温度传感器反馈的电池温度信息,决定该装置是继续工作还是停止。温度控制装置主要组成如图1所示。

2.2 外置充电温度控制装置的组成

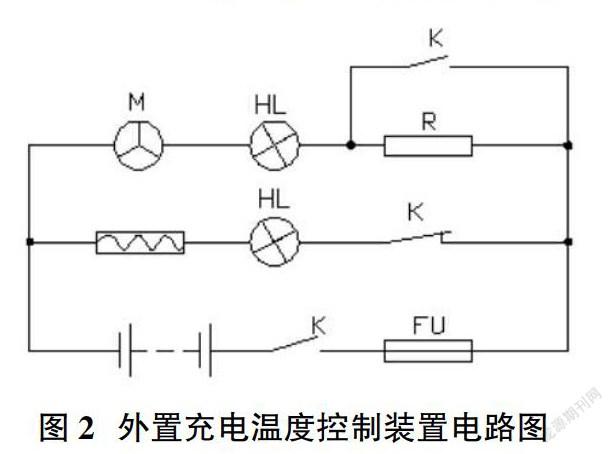

该装置组成主要包括预热系统、散热系统、外壳、控制器、检测元件、保温隔热层等。装置采用电阻丝进行充电时低温预热,风扇用来充电高温散热。电阻丝预热区块中,将电阻丝组放在外壳内,在电阻丝上方安放多个电动风扇,朝向电池方向。布置温度传感器,监控电阻丝温度,防止温度过高。预热系统主要由加热元件及其电路组成,其中加热元件是最主要的部分,可采用恒定电阻加热元件如金属加热丝组成加热管加热方式。散热系统主要由风扇组及其控制电路组成。这里的风扇不仅是散热系统的重要组成部分,还可以利用风扇的低速档,在预热过程开始时向电池送暖风。

2.3 外置充电温度控制装置的工作过程

电动汽车充电时,其最佳充电温度为25℃。当温度超过38℃时,拆下保温材料,装置上的风扇启动,对该电池组进行强制散热;当温度低于32℃时停止风扇散热。当处于极寒环境条件时,即电池温度低于-18℃时,安装保温外层,并使用该装置的电阻加热系统,并配合低转速的风扇将热量送至车辆底盘,对其进行辅助加热,当电池温度高于10℃时停止加热。该装置的电路示意图如图2所示。

2.4 外置充电温度控制装置的适用范围及优点

该装置主要适用于寒冷地区使用电动汽车的家庭,旨在解决在寒冷环境下给电动汽车充电带来的问题。同时也可以应用在炎热的高温条件下,目的是辅助缓解电池充电时过热的现象,从而提高充电效率。另外对该装置进行改装,与公共充电桩组合,扩大其适用范围。

该装置的优点是可移动性,操作简单,可以有效缓解电动汽车在极端条件下电池充电困难的问题。

3 结论

对电动汽车电池热管理系统类型进行了分析,得知,电动汽车车载电池热管理系统在极端天气下不能很好调控电池充电过程中温度,为此设计应用于电动汽车充电过程的外置温度控制装置。该装置形状小,可以灵活移动,操作简单,使用方便,具有辅助电动汽车在低温充电时加热、高温时散热的特点,可以缓解电池充电时效率低的问题,对电池安全性能的提高和使用寿命的延长有一定的帮助。

参考文献:

[1]麻友良,严运兵.电动汽车概论[M].北京:机械工业出版社,2012.

[2]张海龙.中国新能源发展研究[D].长春:吉林大学,2014.

[3]李海杰.车用动力锂电池智能充电技术研究[D].天津:天津工业大学,2018.

[4]王悦新,谢佳炜,陈葱香.电动汽车电池管理系统的开发研究[J].交通节能与环保,2019,15(05):1-4,26.

[5]唐佳,张袁元,王玉国,李伟.一种液体介质的汽车电池热管理结构设计与分析[J].机电工程技术,2019,48(07):42-43,67.

[6]谭泽富,孙荣利,杨芮,何德伍.电池管理系统发展综述[J].重庆理工大学学报(自然科学),2019,33(09):40-45.

[7]徐英浩.电动汽车电池管理系统的设计[J].电源技术,2019,43(07):1194-1196.

[8]郭继爽.电动汽车用电池管理系统设计[J].内燃机与配件,2019(12):221-222.

[9]谢世滨.电动汽车电池热管理系统研究[J].时代汽车,2019(07):59-60.