汽车轮毂加工工艺分析

赵一平

摘要:近些年伴随我国改革开放的巨大变化,人们的生活水平得以不断的提升,同时人们的汽车持有量也伴随经济条件的利好,而不断的逐年升高。而作为汽车的重要核心部件“轮毂”来说,因为其作为行驶于路面上支撑轮胎的主要零件,其受到了人们的关注度是越来越高涨,那么如何制作出工艺精湛的汽车轮毂,就是广大汽车制造商一直在追逐和专研的核心问题,本文则主要针对汽车轮毂加工工艺进行了详尽的探讨,同时将一些常用的加工手段,以及其常用参数进行了阐述,希望通过本文论述可以对我国的汽车制造业发展,起到一定的帮助作用。

关键词:汽车轮毂;加工;工艺

0 引言

现如今伴随我国经济条件的越发美好,我国汽车的人均持有量也在不断的提升,汽车已经成为了人们日常出行的主要交通工具了,而汽车的轮毂作为汽车的核心部件来说,其质量与性能的好坏,直接决定着汽车的稳定性和安全性,所以其一直是广大的汽车制造商所关注的焦点零件。同时在机械加工领域,轮毂作为核心基础零件来说,其质量的优越也反映出了制造商的生产能力和加工水平。现如今汽车轮毂直接精度可达0.01毫米,并且转速和传递功率都已经很高了,本文则针对汽车轮毂的加工工艺进行了着重的分析,希望对于人们了解和使用汽车轮毂,起到一定的参考和帮助作用。

1 轮毂零件分析

将汽车轮毂进行分类的话,可以将其归类于盘类零件,其裸露在外的平面是凹槽内嵌于阶梯带之中,在配合加强筋作为支撑,而其内里则是阶梯深孔。另外因为轮毂应用在不同大小的汽车中,其宽度会有较大范围的变化,所以其在加工中也兼具轴类和套类零件的加工特点。鉴于上述论述,不难看出对于轮毂的加工来说,只有制定合理的、科学的加工方法,才能制作出最优质的轮毂。

2 轮毂工艺设定

2.1 轮毂工艺路线设计

轮毂的加工工艺可以分成五个工序,具体如下:

第一是對轮毂大头的各个端面进行粗车加工;

第二是对轮毂的小头各个端面,以及其装配止口进行精车加工;

第三是对轮毂的轴承装配位、制动鼓装配位进行精车加工;

第四是对把合孔进行钻、扩、铰加工;

第五是检验和修调。

必须承认的是第三道工序的精度要求是最高的。

2.2 定位基准的选择

必须承认的是,在进行汽车轮毂的设计当中,选择好轮毂的基准定位面是十分的必要和十分的重要的。只有保证基准设计准确,才可以保证轮毂获得优质的精度和质量。轮毂是大批加工的零件,因此必须保证其零件加工能够稳定高效,才可以进一步的保证轮毂拥有较高的合格率。而相对基准面的选择与定位来说,则要结合轮毂的具体要求来进行制定。

3 轮毂端面至尺寸工序设计

3.1 加工轮毂的刀具选择

轮毂端面是其工艺路线中的第三序,这道工序所应用的机床是立式车削机床,加工工具为车刀杆和刀片。在进行刀具的选择时,要仔细的考量和慎重的选择,进而设计出周密的规划,同时要依据轴承孔筛选出适宜的刀具,要尽量的避免刀杆长度和刀尖角度不足而造成加工不合格。另外还要尽量的选择强度较高的刀杆,避免出现震纹,以及颤刀等情况出现。

3.2 加工轮毂程序的设定

首先必须声明的是,在进行程序的编制时,一定要进行机床的暂停工作。另外要对轴承孔位置进行重点的关注和计算,尽量规避轴承孔出现质量问题。还有在刀具对刀时,要考虑干涉等问题,避免在加工过程中,出现撞刀等现象。并且在快移时,不能过分的图快,要对参与加工的刀具进行逐一的调试,如此就可以最大限度避免出现撞刀和碰撞等情况的发生。

4 轮毂钻孔

在进行刀具和机床的规格和型号选择方面,需要严格依据《机械制造工艺设计简明手册》进行查找和筛选,在切削量计算方面要严格依据《切削用量简明手册》进行技术和选择。另外还要依据所选立加的出厂说明书中的精度和速度等方面的资料介绍,进行合理的调机和合理的编成。

5 轮毂的铸造方法

本篇论文以铝合金轮毂为介绍,铝合金轮毂的主要铸造方法有三种,分别为:重力铸造方法、锻造方法、低压精密铸造方法,具体介绍如下:

第一是重力铸造方法。这种方法主要是应用重力的作用,将铝合金属溶液一次性的浇筑进轮毂模具当中,并经过相关设备的处理之后,就可以形成轮毂毛坯零件了。必须说明的是,重力铸造方法其浇筑工艺并不复杂,并且操作简便,投入较低,生产效率极高,但是其自身缺点也是非常明显的,譬如:其浇筑出的零件质量存在较为严重的缺陷,轮毂表面气孔十分严重,并且伴有粗糙的麻点等。

第二是锻造法。这种方法是将一整块铝锭,通过压力机的向下作用,并伴随模具的使用,将铝锭压铸成轮毂的形状,这种方法相比重力铸造法来说是具有较高的制作质量的。具体来说其拥有表面光洁度高、轮毂铝合金密度匀称、轮毂相对较为轻便、强度较高等特点。但是必须说明的是使用此法进行轮毂铸造,必须选择性能和质量具佳的设备,同时此法制造成本和投入成本相对较高,并且成品率也不是很高,基本在百分之五十到百分之六十之间。

第三是低压精密铸造法,此种方法采用低压制作轮毂,这种方法是三种铸造轮毂方法中最先进的方法了。并且制作出的轮毂表面光洁度极高,轮毂质量十分均匀且轻便,废品率极低,质量缺陷是三种方法中最少的,因此采用此种方法进行轮毂的制作是十分的有效,且应该采取大力推广和应用的。

6 汽车轮毂的参数

轮毂虽小但是其却拥有许多重要的参数,如果不注意这些轮毂参数,则会严重影响汽车的稳定性和安全性,因此在进行轮毂的加工和后期的保养过程中,必须着重的关注轮毂的参数。通常来说轮毂的参数有五个方面,具体如下:

第一是尺寸,通常来说都指轮毂直径来说的,若是轮毂尺寸以及轮胎扁平比相对较大,则其汽车在行驶中会感受到较好的控制力,以及行驶的稳定性,但是虽然拥有了很好的抓地力,其相对而来的胎噪也会增加,并且汽车行驶的油耗也相应的升高了。

第二是受到轮毂宽度的限制,汽车在进行轮胎的选择时会有一定的受限,尽管轮毂直径会存在相同之时,但是由于轮毂宽度不同,其轮胎相应的宽带也会产生变化。

第三是轮毂PCD,其有称为节圆直接,这项指标主要是说轮毂中心的把合轮毂的几个螺栓之间的直径。一般来说,轮毂的中心位置通常有五个或者四个螺栓孔。而这几个孔形成的圆周的直径便是PCD,节圆直径。PCD是轮毂的重要参数,其设计的合理适中,可以极好的提升汽车的安全性,以及行驶过程中的稳定性。

第四是輪毂偏距(ET),此项指标主要是说轮毂中心固定螺栓的座和轮毂中心之间的具体差值。

第五是中心孔,此项指标主要是说轮毂的中心位置,其要求与轮毂同心圆位置同轴度达到一定的准差,必须要说明的是其直径的公差也会影响中心孔的偏差。

7 轮毂加工实例

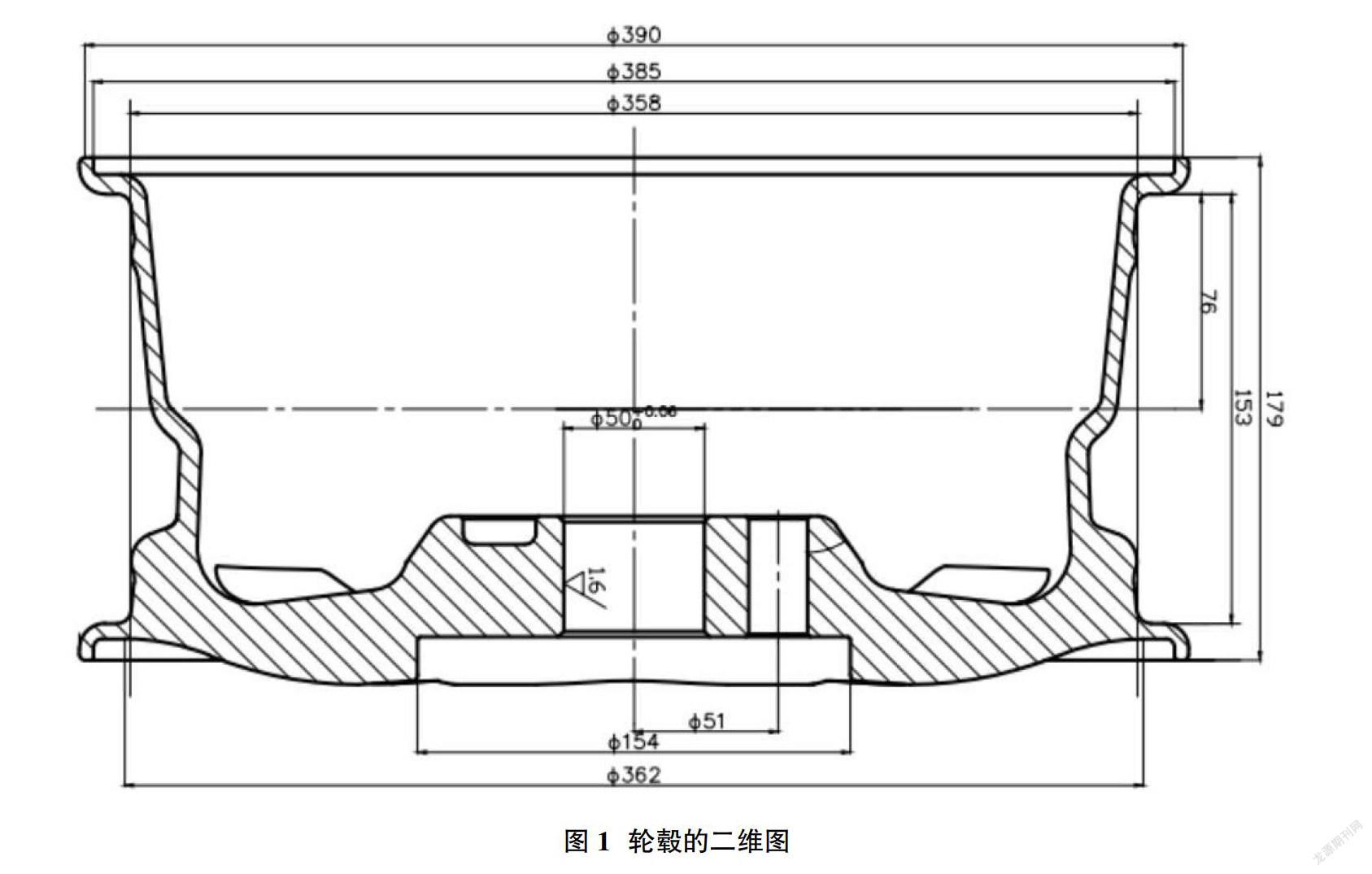

本例以图1为实例进行介绍,具体的加工工艺是采用铣床先将轮毂底面进行精洗,然后对中心孔进行钻扩铰;之后上立车对轮毂的外圆以及端面进行车序加工(注:立车夹具采用的是三抓浮动卡盘,而立车夹具定位是以轮毂中心孔为中心定位,之后卡爪卡紧轮毂工艺孔);最后再上立加对轮毂的五个把合孔进行加工。

8 结束语

汽车轮毂作为汽车的重要组成部分,其加工工艺的好坏将直接影响到汽车的使用和性能。了解汽车轮毂加工工艺和主要的加工技术,有助于加工出更加合适的轮毂,满足汽车的需求。

参考文献:

[1]郭志斌.汽车铝合金轮毂模具及数控加工工艺设计[J].黑龙江科技信息,2013(25):56.

[2]牛晰,袁晓东.汽车轮毂用铝合金的成分设计与铸造工艺优化[J].铸造技术,2016,6(5):1050-1052.

[3]丁俭,范玮,赵乃勤,等.汽车铝合金轮毂低压铸造工艺的有限元模拟及优化[J].机械工程材料,2016,40(4):93-98.

[4]姚丹.汽车铝合金轮毂铸造技术工艺应用研究[J].世界有色金属,2018(04):241,243.