浅析炼油装置用氢优化思路

王象会 刘玉芹 安金海 吴华

摘要:在炼油装置中,装置氢气平衡优化尤为重要。优化耗氢装置用氢,满足耗氢装置工艺要求(氢油比、氢分压等),确保产品质量及催化剂长周期运转。实现了节能降耗目标,并为同类装置运行提出了改进方向和处理措施。

关键词:氢源品质;平衡;优化;氢耗;能耗

前言

在炼油装置中,装置氢气平衡优化尤为重要。优化耗氢装置用氢,满足耗氢装置工艺要求(氢油比、氢分压等),确保产品质量及催化剂长周期运转。实现了节能降耗目标,并为同类装置运行提出了改进方向和处理措施。装置氢气平衡优化控制好,装置氢耗节能效果显著。

一直以来,炼油厂氢气产耗平衡是装置长周期平稳运行的前提,是企业节能降耗的关键问题,如何平衡优化氢气,提高经济效益仍是当前炼厂装置运行过程中需要研究的重要课题之一。

一、氢气生产消耗装置设计参数及运行情况

100万吨/年重整预加氢单元、80万吨/年重整再生单元、140万吨/年柴油改质装置、60万吨/年汽油加氢装置、100万吨/年汽柴油加氢装置、硫磺尾气加氢单元以及配套1万标立/时制氢装置、4万标立/时重整氢气PSA装置。

纯度方面:重整预加氢、再生还原段使用提纯前的重整氢气;柴油改质装置使用重整氢与高纯氢混合氢;其余为PSA提纯氢。

产用较平衡:

按照粗氢算,使用量-产出量=-1432Nm3/h

汽油加氢SHU反应器:该炼厂汽油加氢SHU单元用氢纯度偏高,存在优化空间;

重整氢预加氢:采用重整氢;

重整再生系统:采用重整氢,UOP要求还原氢C4以上含量不大于1.4v%即可。重整氢C4以上组份0.51%。建议尝试重整氢作还原氢,并密切关注还原反应器温度变化和催化剂碳含量。

硫磺装置:硫磺回收尾气加氢单元均采用纯氢,经查文献和咨询催化剂厂家,可降低氢气纯度。

二、炼厂用氢优化思路

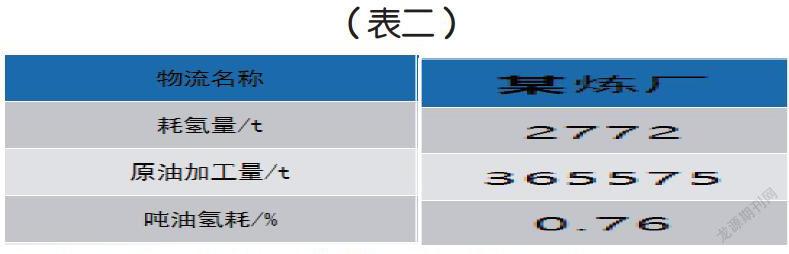

(一)全厂吨油耗氢:实际消耗的氢气量与原油加工量的质量比

(二)氢气利用率:燃烧耗氢/产氢总量*100%

(三)氢气管网平衡控制方案

冬季燃料氣不足时,重整110%满负荷运行,石脑油外采,制氢装置低负荷运行,并负责调整氢气管网平衡。燃料气压力低时,依次采用丙烷气化、液化气气相、天然气补充。

夏季燃料气充足时,制氢调整至合适负荷,确保燃料气平衡。重整平衡氢气管网压力,外购少量石脑油,以弥补石脑油产耗缺口。

石脑油产耗平衡,制氢负责平衡氢气管网,燃料气压力低时,依次采用丙烷气化、液化气气相、天然气补充。

因制氢产氢成本较重整高,同时重整可产高附加值产品,如果重整外购石脑油有效益的情况下,重整应始终满负荷运行。夏季燃料气充足时,制氢最低负荷运行平衡氢气;燃料气通过DCC装置调整,DCC装置适量降低掺渣或提高主风量转较富氧再生,CO焚烧炉多消耗燃料气,提高中压蒸汽产量,降低锅炉煤或水煤浆消耗;

三、氢气优化方向

(一)氢气管网优化原则。结合炼油厂装置布局,充分利用现有氢气管线,尽可能节省投资。

优化耗氢装置用氢,满足耗氢装置工艺要求(氢油比、氢分压等),确保产品质量及催化剂长周期运转。

(二)根据各氢源组成 (H2纯度、CH 4等轻烃含量 、 杂质等)、压力等品质差别,对各氢源进行优化匹配、梯级利用, 实现不同品质的氢气“高质高用,低质优用”。

(三)优化H2流程走向及氢气管网布置,满足各耗氢装置氢气压缩机对氢气管网压力、流量等需求。

(四)通过文献调研和咨询催化剂厂家,硫磺回收尾气加氢反应器可采用90%左右且不含烯烃的低纯氢取代纯氢。结合实际情况,建议采用柴油加氢脱后低分气作硫磺尾气加氢反应器氢源。

(五)经查看某段时间记录罐区精制柴油产品性质,发现柴油产品硫含量最大值7.3ppm,最小值0.9ppm,平均值为1.9ppm,产品质量过剩。因柴油改质装置有提高柴油十六烷值的功能,而汽柴油加氢装置加工常柴,对十六烷值改进有限,建议汽柴油加氢装置适当降低反应温度,减少氢耗和能耗。

(六)重整PSA解吸气可作为制氢原料的一部分,并完全替代补充氢,制氢装置不再使用纯氢气作为补充氢。

(七)汽柴油加氢装置低分气系统增上压缩机,升压后与改质低分气共同脱硫,送重整氢PSA 回收氢气。

(八)焦化汽柴油加氢低分气单独脱硫,一部分送重整氢增压机,一部分作为硫磺回收装置加氢反应器用氢。

总之,结合炼油厂装置布局,充分利用现有氢气管线,尽可能节省投资。

优化耗氢装置用氢,满足耗氢装置工艺要求(氢油比、氢分压等),对各氢源进行优化匹配、梯级利用, 实现不同品质的氢气“高质高用,低质优用”。最大负荷利用重整装置重整氢气,降低制氢装置负荷或制氢装置停工,在保证全厂氢气平衡的情况下,降低全厂能耗,确保产品质量及催化剂长周期运转。