常减压蒸馏装置腐蚀应对措施

梁宏斌

摘 要:随着原油品质的劣化,炼油装置塔顶系统腐蚀与结盐成为影响装置安全稳定运行的重要因素。腐蚀是现阶段常减压蒸馏装置普遍面临的问题,也是最限制行业发展规模与水平的因素之一。文章重点介绍了强化设备防腐控制方面的内容,希望可以有效提升常减压蒸馏装置的防腐控制水平,为促进行业的可持续健康发展创造条件。

关键词:减压;蒸馏装置;腐蚀;措施

1 导言

常减压蒸馏是原油加工的第一步,为以后的二次加工提供了原料,所以常减压蒸馏装置的处理量也就是炼油厂的加工规模。因此,常减压蒸馏装置高效率的正常运行,对整个炼油厂的生产至关重要。

2 常压塔顶系统主要腐蚀机理

常压塔顶系统最严重的腐蚀是HCl腐蚀。HCl主要来自未能在电脱盐脱除的无机氯化物的水解:MgCl2水解在120℃开始,在340℃时水解率可达90%;CaCl2水解在210℃开始,在340℃水解10%;而NaCl较难水解,在340℃水解率约2%。由此可知,MgCl2和CaCl2水解才是塔顶HCl腐蚀主要影响因素,此外HCl还可能源自有机氯化物分解。

HCl在高于露点温度的区域不会造成严重腐蚀,但可生成腐蚀性盐;在液态水的低温区域,HCl非常容易溶于水形成盐酸,因此严重的盐酸腐蚀都发生在有水凝结的区域,例如塔顶冷换设备,有时在整体温度高于露点但存在局部冷区的地方也会发生HCl腐蚀,这种情况通常发生在换热器管束表面、保温不好的管道和常压塔顶冷回流返塔区域等。HCl在初凝区最具腐蚀性,此处大量HCl进入少量水相,塔顶氯含量高,pH值最低可达1~2。随着水的进一步凝结,一方面因为稀释作用,另一方面因为NH3开始溶于水,使得pH值逐渐上升,腐蚀性逐渐减弱。

除了盐酸,常减压装置塔顶系统还存在其他几种酸性物质:H2S、小分子有机酸、二氧化碳及硫基有机酸等。除了H2S以外,其他酸一般含量较少,其中低分子有机酸如甲酸、乙酸、丙酸和丁酸通常是原油中的高分子量有机酸(环烷酸)热分解的结果,也有可能来自上游脱水器或炼油厂电脱盐设备加入的低分子有机酸脱钙剂。一般而言,低分子量有机酸比高分子量有机酸更具腐蚀性。

另外,如果HCl和NH3含量较高,则在高于露点的温度,就可能从气相直接反应产生NH4Cl结晶。NH4Cl是吸湿的,能够吸收未凝结的水汽,形成的湿NH4Cl具有强腐蚀性。NH4Cl的形成温度取决于HCl和NH3的分压。可通过塔顶罐水相中测得的氯化物和氨的含量,并考虑系统中的水蒸气和烃分压来估算HCl和NH3的分压。然后通过Kp值与温度关系曲线来预测NH4Cl结盐趋势。Kp值是HCl和NH3分压的乘积。

3 装置腐蚀原因

3.1 塔顶系统的HCl-H2S-H2O腐蚀

产生这种腐蚀的主要部位是三塔顶、塔顶馏出线、空冷等部位。这种腐蚀的根源在于原油中的硫和氯组分,在电脱盐的操作过程中,含有硫和氯离子的盐类在水存在的情况下发生水解生成H2S、HCl,它们在原油蒸馏过程中伴随轻烃油气从塔顶挥发出来,在有水蒸气冷凝水存在的温度条件下,形成酸性的腐蚀环境,从而造成三塔顶系统等低温部位的强酸性腐蚀。

3.2 加热炉低温露点腐蚀

腐蚀的机理是燃料中的硫及硫化物在燃烧过程中形成SO2、SO3等,当烟气温度达到或低于烟气“露点”时即发生结露现象,从而发生硫酸及亚硫酸对加热炉产生的严重腐蝕。加热炉的露点腐蚀主要发生在预热器、保温钉及炉壁、弯头箱等。其中预热器的腐蚀是最严重的。

4 常减压蒸馏装置腐蚀应对措施

4.1 建立完善的腐蚀监测机制

中海油惠州石化有限公司常减压蒸馏装置采用了腐蚀在线监测系统,该系统能够有效监测到顶空冷器腐蚀的速率,在速率发生显著变化时,可以通过数据读取的方式予以防护处理,使得激增的腐蚀能够得到有效的控制,从而在根本上降低腐蚀带来的不利影响,延长寿命并守护生产安全。在该系统应用过程中,主要借助于化学分析技术、探针搜寻技术以及超声波和刮片检测技术,这些技术能够有效实现管道、设备内部的腐蚀监测,对于pH值、铁离子浓度以及管线情况都可以进行随时反应,为工艺防腐、设备防护工作提供技术指导与数据方面的支持,减少腐蚀带来的风险与隐患,做到防患于未然。

4.2 塔顶“三注”控制

4.2.1 中和剂

推荐注有机胺中和剂,因为注入点处温度较高,NH3不易溶于水,此处注入NH3对pH值影响较小,中和作用相对较差。注入量控制方面,如果使用氨水,用量应依据监测排水pH值为7.0~9.0来确定;如果注有机胺,用量可依据监测排水pH值为5.5~7.5来确定;如果同时使用有机胺和氨水,用量可依据监测排水pH值为6.5~8.0来确定。

4.2.2 缓蚀剂

相对于塔顶总流出物,缓蚀剂用量应不超过20μg/g,并且连续注入。当采用油溶性缓蚀剂时,可采用石脑油作为溶剂。

4.2.3 水

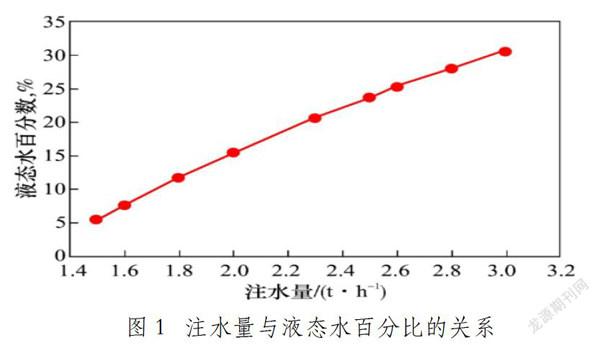

水的注入位置建议在中和剂、缓蚀剂注入点之后的塔顶油气管线上。注水可采用该装置含硫污水、净化水或除盐水,控制注水量,使得注水点处有10%~25%的液态水。为此采用ProⅡ建立常压塔顶系统工艺仿真模型,模拟获得注水量与注水后液态百分比含量的关系并绘制成曲线,如图1所示。由图1可知,当注水量为1.8~2.6t/h时,可保证注水点处有10%~

25%的液态水。

图1 注水量与液态水百分比的关系

4.3 工艺防腐

由于杜巴油为高酸高盐油,酸值为3.5mgKOH/g左右,含酸种类不明。炼制时间短,在国内锦州石化公司也是第一家炼杜巴油的,还没有成熟的防腐经验。针对杜巴油含盐量较高的特点,为减轻塔顶系统的腐蚀,车间对“一脱三注”进行了调整,并加大了管理力度。

在装置现有的条件下,加强一脱三注的管理,定时监测三塔顶的排水情况,及时调节,改变腐蚀发生的环境,对塔顶系统起到有效的保护作用。严格控制电脱盐脱后含盐<3mg/l,有效地降低塔顶Cl含量;严格控制塔顶三注流量、浓度及时根据三塔顶排水pH值调节,降低塔顶腐蚀速率。

对于塔顶系统腐蚀采取以加强一脱三注为主,材质升级为辅的防腐办法。常压塔顶空冷器、减压塔顶冷却器使用了稀土合金材料,取得了较好的防腐效果。

4.4 强化设备防腐控制

设备的防腐控制也是区分于常规防腐策略的技术。从客观上来看,常减压蒸馏装置出现腐蚀,主要还是由于内部环境带来的介质侵蚀,而调整介质,提升腐蚀抗性,能够很好的减小腐蚀带来的影响,甚至可以达到隔绝的效果。在喷涂腐蚀层设置与处理时,一方面需要考虑到实际操作的要求,另外一方面还需要参考塔顶空冷器的防腐,这样才能够确保耐热温度的效果。在进行设备防腐时,常见的处理模式就是涂层防护,所以涂层的厚度与材料选择应该慎重调整。耐热温度较低的情况下,可以选择耐热性能更好的材料,比如说原来选择了TH847材料,耐热性能较差,那么会出现蒸汽吹扫脱落的问题,长期使用会出现腐蚀影响与结垢的问题,所以应该尽可能选择TH901来取代原来的材料,这样耐热性能就可以达到200℃以上,从而解决了相应的问题。在进行材料防腐与控制时,应该考虑到高温腐蚀的影响,通过材质升级的方式将不锈钢、Cr5Mo材料应用在220℃的设备与管道系统当中,这样防腐效果能够得到有效的提升。

5 结束语

综上所述,常减压蒸馏装置的腐蚀防护对于企业提升经济效益,降低设备损耗具有重要的意义。在线测厚系统高质量数据,使腐蚀管理人员实时掌握关键点腐蚀状况,实现了从被动腐蚀防护到主动腐蚀控制的飞跃。为企业提升经济效益,实现产能最大化、原油多样化、优化工艺处理方案等提供基于数据科学决策的依据。

参考文献:

[1]段永锋,王宁,侯艳宏,等.常减压蒸馏装置原油注碱技术的探讨与实践[J].石油炼制与化工,2019,50(07):58-62.

[2]殷雪峰,莫少明,韩磊,等.常减压蒸馏装置塔顶空冷器腐蚀泄漏研究[J].石油化工腐蚀与防护,2014,31(4):1-4.