关于加氢裂化装置产品结构优化分析

摘 要:20世纪20年代,加氢技术开始涌现出来。随着轻质油数量及质量要求的提高,加氢裂化技术逐渐引起了人们关注。加氢裂化工艺,一般有加热炉、高压分离器、加氢压缩机厂房几个重要部位。对于设备的使用,主要包括加氢反应器、高压换热器、高压高冷、高压分离器、反应加热炉等等。现根据中国石化武汉石化公司加氢裂化分馏塔装置的工艺特点,详细阐述了加氢裂化装置产品结构具体优化问题。

关键词:加氢裂化装置;产品结构;优化

在现代社会发展背景下,随着原油品种挖掘越来越多样化,社会生态环境遭到了严重破坏。面对环境的恶化,人们提出了绿色性能的石油产品生产需求。而对于这一类石油产品的生产,需要应用到加氢裂化技术。在加氢裂化工艺处理中,涉及到加氢裂化装置分馏塔的使用。对加氢裂化装置分馏塔产品结构进行优化,利于达到最高效益原油生产目的。

1 加氢裂化分馏塔装置介绍

中国石化武汉石化公司加氢裂化装置分馏塔生产工艺采取的是单段串联一次通过,其装置生产能力是180×104t/a。该公司的加氢裂化装置分馏塔一共包括五个生产工艺,需先将原料油、氢气置入到反应系统中,再将反应油气导入分馏系统内,经过分馏处理,得到航煤、柴油、尾油和粗石脑油。接着,对粗石脑油进行吸收稳定处理,获得轻石脑油、重石脑油、干气、液化气。然后,对干气、液化气进行脱硫处理,再将获得的低分气置入到PSA系统中,由此获得吸附废气和氢气。其中,氢气可再次被用为反应原料[1]。在加氢裂化装置分馏塔实际运用过程中,其反应系统一般采取炉前混氢方案。对于流程的选择,一般是采用热高分流程。分馏系统,主要是采用硫化氢汽提塔+常压塔出柴油方案获得航煤、柴油、尾油和粗石脑油。吸收稳定系统,要把混合石脑油作为吸收剂,以完成相关工艺操作。脱硫系统,要将MDEA作為脱硫剂,以实现对干气、液化气的脱硫处理。该公司在对这个系统进行设计时,增设了一个溶剂再生系统。PSA系统,主要有两个作用。其一,是提高低分气氢浓度;其二,是生产氢气。

2 加氢裂化分馏塔装置的生产现状

从目前来看,该公司的加氢裂化装置分馏塔使用仍然存在着航空煤油和柴油重叠度大、部分轻组进入柴油等问题,进而影响到了分馏效果,降低了分馏生产效益。针对这一系列问题,需展开ASPEN PLUS模拟工作,以通过模拟来优化分馏塔分馏效果(表1)。

3 加氢裂化分馏塔模型建立

为了实现加氢裂化装置产品结构的优化,要建立一个模型。首先,在模型建立时,要注意使用Aspen Plus,它具有流程图绘制功能,可以简化或变通方式将装置的分馏及吸收稳定单元直观绘制出来(图1)。

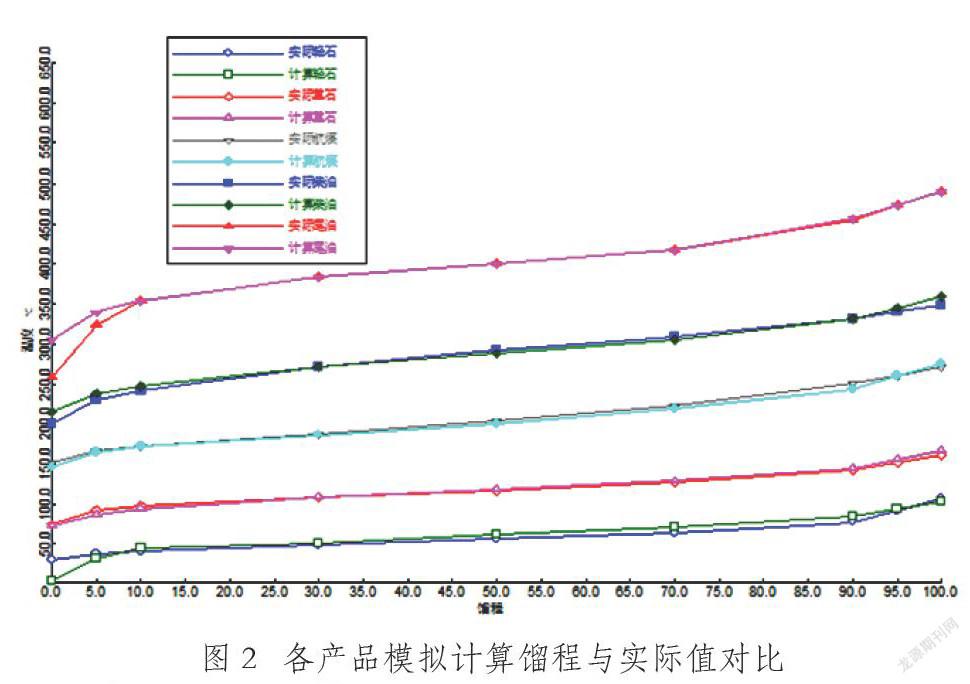

为满足模型建立需求,方便对模型进行分析,要用PetroFrac模块对硫化氢汽提塔和主分馏塔、石脑油分馏塔、吸收脱吸塔、石脑油稳定塔装置结构进行绘制,用Heater模块对装置中换热器结构进行绘制,用Pump模块对装置中泵选结构进行绘制,完成模型的初步建立。其次,在模型建立时,要以返混方式对主汽提塔C6201进料组成加以确定,科学设定轻石脑油、重石脑油、航煤、柴油、尾油、脱前干气、脱前液化气等数据。再次,在模型建立期间,要根据已经确定好的物性数据等展开模拟计算行为,再将模型计算的航煤等数据与实际值进行对比,用于反映装置物料平衡实际情况。除此之外,在模型建立期间,要做好主要参数的对比工作。包括回流比、塔底采出量、塔顶出气量等操作参数。本次模型计算结果显示,塔顶温度、塔顶压力、塔底温度等操作参数的模型计算结果与实际值比较一致,而气相进料量、气相进料温度、塔顶采出量等操作参数与实际值不太一致。以塔顶采出量为例,其模拟值计算结果是8.1t/h,而实际值是5.86t/h,相差较大。同时,在模型建立时,还要对产品质量进行对比分析。其对比分析结果如图2所示,由此可知,所建模型可用于分析加氢裂化分馏塔产品结构优化问题。

图1 加氢裂化装置分馏及吸收稳定单元模拟流程图

图2 各产品模拟计算馏程与实际值对比

4 加氢裂化分馏塔装置优化分析

4.1 控制航煤与柴油组分重叠

通过建立模型可知,为了优化加氢裂化分馏塔装置,提高分馏塔分馏效果,需尽量控制好航煤与柴油组成重叠问题[2]。首先,在对航煤与柴油组分重叠问题进行控制时,需注意改变分馏塔二中回流量。同时,要对装置的换热网络进行优化处理,让装置的分馏保持在相对理想状态[3]。其次,为满足加氢裂化分馏塔装置优化目标,要注意提高柴油汽提塔外部重沸器热负荷,因为装置优化后所需负荷是3100kW,而装置实际负荷仅达到了1500kW。再次,由于航煤采出量和柴油采出量对航煤与柴油馏程重叠度有着一定影响,其重叠度会随着航煤采出量增加、柴油采出量的减少而加大,所以要尽量减少柴油产品的量,提高航煤产品的量,以保证航煤与柴油组分重叠度能够被控制在10℃~20℃之间[4]。但是,从目前来看,重叠度问题不会严重影响到原油生产质量。

4.2 增产航煤

航煤采出量不会对产品馏程、产品质量产生任何影响(表2)。

由表2统计结果可知,在对加氢裂化分馏塔装置产品结构进行优化时,可于航煤干点≯280℃,航煤90%馏点与柴油10%馏点不重叠这个条件下,通过提高航煤抽出量、降低柴汽比来增加航煤收率,真正实现装置优化目标。对于航煤采出量的调整,可根据实际需求,将其控制到54.5t/h[5]。在这样一个作业环境下,工艺加工中的航煤收率将随之提高1.3%,达到25.5%的航煤收率优化目标。在本次优化作业中,利用所建立的模型展开了实际操作[6]。操作中,保证分馏塔装置的平均处理量是203.5t/h,而航煤采出量是51.0t/h,其模拟计算结果如图3所示。

图3 模拟计算

由图3可知,通过对工艺生产操作的优化调整,航煤收率被提升到了25.1%,接近了25.5%,可通过增产航煤的方法达到装置优化目的。综上可知,在对加氢裂化装置分馏塔产品结构进行具体优化时,要注重采取增产航煤这一有效措施,营造一个良好的分馏塔作业环境,满足分馏工艺作业要求。

4.3 改变液化气采出量

对加氢裂化装置分馏塔产品结构优化时,注意改变液化气采取量也是非常重要的。在本次模型建立期间,着重分析了液化气采出量对液化气C5含量和轻石雷氏蒸气压的具体影响。对于模型的分析,先进行了重石产量这个指标的控制。在保证这个指标不变情况下,可以看到随着液化气采出量的情况,轻石雷氏蒸气压发生了明显的变化,先快速降低后趋于平缓。在其趋于平缓时,液化气采出量增加到了9.1t/h[7]。这个阶段,C5开始急剧增加。由此可知,为了保证加氢裂化装置生产中轻石雷氏蒸气压符合具体要求,要将实际生产中的液化气采出量控制到9.1t/h以下,并考虑到天气因素的影响合理调整这个作业指标,让分馏效果变得更为理想[8]。加氢裂化装置分馏塔的分馏操作有一定规律,要积极了解分馏塔操作中的液化气采出量控制瓶颈问题,对其进行适当调整。这种方法,是产品结构优化的重要措施,要提高对这一方面问题的关注,大大提高分馏塔作业精度。

5 结论

综上可知,加氢裂化装置分馏塔在运行(下转第182页)(上接第180页)过程中仍然存在着一些不可忽视的问题。为让分馏塔分馏效果达到最为理想的状态,利用ASPEN PLUS建立了一个模型,通过模型分析和模拟计算,提出了关于控制好航煤与柴油组分重叠问题的方法,明确要优化调整柴油汽提塔塔底重沸器热负荷,要通过增产航煤的方式来进行优化,并注重改变液化气采出量,最终实现对分馏塔分馏过程的有效指导,让原油的实际生产操作满足具体要求,得到进一步改善。

参考文献:

[1]张黎明,张栋栋,贾煜.蜡油加氢装置停工期间国Ⅵ汽油生产对策[J].炼油技术与工程,2019(05):30-33.

[2]柳伟,杜艳泽,刘政伟等.FC-76新一代灵活型加氢裂化催化剂的工业应用[J].炼油技术与工程,2019(05):54-56.

[3]世界最大沸騰床渣油加氢装置开车成功[J].石油化工应用,2019,38(04):123.

[4]陈雷.加氢装置氯化铵结盐腐蚀工艺控制[J].石油化工腐蚀与防护,2019,36(02):22-25.

[5]郑港西,方友,曾文钦.加氢裂化装置产品结构优化[J].现代化工.

[6]姜维.FF-26及FF-66精制剂在加氢裂化装置中应用比较[J].炼油技术与工程,2019(04):38-43.

[7]梁文萍,解磊,姜尝锋.催化裂化柴油深度加氢装置改造后的运行问题分析及解决措施[J].石油炼制与化工,2019,50(04):20-26.

[8]岑梦星,贾静.原料油过滤系统在加氢裂化装置中的应用[J].化工自动化及仪表,2019,46(04):313-315.

作者简介:

胡愈杰(1993- ),男,湖北天门人,助理工程师,2017年毕业于俄罗斯国立石油与天然气大学,现中韩乙烯烯烃分部从事乙烯装置生产工作。