三胺装置节能技改反应工段氨的应用及措施

摘 要:反应工段是三胺装置节能技改的核心,氨不参与反应,主要作用是促进反应器内部循环,防止堵塞,确保仪表导压管畅通、阀门灵活,事故状态下装置安全停车。三胺的熔点是352℃,维持氨的温度是保证反应工段稳定的核心。

关键词:反应工段;氨;温度

我公司三聚氰胺生产装置在工艺上采用高压法生产,将熔融尿素送入刺刀管式反应器中,在高温、高压下聚合生成三聚氰胺,再经过急冷、汽提、离心、干燥生成成品三聚氰胺。因此,反应工段是高压法生产三聚氰胺装置的心脏。其操作温度为370-380℃,操作压力为7.0-9.0MPa。为提高三胺产品的竞争力,我公司进行节能技改,反应工段增加两个关键设备,使反应工段内物料进行气、液分离,降低副产物的生成,增加反应工段负荷,提高转化率,降低吨三胺生产成本消耗。为保证反应工段的生产稳定,新增加一台氨加热器,确保尾气分离器、后置反应器底部进氨及仪表阀门氨冲洗的温度。目前反应工段各项工艺指标均达到设计要求,生产能力稳定。但是,在开车的过程中也出现了一些问题,本文将对这些问题给以分析并提出解决方案。

1 反应工段的设备和作用

1.1 反应器的结构及作用

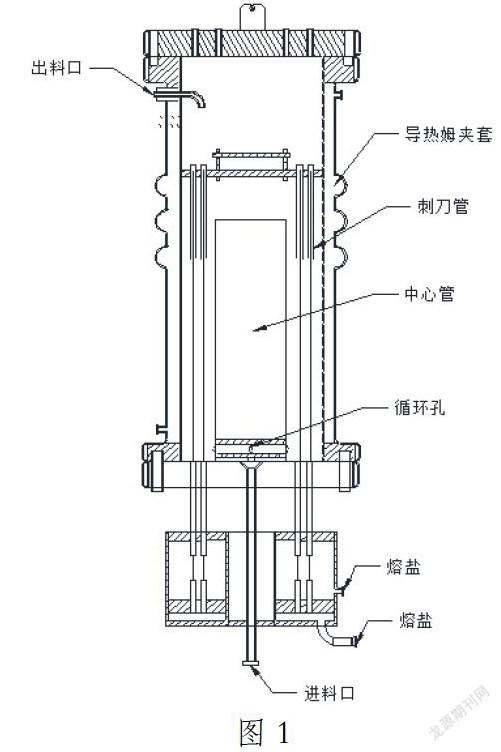

反应器(如图1)是一圆柱形耐压筒体,反应器热量由熔盐供应。尿素的聚合在此设备内进行。内部装有六层共339根刺刀管,它们环形分布在中心管的周围,中心管下方有一物料接液盘,盘的周围开有36个长圆孔,正常生产的内部物料从中心管下来,通过36个孔循环到刺刀管侧。从反应器底部进入的熔融尿液和氨混合从接液盘的周围进入循环。在刺刀管环隙和中心管内共有四套热电偶组,每组6个热电偶,从下向上均匀分布。顶部装有反应器出料管,筒体外侧是导热姆预热夹套。

1.2 尾气分离器的结构及作用

尾气分离心器是接收反应器出来的气、液混合物,在此设备内,混合物进行初步气、液分离,气相送至急冷塔进行回收,液相依靠液位差进入后置反应器,液位由后置反应器挡板控制。尾气分离器外侧附有导热油夹套,开车時预热。

1.3 后置反应器的结构及作用

后置反应器内部有6层塔盘,液体三聚氰胺依靠重力作用从反应器尾气分离器V-301流进后置反应器R-301,在后置反应器底部增加一股气氨,促进物料搅拌,在塔盘的作用下气、液两相分离,气相进入急冷塔,95%的三胺物料由液相进入溶解釜。后置反应器外侧有熔盐夹套,热量由熔盐提供。

1.4 氨加热器的结构及作用

氨加热器是由电加热器,使气氨由190℃升温至380℃,

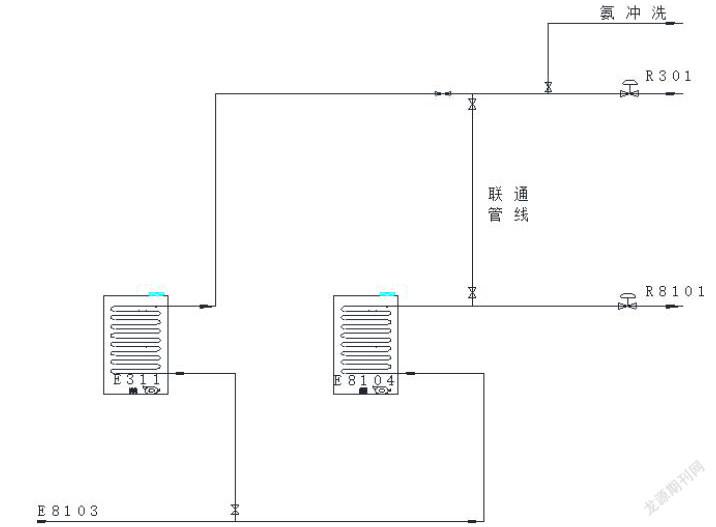

氨加热器有两台(E8104/E311),E8104高温氨供反应器底部进氨,E311供应尾气分离器、后置反应器氨冲洗及底部进氨,特别是尾气分离器、后置反应器氨的温度必须保证。为保证尾气分离器、后置反应器氨的温度,在E8104、E311出口管线增加互通管线,紧急情况下可用E8104代替E311,保证后置反应器温度。

2 氨的流程

液氨经氨泵升压到9.0MPa,通过E8103蒸汽加热至190℃,分两路分别进入E8104/E311电加热器加热至380℃,气氨送至反应工段。为避免E311故障,造成氨温度下降,致使尾气分离器、后置反应器仪表指示漂移,阀门卡涩,液相管线堵塞,三胺装置被迫故障停车。

3 运行中出现的问题及原因分析

由于设计、施工原因,氨管线在投用后未达到设计指标(温度),为避免出现次生危害,进行了技改。

3.1 热偶固定问题

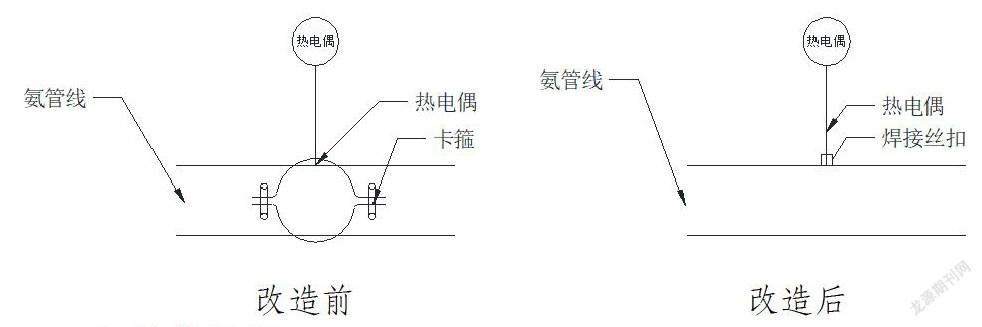

由于氨管线压力高9.0MPa,温度380℃,热电偶固定设计由卡箍固定,由于氨是隔膜泵进行升压,氨管线有轻微振动,热电偶轻微晃动,热电偶与管线壁接触面振动、位移,造成热电偶温度与实际氨温度产生偏差,显示温度偏低。经过分析决定采取丝扣固定,热电偶与管线壁紧密接触,改造后氨的温度指示正常。

3.2 氨管线保温

E311出口氨管线保温厚度设计为100mm,氨投用后,氨的各分支管线温度与E311加热温度相差较大。主要原因:E311测量的是电加器内部温度,各支点测的是管壁温度;现场测各保温温度,保温表面温度超过50℃,保温效果较差;氨管线与其他工艺管线间距过小,保温层与其他工艺管线包在一起,影响热量损失。

采取措施:增加氨管线与其他工艺管线间距,保温层厚度增加至300mm,测保温层表面温度与环境温度一致。

3.3 氨冲洗温度

由于氨冲洗支管较多、管线长,流量少,氨管线固定支撑处易造成热量损失,特别是后置反应器液相出口两支氨冲洗管线温度偏低。经过分析,此两支管线氨冲洗夹套增加高高压蒸汽加热,管线固定支撑与管线接触面增加绝缘材料,避免散热,改造后氨冲洗温度升高。

4 结束语

通过对反应工段的设备结构、工作原理、物料性质的总结及开车中出现的问题,通过现场排查分析和解决问题,积累了一定的操作经验,从而保证氨的温度,为三聚氰胺装置的安、稳、长、满、优运行创造了条件。

作者简介:

罗明伟(1984- ),男,工程师,从事三聚氰胺的生产工作,河南省中原大化集团有限责任公司三聚氰胺事业部。