高压蒸汽管道截止阀阀芯开裂原因分析

黄星星

关键词:截止阀;阀芯;失效分析;疲劳开裂

0 引言

阀门在石油化工行业中是一个非常重要的元件,作为介质流量大小的控制单元,它调节并控制着流体的输送量,并影响着流体的流动速度。

在正常的工业生产中起着不可或缺的作用。不幸的是,阀门的失效在各大工程项目中不少发生[1],具体的失效形式有很多,但无疑都导致了阀门丧失了或减少了对流体的控制。一旦发生阀门失效,则会对工业生产带来巨大影响,除了不可估量的经济损失外,很多情况还造成了严重的人员伤亡[2]。为了避免同样的事故再次发生,在事故发生后需要对失效原因进行客观认真的分析,提出科学合理的解决方案。

1 高压蒸汽截止阀的结构

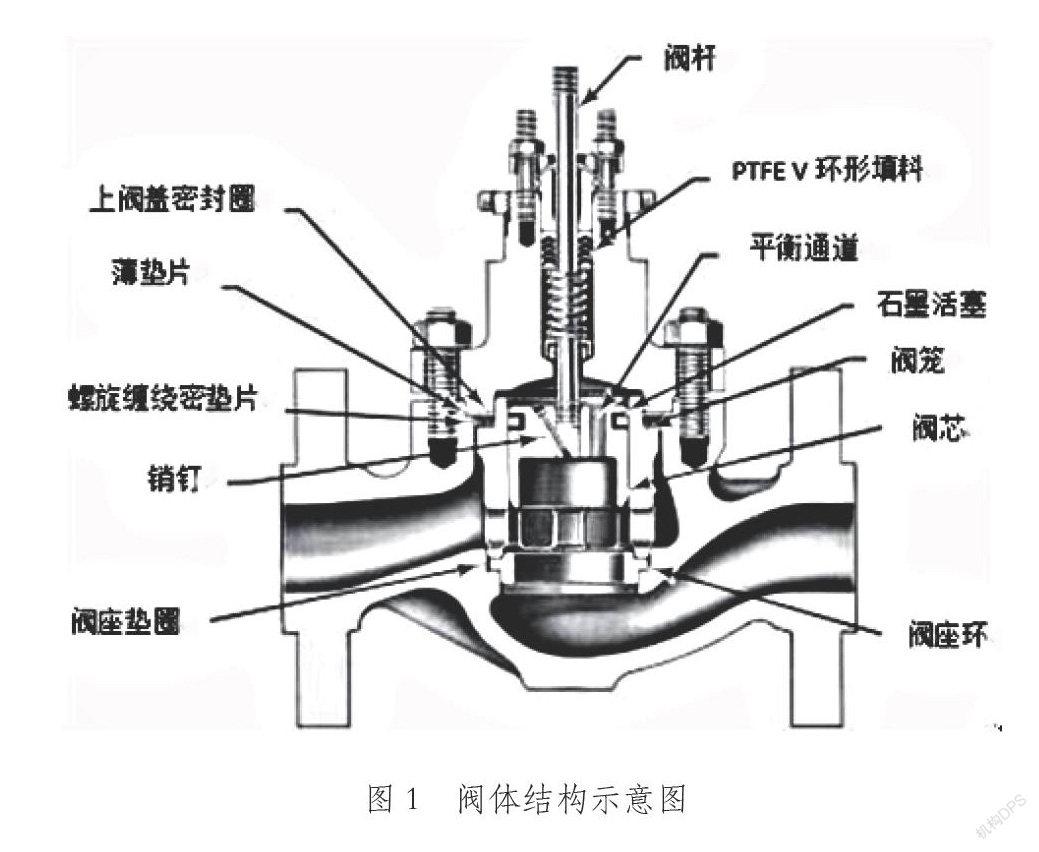

本文中列举的就是我司某水处理模块项目实例,该项目中高压蒸汽管线中的一台截止阀出现阀芯开裂的情况。图1为该高压蒸汽截止阀的结构示意图,阀门型号为ED,阀芯材质为316不锈钢。工作入口压力4.4MPa,工作温度在400℃左右,阀体尺寸200mm,介质为水蒸汽。蒸汽从底部进入,阀杆通过上下移动带动阀芯进而控制气体的流动。蒸汽阀在装置开车约8个月后,客户在现场发现其下游管道物料成分偏离正常值,通过停车检查发现该阀芯开裂。阀芯的开裂对生产造成了不良影响,于是客户要求我司重新供货,替换该阀门。我司为了分析阀芯开裂原因,将故障阀门带回并对失效部位进行了取样分析。

2 阀芯开裂原因分析

为了确定清楚阀芯开裂的原因,对其失效位置金相组织进行了宏观观察、扫描电镜分析以及材质分析,一步步排查和确定。

2.1 宏观观察

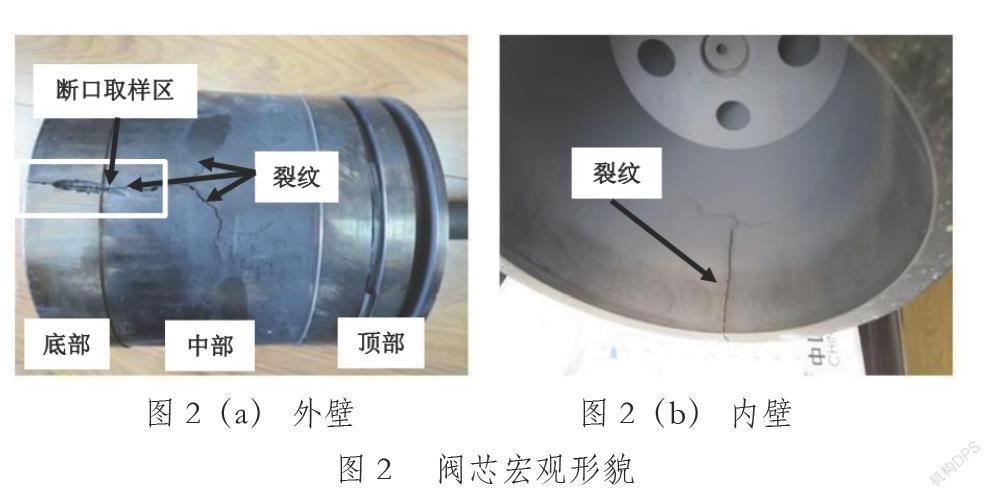

图2为发生失效开裂后的阀芯,阀芯顶部与阀杆连接。从阀芯外壁(图2(a))可以观察到,裂纹从阀芯的底部沿轴向扩展,沿轴向扩展约10mm后,在阀芯中部裂纹出现分支。阀芯表面金属颜色显示,阀芯明显受到高温影响。从图2(b)可以观察到裂纹沿阀芯厚度贯穿了阀芯。

为了分析导致断裂的原因,我们对断口位置通过线切割进行了取样分析,取样位置如图2(a)所示的断口取样区。图3为断口宏观形貌,从断口宏观形貌上可以发现断口上呈现放射纹和贝壳纹,因此可以得出裂纹是由阀芯内壁向外壁扩展。放射纹和贝壳纹的出现表明导致阀芯开裂的原因是金属疲劳,疲劳源位于放射纹聚集点。从图3可以看出,起裂源位于阀芯内壁。从图3中,可以观察到有多个疲劳源。

断口宏观形貌分析表明:导致阀芯失效的原因是疲劳,疲劳源位于阀芯内表面,且属于多疲劳源形式的失效。

2.2 扫描电镜分析

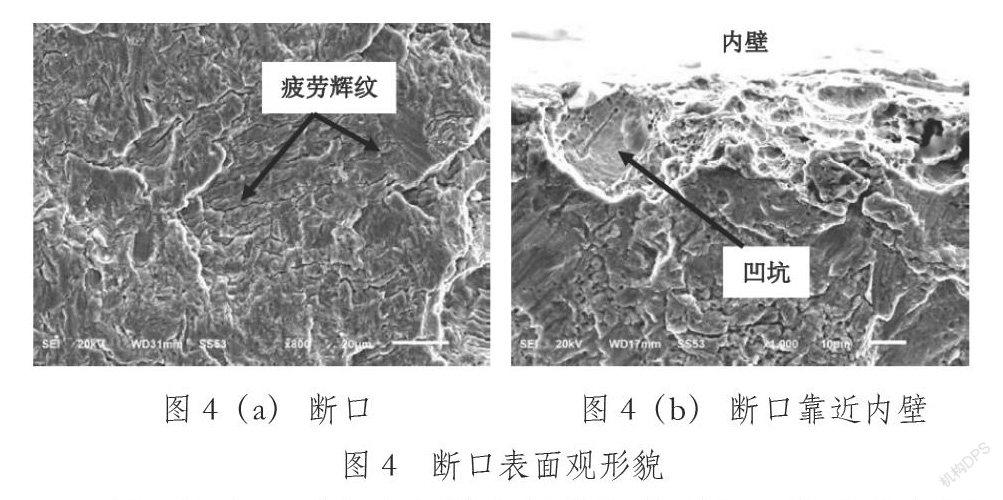

为了进一步确定阀芯开裂属于疲劳引起,再对断口进行扫描电镜分析。结果如图4(a)所示,扫描电镜下观察到断口表面有明显的疲劳辉纹,且疲劳辉纹的扩展方向沿内壁向外壁,进一步证明了阀芯的开裂是由疲劳裂纹的扩展导致。从上图的图3可以看出,断口表面的放射纹汇集于阀芯内壁,为了弄清导致疲劳开裂的根本原因,我们又对内壁进行了观察分析。图4(b)为断口靠近内壁的形貌,疲劳源为凹坑,可以表明疲劳很可能是由阀芯内壁的凹坑造成,而凹坑可能是由腐蚀引起的。请见下方断口表面宏观图片。

断口的宏观形貌和扫描电镜分析表明阀芯的疲劳起源于阀芯内壁,疲劳源处存在凹坑。为了进一步分析凹坑产生的原因,还需要对阀芯内壁进行观察。利用砂纸打磨内壁的氧化,然后通过扫描电镜和EDS观察并分析内壁。图5为内壁的分析结果,从图5(a)中可以看出内壁表面存在腐蚀坑。利用EDS分析腐蚀坑的化学成分,结果如图5(b)所示。从图中可以观察到,腐蚀坑中含有大量的Cr元素和O元素,同时也检测出不锈钢中不应该不存在的元素如Cu元素和Zn元素。所以导致腐蚀出现的原因很可能是因为Cu元素、Zn元素和少量出现的S元素。

扫描电镜的分析结果表明阀芯断口有疲劳辉纹,疲劳辉纹是疲劳断裂最明显的特征[3]。疲劳源位于阀芯内表面的腐蚀坑,腐蚀坑内有Zn,Cu和少量S,这些元素导致了内壁的点腐蚀。

2.3 材质分析

在结构部件失效分析中,由于材料不符合导致灾难性后果屡见不鲜[4]。如果是由于材料不满足标准需求,那么构件的失效很有可能是材料引起。为了进一步弄清阀芯的疲劳开裂是否由材料导致,对阀芯材料进行了化学成分检测。表1是阀芯材料通过光谱检测获得的化学成分,该结果表明阀芯材料符合316不锈钢的标准。

为了进一步确定导致疲劳开裂的原因,取垂直于断口的表面进行金相组织观察。将试样用砂纸打磨,最终用抛光布抛光得到抛光状态的试样,将抛光后的试样利用草酸电解后得到腐蚀态的试样。通过腐蚀态的试样可以用来观察阀芯材料的金相组织是否正常。结果表明,抛光态和侵蚀态下都发现内壁有裂纹,如图6(a)和6(b)所示。图6(a)和(b)为不同的位置,两图中都有裂纹,表明阀芯的开裂属于多疲劳源的开裂。图6(b)中裂纹起源于凹坑处,表明疲劳源可能是腐蚀坑。多疲劳源主要是由于多个腐蚀坑分布在阀芯的内壁。标准的316不锈钢的金相组织是奥氏体,奥氏体为多边形状。阀芯材料的金相组织如图6(b)所示,从图中可以观察到阀芯材料的金相组织为奥氏体。因此,阀芯材料的金相组织符合标准。材质分析表明阀芯材料的化学成分和金相组织都符合标准。

3 分析结果讨论

材质分析表明阀芯材料的化学成分和金相组织符合标准要求;宏观形貌观察表明断口有放射纹和贝壳纹,放射纹汇聚于阀芯内壁(如图3),可以确定阀芯开裂是由疲劳裂纹的扩展导致,且属于多疲劳源的开裂,疲劳源位于阀芯内壁。断口扫描电镜分析表明疲劳源位于阀芯内壁的凹坑处(如图4(b));阀芯内壁的扫描电镜观察发现阀芯内壁存在腐蚀,而且还存在起源于腐蚀坑并平行于断口的裂纹,如图5所示,表明疲劳很可能是由腐蚀坑造成。金相观察(如图6)发现凹坑处存在裂纹,也表明疲劳可能是由腐蚀造成的。腐蚀坑内有Zn,Cu和少量S,这些元素导致了内壁的点腐蚀。

在石油化工行业中,截止阀需要根据生产的需求不断进行开关。由于入气口的蒸汽压为4MPa,在截止阀控制蒸汽流动的过程中,承受交变载荷。在阀芯没有被腐蚀情况下,交变应力较小,疲劳裂纹形成很慢甚至不会发生疲劳开裂。由于腐蚀坑的出现,造成了应力集中,在腐蚀坑处出现较大的交变应力。因此,腐蚀坑的出现加速了疲劳裂纹的形成以及扩展,最终导致阀芯开裂。

4 结论

本文针对某高压蒸汽截止阀的开裂失效进行了一系列的理论和实验分析,通过断口宏观观察、扫描电镜观察、金相组织以及能谱分析确定了失效发生的原因。分析结果表明:阀芯材料化学成分和金相组织符合标准,不是材料的问题。而裂纹产生于阀体的内壁,除断口外,内壁还有平行于断口的微裂纹。该高压蒸汽阀阀芯开裂是疲劳所致。

疲劳开裂起裂处存在微观腐蚀坑,这些腐蚀坑造成的应力集中加速了疲劳裂纹的产生。通过分析得出腐蚀坑内有Zn,Cu和少量S等金属元素,这些元素导致了内壁的点腐蚀。由于阀门安装后我在我司项目场地上并未进行过试车,未有介质流入。阀门出厂时所有的检测也都是按照标准规定严格进行。检验合格后才用于我司项目安装。所以这些元素很有可能是客户现场使用过程中,工艺系统里的高温蒸汽带入。所以,为了避免腐蚀的发生从而引起疲劳开裂,我们建议客户立即排查现场上游管线及设备中介质情况,严格控制蒸汽中的元素。

通过严格科学的分析,精确缜密的推论,我们严格完成了此次质量事故的调查和处理。及时找到了原因并提出整改方案,避免了后续进一步的损失。但同时,也再次提醒我们对于后续项目中的各项物料采买工作一定要严格、细心。严格把关,精确控制,保证产品交货到客户现场后能有效服役,安全生产。

参考文献:

[1]王德忠,邢万坤.活塞压缩机气阀损坏原因分析[J].压缩机技术,2008,5(1).

[2]王爱华,杨崇栓.小口径电站阀门密封面的失效分析[J].阀门,1993(2):9-11.

[3]张晓东,闫家,汪凯,等.钻柱内防喷止回阀结构及失效原因分析[J].石油矿场机械,2013(03):79-82.

[4]关文秀,姜涛,陶春虎,等.从失效案例分析轴承的早期失效[J].材料工程,2013(12):14-20.