小管径水平圆管管外冷凝传热数值分析

(湖北文理学院 机械工程学院,湖北襄阳 441053)

0 引言

冷凝传热在包括核电站在内的化工、电力等诸多领域发挥着不可或缺的作用,在制冷传热领域尤为常见。随着设备小型化发展的不断深入和高热流密度换热的需要,具备换热优势的微小通道的应用日趋频繁,微小通道的沸腾和冷凝研究也相应地展开。

目前关于冷凝传热的研究大多集中在管内冷凝传热公式[1-2]和管外珠状冷凝实现[3-6]两方面,亦有部分研究者对含不凝气体的管内外蒸汽冷凝进行了探讨[7-8],对于管外膜状冷凝的基础研究目前偏冷门。自从Nusselt(1916)提出液体膜层的导热热阻是冷凝过程中的主要热阻,并推导出竖直壁上膜状冷凝传热的理论分析解以来,针对管外层流膜状冷凝的传热研究一般被认为已经相当成熟[9]。Nusselt理论模型在大管径水平光滑管束的传热分析中得到了很好的应用[10-11]。

随着水平圆管尺寸的不断减小,Nusselt理论模型中关于冷凝液膜厚度远小于圆管直径的假设已不再成立,而液体表面张力引发的液体在管外壁的滞留现象同样不可忽视,换言之,Nusselt理论模型对于微小管径水平圆管的管外冷凝分析是不适用的。与此同时,小管径管外冷凝现象在空调蒸发器的凝露过程中已经出现,冷凝水在蒸发器圆管外和翅片上的大量滞留引起了空调器整体性能的降低。由此,应用小管径进行管外冷凝换热是否能提高设备的整体换热性能变得难以界定。

为明确小管径列管管外冷凝换热的现实应用前景和研究意义,同时为小管径壳管换热器的研制提供必要的理论支撑,本文将首先依据现有的Nusselt管外膜状冷凝传热模型对不同圆管直径的管外冷凝换热情况进行编程计算和分析,然后对液体表面张力引起的管外冷凝换热系数的退化进行评估,揭示当前管外冷凝换热热阻在单管整体换热热阻中依然所占比重较小的事实,指明管外冷凝换热系数的适当退化并不改变小管径水平圆管的整体换热优势。

1 水平圆管冷凝传热模型

1.1 管外冷凝传热

对于高温水蒸气在铜管外表面遇冷凝结,凝结热量穿过铜管被管内流动的低温冷却水带走的情形,其水蒸气、液膜、铜管层和流动冷却水的分布如图1所示。

图1 水平圆管换热层分布

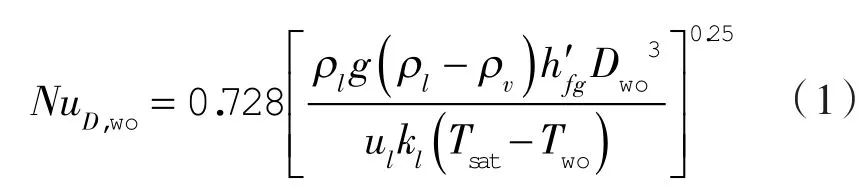

假设水蒸气温度为一个大气压下对应的饱和温度Tsat=373.15 K,铜管外壁面(靠近管外液膜)温度记为Two,水蒸气向铜管外壁面的传热可用Nusselt管外膜状冷凝传热公式表示[9],即:

式中 NuD,wo——以圆管外径 Dwo为参考直径的平均Nusselt数;

g——重力加速度,取 g =9.8 m/s2;

ρv——水蒸气密度,kg/m3;

ρl,kl,ul——液膜层中液态水的密度,导热系数和动力黏度;

h'fg——水蒸气凝结成液膜层液态水的修正潜热[12];

Dwo——圆管外径,m。

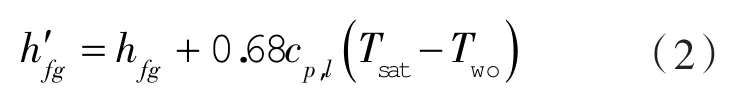

h'fg计算式为:

式中 hfg——水的汽化潜热,kJ/kg,一个大气压下hfg=2 257.6 kJ/kg;

cp,l——液膜层液态水的比热,kJ/(kg·℃ )。

关于液膜层液态水的热物性参数如密度、导热系数、比热等,计算时一般参考其在某一温度下的对应值,该温度称为液膜层的定性温度Tl,文中Tl=Two+0.25(Tsat-Two)[4]。以上及文中随后出现的公式在具体计算时各参数的单位均采用国际单位制。

1.2 管间导热

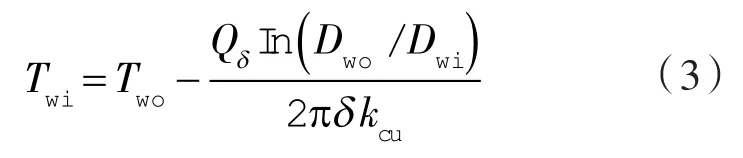

水蒸气在铜管外壁面冷凝,冷凝热量穿过铜管向冷却水侧传递,铜管内壁面(靠近冷却水侧)Twi与铜管外壁面Two的温度关系基于稳态导热方程可表示为:

式中 Qδ——沿铜管轴向取δ微元长度时对应的铜管壁面换热量;

Dwi——铜管内径;

kcu——铜管的导热系数,W/(m·K),对于纯铜管,取 kcu=400 W/(m·K)。

1.3 管内对流换热

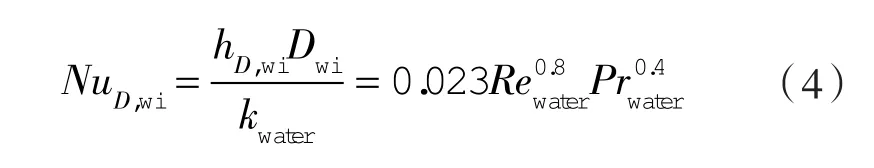

铜管内壁面和冷却水之间的对流换热过程可采用经典的Dittus-Boelter公式进行计算,即:

式中 NuD,wi,hD,wi——以圆管内径 Dwi为参考直径的Nusselt数和圆管平均对流换热系数;

k,Re,Pr——δ微元段上水的导热系数,雷诺数和普朗特数;

water——下标,以对应的冷却水温度为定性温度的水。

由于壁面温度和冷却水温度会沿冷却水流向发生改变,因此计算涉及的流体热物性参数也将随着定性温度的变化而变化,在具体温度求解时我们采用微积分思想先对管段沿轴向进行微元划分,把每一微元段内的参数作定值处理,然后通过积分推进的方法获得管壁温度,热流,水温沿冷却水流向的分布。此外,由于壁面温度为待求量,而式(1)~(4)中涉及的部分热物性参数的定性温度又与壁面温度相关,因此以上4个关联式构成的闭合方程具有复杂的隐式格式,这种方程的求解一般通过迭代计算实现。考虑到方程的复杂性可能导致普通构造的迭代算法不收敛,这里推荐并采用遗传算法进行编程处理,通过遗传迭代摸索出最合适的外壁面温度值,使得热量满足在不同层间的守恒传递。

2 模型及程序校验

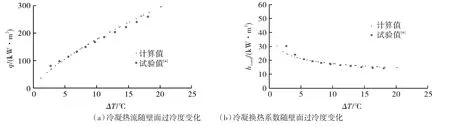

模型所选的计算公式和参数的适用性及精度,包括计算程序的可靠性需要通过试验校验。这里选择文献[4]中有效管长L=92 mm,外径6.35 mm,壁厚0.9 mm,99.99%纯度的铜管管外水蒸气膜状冷凝试验及结果进行以上校验。通过调节不同的冷却水入口温度Twa,in和质量流率G可获得热流密度q、冷凝换热系数hcond随壁面过冷度ΔT的关系。程序计算结果与试验值的对比如图2所示,本文计算结果与文献[4]中的理论计算结果吻合,并与其试验结果保持一致,这说明本文中的计算公式,参数选择和算法程序靠的,可用于进一步的理论分析。

图2 计算结果与试验值对比

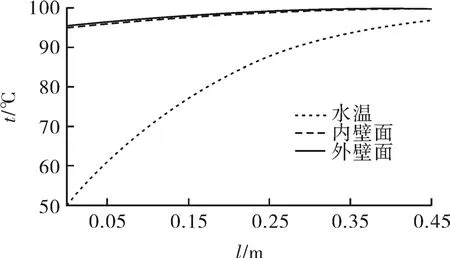

图3示出圆管长度L=0.5 m,圆管外径4 mm,内径2 mm,冷却水质量流率为500 kg/m2s时铜管壁面及冷却水沿管长l的温度分布。冷却水入口温度Twa,in=323.15 K,由图3可以看出,铜管的内外壁面温差很小,这是由于铜材良好的导热性造成的;铜管外壁面温度接近水蒸气的饱和温度100 ℃,这说明冷凝传热系数相对于冷却水侧的对流换热系数偏高很多。

图3 铜管及冷却水温度

3 小管径换热优势及热阻分析

3.1 小管径换热优势

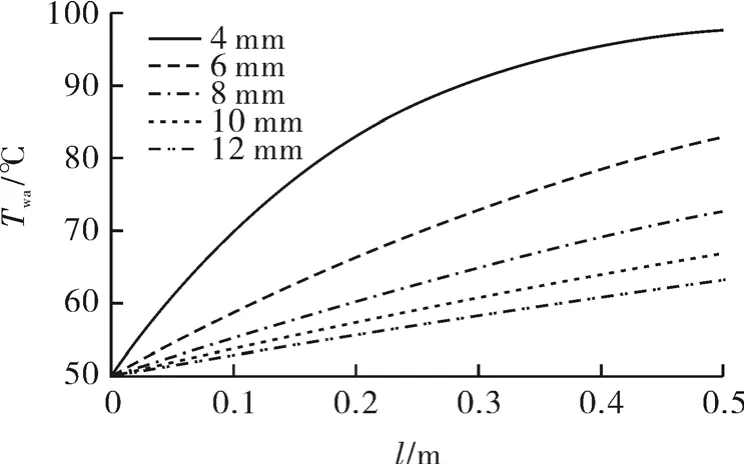

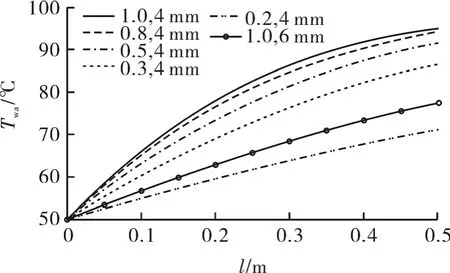

图4示出圆管长度L=0.5 m,铜管厚度1 mm,冷却水质量流率500 kg/m2s,入口温度50 ℃时不同管外直径下的冷却水温度Twa。对于相同的质量流率,冷却水进出口温差越大表明圆管换热能力越好。由图4知,若不同管径的水平圆管管外冷凝传热系数均可用Nusselt换热模型计算,那么直径越小的水平管其换热能力越好。实际上,在管厚度不变的情况下,单纯减小管直径既可提高管外冷凝侧和管内对流侧的传热系数,也会带来相对换热面积的增加,进而提高整体换热量。

图4 不同管外直径下的冷却水温度分布

3.2 热阻分析

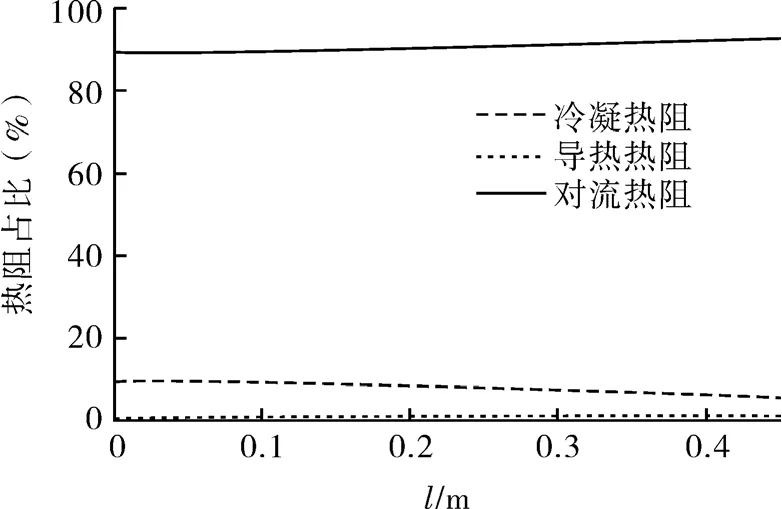

当管径减小到一定程度时,冷凝水受表面张力作用在管外壁附着难以脱落甚至可能包覆整个圆管外壁,进而引起管外冷凝换热系数的衰减。管外冷凝液附着导致传热恶化的研究常见于含换热翅片的管束冷凝[10]。然而基于热阻的占比分析,本文认为目前小管径水平管外冷凝传热系数一定程度的衰减可能对设备整体换热性能影响较小。

由于同一微元段上各层间的热量传递守恒,因此不同层间的热阻大小与其对应的温差成正比,我们可以依此评价不同层间的热阻占比。图5示出图3所对应工况下的热阻沿流动方向的占比。由图5可以看出,冷凝传热热阻占总热阻比重不到10%,铜管的导热热阻几乎可以忽略,而铜管内壁面与冷却水间的对流换热热阻占比达到90%以上。计算表明,同样的质量流率和工况下,当圆管外径为16 mm时,铜管内壁面与冷却水间的平均对流热阻占比达到了82.5%,而单纯减小圆管外径则进一步提高对流热阻。

图5 不同层热阻沿流动方向占比

一般的,提高管内冷却水的质量流率可有效提高管内对流换热系数,进而降低管内对流热阻的占比,如对于图3工况,将冷却水的质量流率由500 kg/(m2·s)提 高 到 1 000 kg/(m2·s)时,管 内对流热阻的占比由平均值91.0%降低到82.6%,将冷却水的质量流率提高到1 500 kg/(m2·s)时,对流热阻占比降低到75.5%,不过管径减小时,受限于管道阻力增加和泵的扬程有限等原因,冷却水的质量流率不会太高[13]。

基于理论分析,当冷凝换热热阻占比很小时,冷凝换热热阻(或者冷凝换热系数)的变化对水平圆管整体换热性能的影响变小。

由于目前并不清楚冷凝换热系数的衰减与管径大小的定量关系,没有可用公式计算管道换热随管径的变化情况。为了进一步比较冷凝换热系数的衰减和管径减小何者更主要地影响水平圆管的整体换热性能,我们对公式(1)中的冷凝换热系数乘以一个小于1的值来表示冷凝换热系数的退化,并将其与稍大直径的圆管在同等工况下进行换热量的对比。图6示出圆管长度L=0.5 m,外直径4 mm,厚度1 mm,冷却水质量流率1 000 kg/(m2·s),入口温度 50 ℃,管外冷凝换热系数分别退化为原来的0.8,0.5,0.3,0.2时水平圆管中冷却水温度的变化,将同工况下外直径为6 mm,换热系数无衰减的水平圆管的水温作为对比列于图中。

图6 冷凝换热系数退化对换热量的影响

由图6可知,对于4 mm外径的圆管,其管外冷凝换热系数退化到原来的0.3时,其整体换热能力依然强于外径6 mm无冷凝换热系数退化的圆管,即冷凝换热系数一定程度的衰减变化对圆管整体换热能力的影响较小,减小圆管直径可提高设备换热性能。

另外,由图6可知单纯通过冷却水进出口温差来获得冷凝换热量进而研究管外冷凝换热系数的试验方法可能会引起较大的试验误差[14],比如对于以上4 mm外径的圆管,当冷凝换热系数衰减到原来的0.8时,冷却水的进出口温差同无换热系数衰减时的情况相比改变微小,其原因同样是冷凝换热热阻占比较小。这对于实验测量是非常不利的。

4 结论

(1)基于Nusselt 经典膜状冷凝传热理论,本文构建了水平圆管从管外冷凝换热、管间导热到管内对流换热的计算模型和程序,基于遗传算法编写的程序可解决复杂计算条件下一般隐式迭代格式的不收敛问题,计算模型和程序完成了可靠性验证。

(2)借助校验过的模型和程序,文章展示了小管径下冷却水质量流率为500 kg/m2s时冷却水和管壁温度沿冷却水流动方向的分布。进一步计算表明,不考虑管径减小导致的管外冷凝换热系数的退化,单纯减小换热管径有利于单管整体换热性能的提高。

(3)理论计算结果表明,管外冷凝传热热阻占圆管换热总热阻比重很小,而单纯减小圆管直径又进一步减小管外冷凝传热热阻占比,因此管外冷凝换热系数一定程度的退化对小管径水平圆管的整体换热性能影响很小,可以研制更小管径的圆管管束用于设备的冷凝换热。