复合分散剂在涤纶织物浸轧染色中的应用

陈艳珍,王 鹏,张仁海,吕东清

(1.苏州棠华纳米科技有限公司,江苏 苏州 215228;2.嘉兴市新加新化工有限公司,浙江 嘉兴 314016)

中国涤纶产业占世界合成纤维总产量的86%,单就国内市场来算,涤纶织物占纺织品市场总量的58.97%,是应用最多的纺织品[1]。涤纶织物染色只能采用分散染料,分散染料是一种结构简单的疏水性染料,在染浴中以分散直径为1 μm左右的固体小颗粒形式存在,由于染料粒径较大,导致其与涤纶纤维表面反应时阻力较大。由于涤纶纤维上缺乏可与染料快速结合的活性基团,所以需要将涤纶织物浸在染缸染浴中长时间的反应才能均匀上染,并达到需要的颜色深度,而且上染后织物的表面会有浮色残留,需要多次水洗以除去浮色[2]。这样,一方面导致染色时间较长,生产速度很慢,在生产的旺季会造成大量的存货积压;另一方面也造成大量的废水排放,形成环境压力。

浸轧式染色可连续化生产,虽无废水排放,生产速度比染缸染色快10倍,但如果采用普通的分散染料,则由于染料颗粒较大,无法在织物与染料接触的短时间内上染。如果将染料颗粒研磨成纳米染料,可解决上染速度慢的问题,但细颗粒的染料又容易在范德华力的作用下重新聚集为较大的颗粒,这种染料如果直接用于生产,大颗粒上染织物后非常容易产生大面积的色斑而使织物成为废品[3]。

本实验合成一种大分子改性壳聚糖系分散剂,研究了在染料研磨过程中该分散剂用量对研磨后染料颗粒粒径分布的作用,并在浸轧式染色应用中研究不同分散剂用量对轧染成品织物色牢度、颜色均匀性、色斑数量的影响,分析了造成这些结果的影响因素和最合适的分散剂用量。

1 实验

1.1 实验原理

分散染料在水性分散体系中的稳定性主要由分散剂对染料颗粒界面的物理修饰获得,分散剂的作用包括:固体表面的润湿作用、微粒团的劈裂结聚结作用、阻止被分散的微粒再聚集的作用。如果分散颗粒的粒径减小,分散体系的界面能增量随之增加,系统会处于热力学不稳定状态而使颗粒再聚集。如果将分散染料的粒径减小,由于现有分散剂与染料微粒界面间的作用力不高,染料颗粒分散后容易再聚集[4]。高分子表面活性剂虽然渗透润湿作用不如小分子表面活性剂,但是高分子表面活性剂一旦吸附于固/液界面,则分子链中的一部分亲固体的基团或链接会在固/液界面平铺并吸附,使大分子链锚固在固体表面,而另一部分亲液链则指向液相,形成环状或尾状的亲液层,使固体之间的滞留层变厚,滑移界面外移,从而产生比小分子表面活性剂更高的立体能垒和电能垒,更具有分散作用[5]。由于壳聚糖本身含有的聚醚结构与染料本身的结构类似,因此相互间的配伍性较好,适合用作染整助剂。

1.2 原料和试剂

三羟基丙酸(分析纯),吡啶(分析纯),氯磺酸(分析纯),十二烷基硫酸钠(分析纯),壳聚糖(南通绿神生物工程有限公司,相对分子质量为3 000~5 000,脱乙酰度>90%,水溶性)。

1.3 实验仪器

电子天平[梅特勒-托利多仪器(上海)有限公司,LE403E],低温恒温反应浴(巩义市予华仪器有限责任公司,DFY-10/40),旋转蒸发仪(上海一恒科学仪器有限公司,RV-211M),行星式球磨机(德国飞驰仪器公司,PULVERISETTE 7),色差仪(上海仪电物理光学仪器有限公司,WSC-S),摩擦色牢度测试仪(绍兴力必信仪器有限公司,YL571B)。

1.4 检测方法

样品色牢度按照相应的国标进行测试,样品的色差按照以下方法测试:如图1所示,在样品的不同部位分别取尺寸为10 cm×20 cm的样品,分别标记为a,b,c,d,e,f,g,h,i,共9个小样品,用WSC-S型色差计分别测试样品a位置小样同同一样品中其他8个小样品之间的色差数据,进行分析比对。

图1 取样位置示意

1.5 实验步骤

步骤一:将壳聚糖加入到浓度为3~5 mol/L的乙酸溶液中,搅拌30 min 后,加入一定量的三羟基丙酸,加热到45~55 ℃后,保持温度反应2~3 h,然后加入碳酸钠调节pH至8,有沉淀析出后过滤,得产物固体A。取固体A和吡啶混合,加入到三口烧瓶中,调节冷浴温度为-10 ℃,保持温度并逐滴加入一定量的氯磺酸,滴加结束,反应3~4 h后将溶液转入常温;待溶液恢复常温后,于120 ℃旋转蒸发,得产物固体B,将固体B溶于水中,加入一定量的碳酸钠,加热至60 ℃搅拌30 min后,于-10 ℃冷却结晶,得白色晶体产物,为改性壳聚糖C,经核磁和质谱分析,结构式如图2所示。

图2 改性壳聚糖系分散剂的结构式

步骤二:将市售的分散红3B滤饼、十二烷基硫酸钠、甘油、改性壳聚糖C以一定的比例加入到水中,使分散染料在水中的质量分数为20%,搅拌后配制成悬浊液,加入行星式球磨机,调节研磨速度为2 500 r/min,研磨4.5 h后成为悬浊液,然后向悬浊液中按照一定的比例分别加入增稠剂、渗透剂、防泳移剂,得染色浆料,备用。

步骤三:取退浆后的织物坯布,幅宽为1.6 m,长度为3万m,在引导布的牵拉下进入浸轧槽,出浸轧槽后经过均匀轧车进行轧压,调节轧车压力2.5~3.0 MPa,使织物被轧至含水量为28%~30%以后,以30~50 m/min的速度前后进入预烘烘箱和发色烘箱进行加工,调节预烘温度95~100 ℃,发色烘箱温度180~190 ℃,织物出发色烘箱后被自动收卷机收取,得样品。

2 结果与讨论

2.1 分散剂用量对染料粒径的影响

在实验步骤二中,首先按照表1的数据配制溶液,制成染色浆料后,分别取各样品10 mL,加水稀释至100 mL后,用Nano-ZS90型纳米粒度仪及Zeta电位分析仪在25 ℃下测定染料颗粒的粒径,测试数据见表1,其中改性壳聚糖的用量为改性壳聚糖与染料的质量比。

从实验数据看出,随着分散剂用量的增加,研磨效率逐渐提高,染料粒径逐渐降低,染料粒径的减小有利于快速上染及染色的均匀性,但是当分散剂用量大于100%时,研磨后粒径的减少程度不再明显。当分散剂用量增加时,就有足够的支链将研磨后的细小颗粒包裹起来,防止颗粒重新聚集[6],但是过量的分散剂会使颗粒间的稳定性被打破[7],又引起颗粒的重新聚集,造成粒径增大,多余的分散剂也会造成浪费。

表1 染色浆料配比寄对应样品的编号和样品粒径

2.2 分散剂用量对染料稳定性的影响

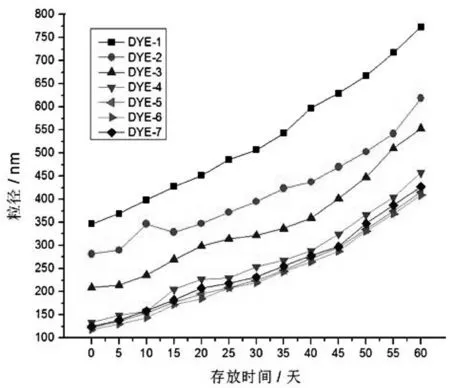

将已完成粒径检测的7个染色浆料样品分别取100 mL,加水稀释至1 000 mL后静置,在60天的时间内,每隔5天从浆料的底层吸取10 mL样品用于测试其粒径,不同样品在不同时间段的粒径数据如图3所示。

图3 染色浆料样品在不同存放时间的粒径

染料颗粒溶解在水中,以悬浮液的状态存在,在热力学上属于不稳定状态,放置时间较长会产生沉降[8]。从染料粒径变化的曲线可以看出,当分散剂用量是染料质量的120%时,染色浆料在长期存放过程中染料的粒径变化最小;当分散剂用量超过这个比例,虽然初始粒径较小,但是随着时间的延长,染料粒径变化更明显,因此制成的染色浆料不可以长期存放。若长期存放后再使用,则染色浆料中的大颗粒会在织物表面形成色斑[9]。

悬浮液中颗粒携带电核的情况会影响悬浮液的稳定性[10]。本实验中所用的分散剂为阴离子磺酸盐类,分散剂本身带有负电荷,当分散剂分子的网状结构和分子上的支链将染料颗粒层层包裹起来,并在颗粒表面形成互相排斥的电荷,提高了悬浮液的稳定性[11]。当分散剂用量为120%时,分散剂上磺酸基支链的数量与颗粒的粒径相匹配,刚好可以包裹住粒径为100~120 nm的染料颗粒,形成稳定的静电排斥力[12],使染色浆料保持长时间的稳定,从而使颗粒不产生团聚。

2.3 分散剂配合比例对染色均匀性的影响

将表1中7个染色浆料样品按照步骤三用于染色,得到7个不同织物样品,样品编号和染色浆料对应情况如表2所示。

表2 样品编号和染色浆料对应情况

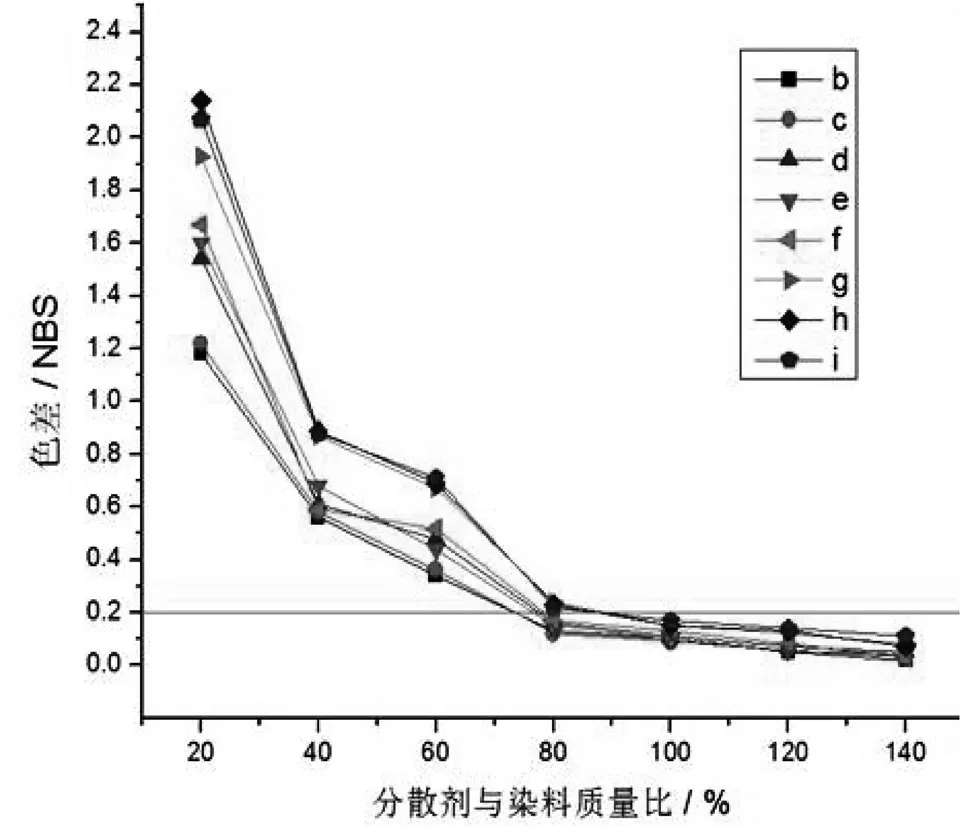

按照图1的取样方法,分别在7个织物样品中取a,b,c,d,e,f,g,h,i这9个小样品,分别测试每个大样品的b,c,d,e,f,g,h,i这8个位置的小样品跟同一大样品a位置的小样品的色差,测试数据如图4所示。1.0 NBS相当于人类视觉阈值的5倍,0.2 NBS以下人类视觉即认为无色差。图中横线为0.2 NBS的指示线。

图4 不同分散剂用量下样品中不同位置的色差

浸轧式染色一直以来存在一个很难突破的问题,就是在溶液刚配制好开始染色的时候,染料的质量浓度较高。这时候,将未染色的布料浸入溶液中,布料吸收的溶液中染料与水的比例高于残留在浸渍槽中溶液的染料与水的比例,而且轧余液中染料的比例更低,为了化学原料的充分利用而实现零排放的环保要求,轧余液不能抛弃,只能重新进入浸渍槽。这样不断反复,溶液中染料的比重不断下降,会造成后续染色的布料吸收溶液中的染料较少,染色的颜色较浅,造成前后染色的颜色不均匀[6]。实验数据显示,随着分散剂用量的增加,样品不同部位和正反面的色差明显减少,当分散剂用量增加到100%时,样品不同部位的色差降低到肉眼不可见范围内,达到成品的要求。

接枝在壳聚糖上面的支链为亲水基团,而且支链上无侧链,更容易插入水中并形成整齐的排列[13],与水结合比较牢固。壳聚糖本身的聚醚结构可以跟染料相结合,这样就可以在染料与水之间形成一个桥梁[14],不但可以保持分散体系的稳定,还可以保持染料和水比例的稳定,保证布料吸收的溶液中染料与水的比例跟浸渍槽中染料与水的比例相同,保证布料染色前后的颜色均一。

2.4 分散剂配合比例对染色色牢度的影响

按照本实验的检测方法,从7个染色样品的a位置取小样品进行耐干摩擦色牢度、耐湿摩擦色牢度、耐水洗色牢度、耐皂洗色牢度测试,并计算小样品的色斑数量,所得数据如表3所示。

表3 不同样品a位置的色牢度和色斑数量

对样品4项色牢度的测试结果说明,分散剂多少对色牢度的影响跟染料粒径的影响一致,说明染料颗粒越小,染料在织物上上染后染料分子跟织物分子结合得更牢固,但是对色牢度的影响略小,说明染料颗粒的大小对上染速度的影响更大,因此对颜色深浅的影响要大于对色牢度的影响。实验数据还可以看出,分散剂用量特别多时,反而会使样品的色牢度略有降低,是过多的分散剂和金属盐离子形成容易脱落的双电层[16],导致染料在织物上上染不够稳固。

当分散剂用量较少时,样品色斑出现的概率较大,而在有色斑出现的样品中,则在色斑处色牢度明显降低,进一步说明了分散剂的使用对于减少染料颗粒的聚集具有明显的作用[16-17]。

3 结语

本实验合成的改性壳聚糖系高分子表面活性剂与其他小分子分散剂配合使用,由小分子分散剂起到染剂固体表面的润湿作用和微粒团的劈裂结聚结作用,而高分子分散剂起到阻止被分散的微粒再聚集的作用,保证染料体系的稳定。由于壳聚糖为天然材料,所以该分散剂对人体无毒害性,对环境不会造成污染,另外其本身具备的丰富羟基和氨基可以与涤纶织物纤维表面的酯基相结合,并且具备成膜性,也可帮助染料牢固地附着在纤维的表面,减少浮色,实现快速浸轧式的染色。布料接触染料后,轧干多余的水分,在一定温度下烘干即可得到成品,无需长时间的浸泡和多次的水洗,染色速度最高可达1 m/s。

本实验研究了改性壳聚糖作为分散剂在常温常压下浸轧式染色工艺中的应用,对不同分散剂用量对染料的粒径,染色浆料的稳定性、染色成品的颜色均匀性和色牢度等问题进行了大量实验,发现分散剂对减少染料粒径、增加染色浆料的稳定性具有明显的作用。而粒径的减小和稳定性的增加有利于实现常温常压下染料在织物上快速均匀地上色,并达到很好的色牢度。但是,分散剂用量过多则会造成染色浆料带电荷量过多,形成容易脱落的双电层,降低染料在织物纤维上的上染率,导致色牢度降低。另外,分散剂用量过多也会造成一定程度的浪费。综合实验数据分析,分散剂用量以染料用量的120%为宜。