高效再利用印染废水对织物染色性能的影响

张建国,周 杰,吕思晨

(1.盛虹集团,江苏 苏州 215228;2.中国长丝织造协会,北京 100020)

根据工信部《印染行业规范条件(2017版)》[1]要求,我国对印染行业单位产品水耗将按照<1.6 t/100 m、企业的水重复利用率达到40%以上执行。印染行业需依靠科技进步、管理创新、产品开发、清洁生产、节能减排来推进企业的结构调整和转型升级,其中提高印染废水再利用率是大势所趋[2-5]。

相关统计数据表明,工业废水约占我国废水总量的57%,而印染废水则占废水总量的35%[6]。该类废水成分相当复杂,往往含多种有机染料,并且毒性较强,色度深,pH波动大,难降解,组分变化大,因此选择合适的废水处理手段无疑对提高水资源利用率具有重要的意义。

盛虹集团根据前处理不同工序出水水质和污染物的特性,通过分质处理和混合处理的分流处理,利用酸析技术实现减量废水中对苯二甲酸低聚物和总锑协同处理去除。通过强化污泥活性和利用微电池原理降解提升了工艺效率,通过改进深井曝气的供氧系统、增加生物量、优化调控微生物作用及潜力提高处理能力。通过使用高通量、抗高污染反渗透膜产品和在线监控系统控制主要工艺段的工艺参数和关键控制条件,实现了印染废水的高效再生利用,主要的水处理工艺路线如图1所示。

项目通过对处理后的回用水进行基本理化性质测试,并与生产用清水作对比,探讨对织物染色性能的影响。

1 实验

1.1 材料

T400(75 D/48 F,680×520根/10 cm)。

300T涤塔夫(50 D/48 F,740×440根/10 cm)。

320T春亚纺(50 D/72 F,750×500根/10 cm)。

300T尼丝纺(40 D/34 F,750×440根/10 cm)。

75D仿记忆(75 D/72 F,800×350根/10 cm)。

斜纹桃皮绒(75 D/72 F×150 D/144 F,540×340根/10 cm)。

228T尼龙塔丝绒(70/48 F×160 D/96 F,630×270根/10 cm)。

图1 印染废水处理再利用工艺路线

1.2 染料及助剂

液碱(32%)、双氧水、50%冰醋酸(工业级市售品),退浆剂TF-127HA、螯合分散剂TF-133F、分散匀染剂TF-212K、酸性匀染剂TF-217CA、碳六防水剂TG-4880、精炼剂TF-188A(浙江传化集团有限公司);分散荧光黄10 G、分散荧光红B、分散荧光桃红BG、分散B艳(德司达染料有限公司);分散300%ECT黑、分散200%深兰H-GL、分散橙S-2RFL、分散200%红玉SE-2GF、分散兰2BLN、分散红3B、分散灰E-N、分散金黄MRD(浙江龙盛集团股份有限公司);酸性翠兰A-G、酸性A-3G黄[亨斯迈化工贸易(上海)有限公司];酸性AB灰、酸性2BL灰、酸性67橙、酸性B-NS红、酸性ACE黑、酸性M-R藏青、酸性M-A黄、酸性M-B红、酸性还原清洗剂RC(上海雅运纺织化工股份有限公司);清水(河水经净化过滤处理后的生产用水);膜处理水(印染废水经达标处理后经反渗透膜处理后的回用水)。

1.3 仪器

高温高压溢流染色机(台湾东武工业股份有限公司),定型机(韩国美光机械株式会社),平幅退浆机(台湾鸿荣染整机械股份有限公司),宏益金刚砂小样机(杭州三锦仪器设备有限公司),Datacolor-SF600测配色系统(美国Datacolor)公司,M232型汗渍色牢度仪、Y902N型汗渍色牢度烘箱、Y507L型摩擦牢度仪(温州大荣纺织仪器有限公司),CP323S电子分析天平、RTG-1210拉伸仪、DAU;3200断裂测试仪[雅马拓科技贸易(上海)有限公司]。

1.4 检测方法

1.4.1 水质标准

pH,按GB/T 6920——1986 玻璃电极法测定。

总硬度,按GB/T 7477——1987 EDTA滴定法测定。

电导率,按GB/T 6682——2008 电导仪法测定。

铁,按GB/T 11911——1989 分光光度法测定。

锰,按GB/T 11911——1989 分光光度法测定。

色度,按GB/T 11903——1989 稀释倍数法测定。

悬浮物,按GB/T 11901——1989 重量法测定。

浊度,按GB/T 13200——1991 测定。

化学需氧量(Chemical Oxygen Demand,COD),按HJ 828——2017 重铬酸盐法测定。

1.4.2 织物指标

耐水洗色牢度,按照ISO 105-C06:2010《纺织品色牢度试验 第C06部分:耐家庭和商业洗涤色牢度》A2S部分测定。

耐汗渍色牢度,按照ISO 105-E04:2008《纺织品 色牢度试验 第E04部分:耐汗渍色牢度》测定。

耐摩擦色牢度,按照ISO 105-X12:2002《纺织品 色牢度试验 第X12部分:耐摩擦色牢度》测定。

断裂强力,按照GB/T 3923——1997《纺织品 织物拉伸性能 第一部分:断裂强力和断裂伸长的测定 条样法》测定。

撕破强力,按照GB/T 3917.2——2009《纺织品 织物撕破性能 第2部分:裤型试样(单缝)撕破强力的测定》测定。

接缝滑移,按照GB/T 13772.1——2008《纺织品 机织物接缝处纱线抗滑移的测定 第一部分:定滑移量法》进行测试。每个样品测定5次,取平均值。

反光度测试,按欧洲标准EN 471:2003《专业高能见度警示服测试方法及要求》测定。

颜色指标,将染色后的织物晾干后,把待测织物折叠为双层,采用UltraScan XE测色仪测定,表面得色深度用K/S值表示,颜色参数△L,△a,△b和△E值。

拒水性测试,根据AATCC Test Method 22-2010《拒水性:喷淋试验》进行测试,样大小为20 cm×20 cm,喷淋时间为25~30 s,轻敲测试织物两端后与标样对照评级。

退浆效果,采用阳离子着色法评价。将退浆后的织物剪成6 cm×6 cm大小,然后用0.5%(omf)阳离子红2GL,浴比1∶30 ~1∶50,染液pH=5。工艺条件:50 ℃×10 min,然后充分水洗干净。烘干后目测织物着色情况,织物着色越深,浆料含量越多,退浆效果越差;反之,织物着色越浅,浆料含量越少,退浆效果越好。退浆率按照下式计算。

其中,m1为织物退浆前质量;m2为织物退浆后质量。

1.5 生产加工

织物加工流程如下:配桶→退卷→冷堆→平幅退浆→染色→脱水→开幅→定型→检验→出仓。

1.5.1 冷堆

冷堆配方:液碱(32%)100 g/L,退浆剂TF-127HA 5 g/L,H2O21 g/L。

冷堆工艺:堆置温度35 ℃,堆置时间24 h,卷架转速10 r/min。

1.5.2 平幅退浆

退浆配方:液碱(32%)50 g/L,退浆剂TF-127HA 5 g/L,螯合分散剂TF-133F 2 g/L。

退浆工艺:温度95 ℃,车速60 m/min。

1.5.3 染色

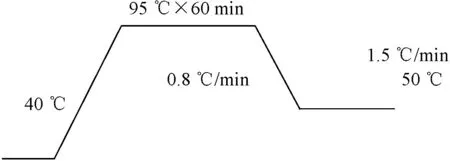

分散染料配方:分散染料X%(omf),分散匀染剂TF-212K 0.6 g/L,冰醋酸50% 1 g/L,上染工艺见图2。

图2 分散染料上染工艺

酸性染料配方:酸性染料X%(omf),酸性匀染剂TF-217CA 0.8 g/L,冰醋酸(50%)0.8 g/L,上染工艺见图3。

图3 酸性染料上染工艺

1.5.4 防水整理

配方与工艺:碳六防水TG-4880 20g/L,冰醋(50%)0.2 g/L,定型温度175 ℃,车速45 m/min。

2 结果与讨论

2.1 水质

生产用清水与膜处理水的水质测试结果如表1所示。

从表1可看出,膜处理后的印染废水pH与生产用清水基本一致,但在COD、硬度、电导率、铁离子、锰离子、浊度等指标上明显低于清水,说明经膜处理后回用水的水质优于清水,符合高质量生产用水要求。

2.2 水质对前处理效果影响

按“1.4.2”中退浆效果检测方法的阳离子着色法评价化学浆料方法,对织物的退浆效果进行评价,结果如表2所示。

表1 生产用清水与膜处理水的水质测试结果

表2 使用两种生产用水经前处理后的布面退浆效果

按“1.4.2”中退浆效果的检测方法,对织物的退浆效果进行评价,结果如表3所示。

表3 使用两种生产用水经前处理后的布面退浆率情况

用T/C标准污布,在相同的工艺条件下液碱2 g/L,精炼剂TF-188A 1 g/L,液量100 mL,浴比1∶25,升温到100 ℃×30 min,降温冷水烘干,测定污布去污后白度,结果如表4所示。

表4 使用两种生产用水处理后的去污效果

按“1.4.2”中的断裂强力、撕破强力、接缝滑移要求,经两种水质按冷堆+平幅前处理后织物物理性能的变化情况,结果如表5——7所示。

表5 使用两种生产用水前处理后对织物撕破强力的影响

表6 使用两种生产用水前处理后对织物断裂强力的影响

表7 使用两种生产用水前处理后对织物接缝滑移的影响

从表2——7的数据中可以看出,经使用清水与膜处理两种不同水质在相同工艺条件下进行织物的前处理,处理后织物的退浆效果、退浆率对织物布面污物的去除效果,对织物的撕破强力、断裂强力等物理性能的影响程度基本相似。这证明膜处理水质适应化纤面料的染整加工。

2.3 颜色影响对比

染色水质直接影响着产品的品质和染色的一次成功率,特别是大小样的颜色色差和缸差问题。以自来水样为原样,分别对膜处理水样、清水水样进行电脑测色(测色光源选用D65),具体测色情况如表8——9所示。

表8 使用两种生产用水与自来水对织物染色的配方

通过颜色对比结果,清水与膜处理水对颜色的变化影响基本相似。

2.4 荧光色反光度对比

从表10——12的总体结果来看,使用同一配方、不同面料、3种不同水进行打样,荧光黄、荧光橙、荧光红都能通过且符合EN 471的颜色要求。在明亮度方面,用自来水和膜处理水打样要比清水打样的艳些,证明膜处理水对分散染料颜色的染色加工是完全没有问题的,色光纯正艳丽。

表9 两种生产用水与自来水对不同织物颜色对比的影响情况

表10 两种生产用水与自来水对织物荧光红(反光度)的影响

表11 两种生产用水与自来水对织物荧光橙(反光度)的影响

表12 两种生产用水与自来水对织物荧光黄(反光度)的影响

2.5 染色布面色牢度及均染性对比

根据染色配方及用两种水样生产,对320T春亚纺(黑色)、300T涤塔夫(藏青)、28T尼龙塔、丝绒(紫红)、300T尼丝纺(黑色)进行测试,成品面料的染色效果如表13——14所示。

从表13——15中的数据可以看出,使用清水与膜处理水两种水样进行大生产加工后,对织物的耐水、汗渍、摩擦色牢度基本一致,且布面表观深度差异小、布面均匀度好,证明不同水质对织物的染色均匀性和色牢度基本没有影响。

表13 使用两种生产用水经分散染料染色后涤纶面料的色牢度情况

表14 使用两种生产用水经酸性染料染色后尼龙面料的色牢度情况

表15 使用两种生产用水经大生产染色后布面k/s及生产样染色均匀度对比

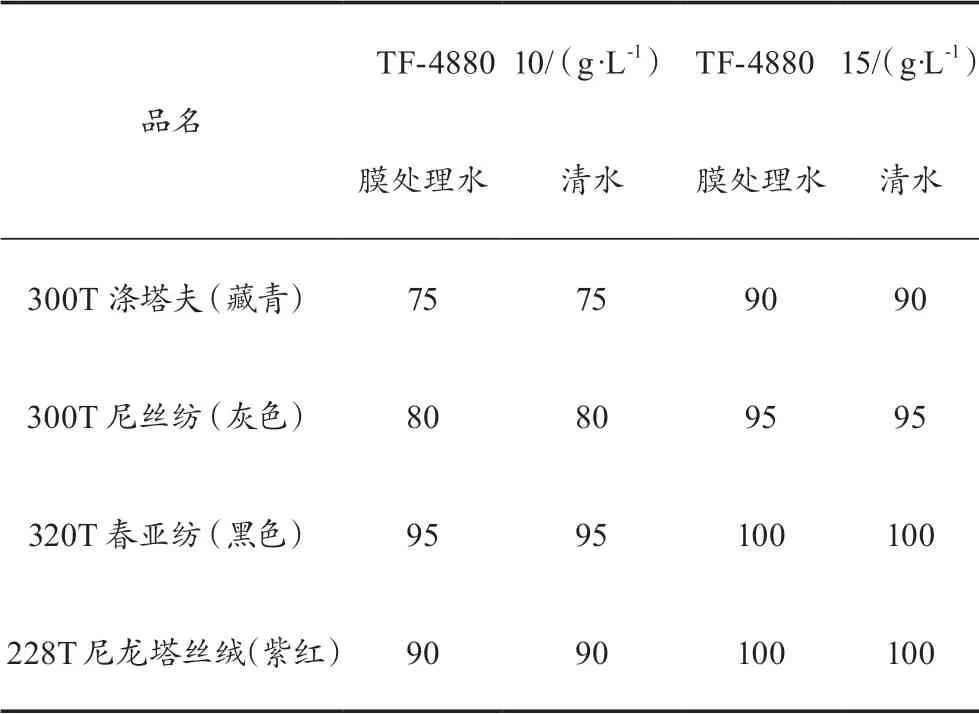

2.6 后整理稳定性对比

从表16中的数据可以看出,使用清水和膜处理水染色后与经防水整理后织物的防水等级相同,基本没有差异。在现场的后整理实践中,印染废水经过膜处理再生回用与清水按一定比例混合使用在定型后整理碳六、碳八防水或柔软加工,经过长时间的应用,定型工作液性能稳定,没有因为水质的问题引起乳液稳定性破坏、发生恶性泡问题。手感或防水效果达到客户要求,助剂的单位成本与全部使用清水加工相比也没有增加。

表16 使用两种生产用水经防水整理后对织物防水等级的影响

3 结语

(1)印染废水再生利用的水质清澈,各项水质指标完全能达到纺织染整工程中对染色回用水的指标要求,产品颜色纯正,品质稳定。

(2)通过对印染废水反渗透膜处理水与清水按照一定的比例混合进行染整加工,实现了废水处理的再利用,减少了企业的用水成本,减少了废水的排放,经济效益与社会效益明显。