双滤料过滤技术在微粒径采出水处理中的研究与应用

高 蕊 朱凯峰 郑赛男

(1.中国石油大港油田公司采油工艺研究院;2.中国石油辽河油田公司质量安全环保部)

0 引 言

采出水处理工艺是联合站处理工艺中的重要环节,采出水处理工艺的适应性,直接影响处理后的水质及注水开发的效果。

BQ联合站位于天津市滨海新区上古林村以南、津歧公路以东,隶属大港油田,担负着板桥、塘沽、长芦等油田的油气水以及冬季板桥储气库群来液的处理、储存和外输任务[1-3]。

文章基于BQ联合站微粒径采出水处理工艺现状及存在问题,经室内试验优选确定“石英砂+金刚砂”双滤料集成采出水处理工艺的改造思路,旨在解决微粒径采出水难处理的问题,从而满足油田回注水的要求。

1 采出水处理工艺现状

BQ联合站采出水处理系统主体采用“重力沉降+核桃壳过滤器+纤维球过滤器”处理工艺,设计处理能力12 000 m3/d,目前实际处理量6 000 m3/d(冬季大张沱来液高峰时达到7 500~9 000 m3/d)。

BQ联合站油站来水,大于4 μm颗粒体积分布75%,小于4 μm的颗粒物占比为25%。小颗粒物占比高,造成了滤料难以截留,处理难度较大,悬浮物处理未达到SY/T 5329—2012《 碎屑岩油藏注水水质推荐指标及分析方法》标准。

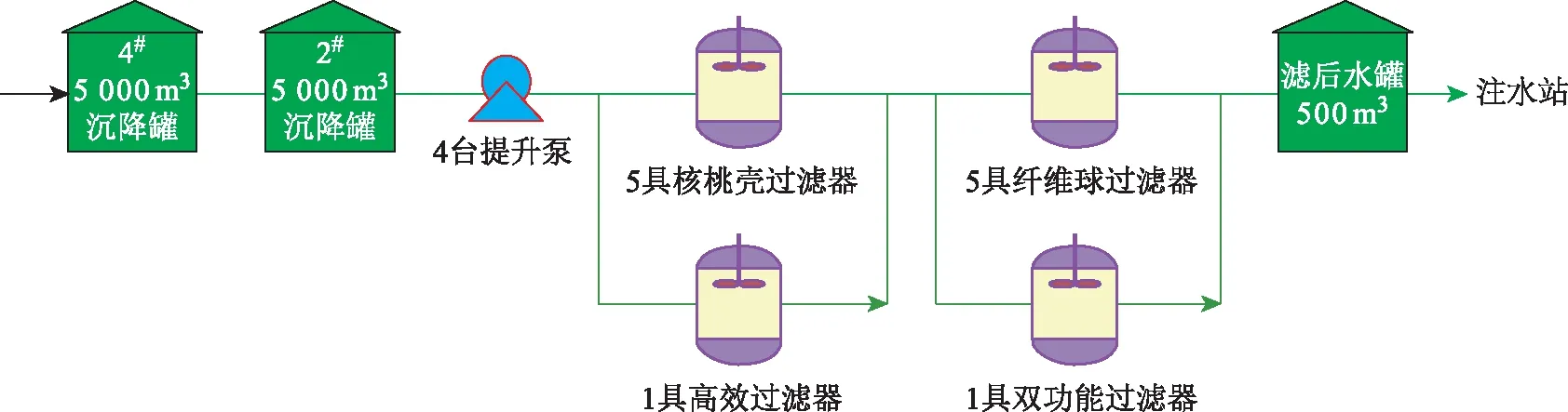

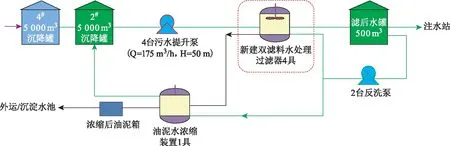

BQ联合站采出水处理工艺,见图1。系统来液进4#5 000 m3沉降罐破乳沉降后,含油采出水通过2#5 000 m3沉降罐进一步沉降,经提升泵至一级核桃壳过滤器6具(包括5具核桃壳过滤器,1具高效过滤器),再进入二级纤维球过滤器6具(包括5具纤维球过滤器,1具双功能过滤器),+滤后采出水进入2具500 m3滤后水罐,由外输泵输送至各注水站。

图1 BQ联合站采出水处理工艺流程示意

2 采出水处理工艺存在问题

2.1 工艺流程长、适应性差

现有采出水处理设备及工艺适应性日趋弱化,不适应性日益凸显。一级核桃壳过滤器、二级纤维球过滤器共计12具,设备数量多、工艺老化,亟待升级。过滤器内部工艺结构落后,叶轮与滤料间距过大,影响反洗、搅拌效果,导致水质未达到SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》标准。纤维球过滤工艺存在纤维球抗冲击能力弱、悬浮物处理效果不佳等问题[4-5]。

2.2 部分设备故障频出、维修困难

过滤器运行至今已达10年,故障频出、维修频繁,仅2018年就因搅拌器机械密封不严维修10次,且因技术升级、设备更新等因素,零件匹配困难,运行成本攀升。

2.3 运行成本较高

采出水处理系统反冲洗水温较低,约为40℃,冬季仅为35℃,长塘地区原油凝固点较高,为31~36℃,不易有效清洗纤维球上附着的油污,反洗效果不佳。

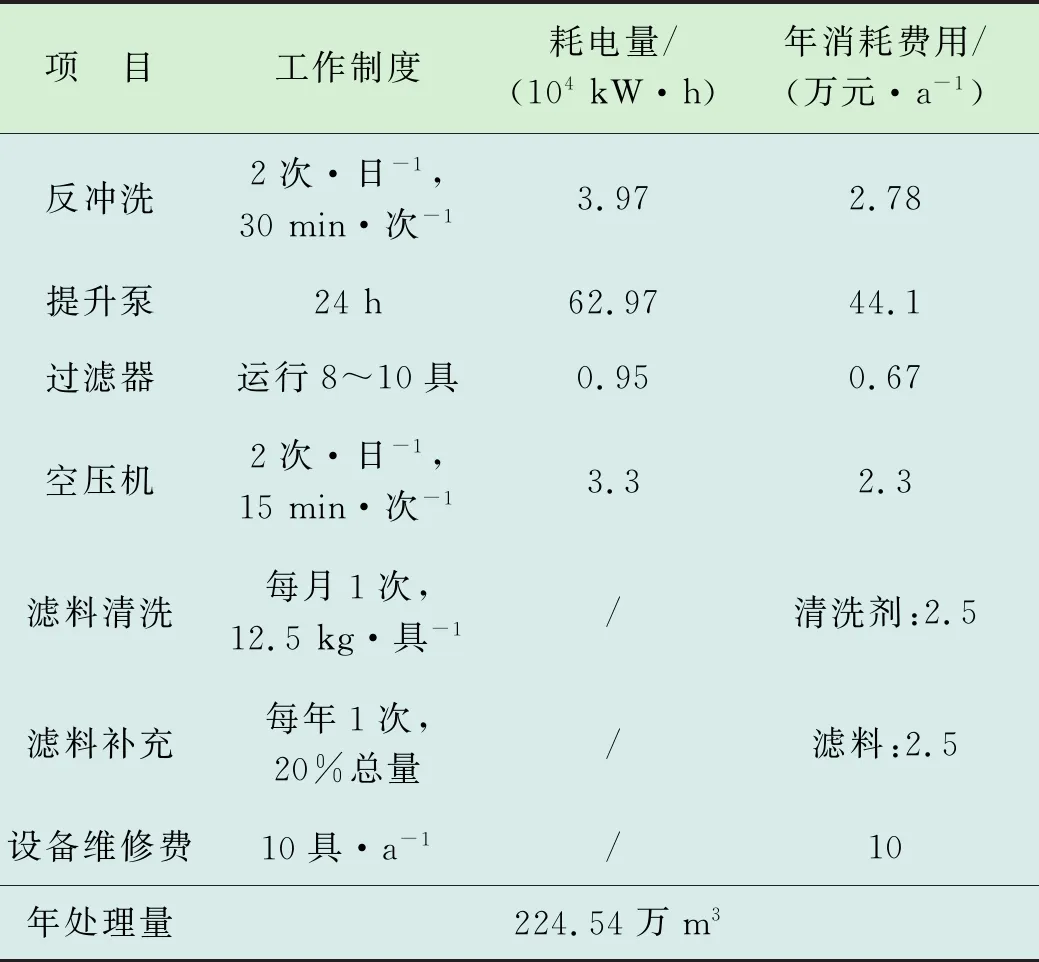

鉴于反冲洗滤料效果较差的实际,为保证水质达到要求,加密反冲洗频率,周期间隔仅为12 h,耗电量增大;同时,将月清洗剂量由7.5 kg/具提高至12.5 kg/具,运行成本攀升,出口水质未达到SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》标准;加之设备故障频发,维修成本急剧攀升。采出水处理系统运行成本情况,见表1。

表1 采出水处理系统运行成本情况

因此,有必要对BQ联合站采出水处理系统进行工艺优化研究。

3 微粒径采出水处理工艺研究

综合油田采出水处理工艺现状、技术特点,结合BQ油田微粒径水质、水性情况及注水指标,同时基于BQ联合站在用采出水处理技术的应用效果,优选3种滤料进行室内试验。

3.1 室内试验

3.1.1 滤料优选试验

1)试验设备

室内试验初选三种滤料(粗滤+精滤)组合模式,即:1#为“石英砂+石英砂”滤料、2#为“核桃壳+石英砂”滤料、3#为“石英砂+金刚砂”滤料;其中粗滤粒径范围0.8~1.2 mm、精滤粒径范围0.5~0.8 mm。

取3个玻璃容器,按照一定体积比例进行粗滤粒径滤料+精滤粒径滤料的分层填装,开展模拟试验并进行对比分析。

2)试验步骤

原水取自BQ联合站2#沉降罐出水(即现有过滤器进口),将原水水样通过空气加压压入模拟滤料试验设备,通过内部的结构和滤床过滤,观察处理后水样,并对3种滤料处理后的水样分别进行含油及悬浮物分析。室内试验结果如表2所示。由表2可知,试验一,原水水质含油46 mg/L,悬浮物96 mg/L,石英砂滤料含油去除率90.9%,悬浮物去除率90.8%。试验二、试验三原水水质含油96 mg/L,悬浮物281 mg/L,色度为黄色,表面肉眼观察到油。通过2#、3#模拟装置处理后水样均为白色,表面肉眼无法观察到油,其中2#水样(核桃壳+石英砂滤料)稍微浑浊,3#水样(石英砂+金刚砂滤料)较为清澈。

综合对比上述三项试验结果,试验一石英砂滤料含油、悬浮物去除率最低,效果最差;在同等来水水质条件下,试验二“核桃壳+石英砂”滤料处理效果较好,含油去除率95.6%,悬浮物去除率96.5%;试验三“石英砂+金刚砂”滤料模拟装置处理效果最佳,含油去除率97.4%,悬浮物去除率97.8%,即“石英砂+金刚砂”滤料处理效果优于“核桃壳+石英砂”滤料。

3.1.2 模拟设备试验

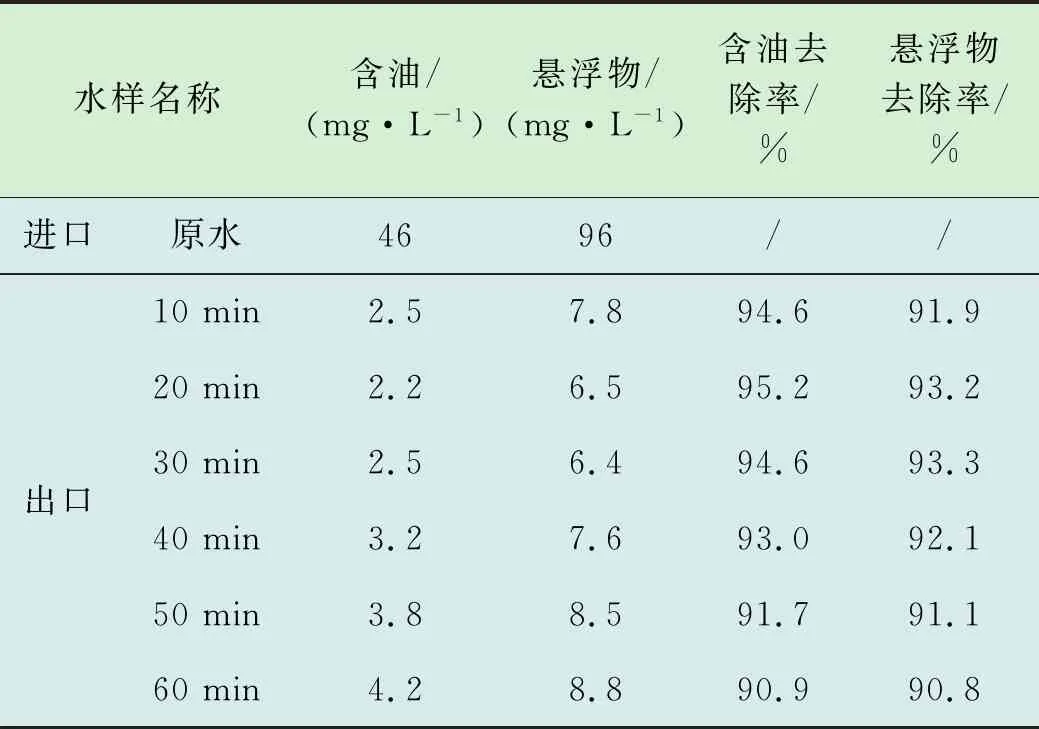

通过“石英砂+金刚砂”双滤料试验设备,每10 min取水样并化验,结果见表3。

由表3可知,经过处理后水样干净透彻,水质较好,含油、悬浮物均在10 mg/L以下,去除率均在90%以上,确定改造工艺采用双滤料水处理集成技术。

表2 室内试验结果

表3 双滤料试验设备含油、悬浮物去除情况表

3.2 技术原理

双滤料水处理集成技术主体采用石英砂、金刚砂滤料,将微浮选、碰撞聚结和吸附过滤三个单元集成在一个过滤器,可有效去除污油和悬浮物,具有高效除油、过滤功能,采用气、水混合气垫床反洗技术,利用特殊结构实现连续排污。含油污水实现碰撞聚结(产生无数个涡旋流),油滴间的液膜界面由于激烈碰撞破裂,多个油滴合并成一个大油滴裹着微细悬浮物借助于未释放完的溶解气体一并向上经微浮选去除[3];微细悬浮物通过表层的润湿聚结作用,形成絮状的骨架层拦截,再经吸附过滤层精细过滤;通过独特的反洗排污技术定期对吸附过滤层进行反洗、排污、再生[6-10]。

3.3 应用情况

大港油田羊三木采出水处理站于2012年对回注水处理系统进行改造,改造后采用双滤料水处理集成工艺,设计处理能力9 600 m3/d,目前实际处理量约9 600 m3/d。

2018年,羊三木采出水处理站处理后水质平均含油11.4 mg/L,悬浮物9.5 mg/L,粒径中值3.4 μm,应用效果良好,能够满足回注要求。

3.4 规划设计

3.4.1 规划方案

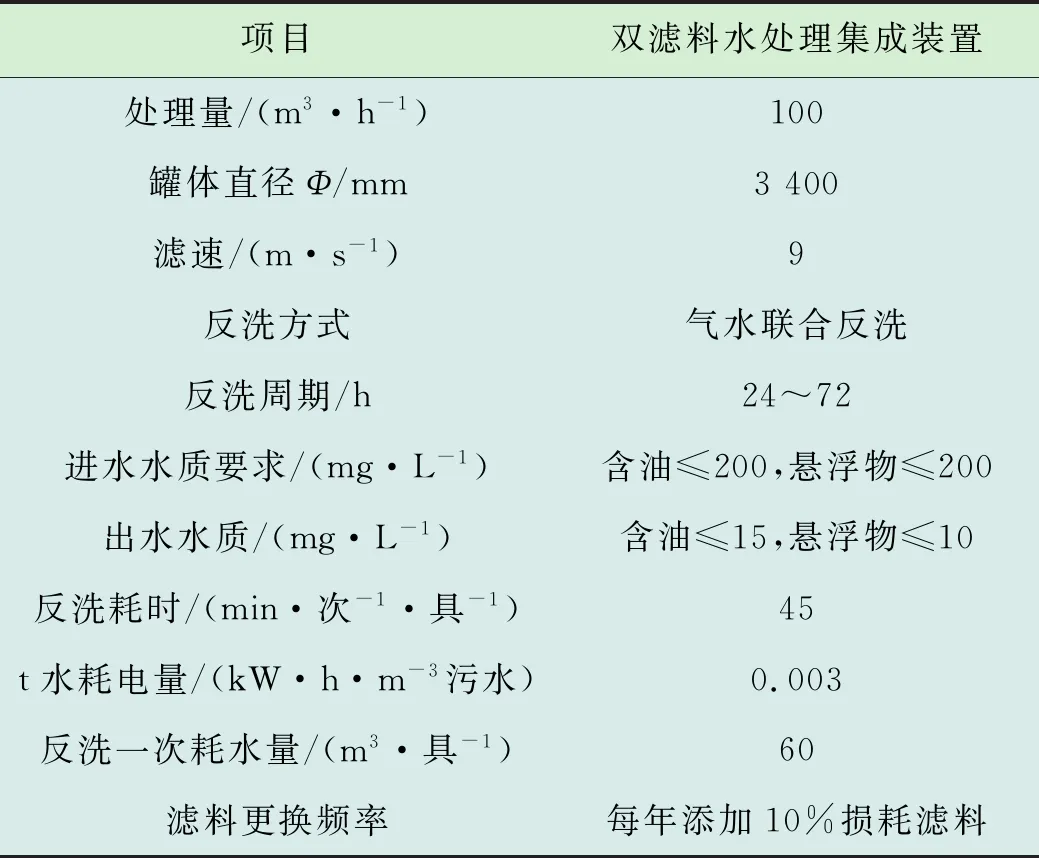

在BQ联合站采出水处理区应用双滤料水处理集成工艺,采用“重力沉降+双滤料水处理集成工艺”。经论证,设计处理能力由12 000 m3/d减至9 600 m3/d,可以满足地质10年开发预测指标要求。新建双滤料水处理集成装置4具,设备配套含有自动气水反冲洗功能。

1)设备要求

设计进水水质:含油量≤200 mg/L,悬浮固体含量≤200 mg/L;设计出水水质:含油量≤20 mg/L,悬浮固体含量≤10 mg/L,悬浮颗粒直径中值≤4 μm。优化后采出水处理工艺流程示意见图2。

2)主体流程

4#沉降罐来水→2#沉降罐→提升泵→双滤料水处理集成装置(4具)→500 m3滤后水罐→外输水泵→注水站。

图2 优化后采出水处理工艺流程

3)反冲洗流程

滤后水罐→反冲洗泵→双滤料水处理集成装置→油泥水浓缩处理装置→(处理的水进入)2#沉降罐/(处理后的污泥进入)油泥箱。

4)工艺参数

工艺参数情况如表4所示。

表4 工艺参数

3.4.2 投资及运行费用

工艺方案预计投资544.95万元,实施后成本费用分析如下。

1)维护修理费:按新增固定资产原值2.5%计取,计算得出年维护修理费约为13.62万元。

2)药剂费:采出水中需加入清洗剂,罐总加入量120 kg/月,清洗剂单价按2万元/t计算,全年清洗剂费用2.88万元。

3)动力费:双滤料水处理集成装置:按照运行3具双滤料水处理集成装置,24 h运转;4台45 kW采出水提升泵(2运2备),24 h运转;2台37 kW空压机(1运1备)及2台22 kW反冲洗泵(1运1备),24~72 h运行1次。取 48 h反洗1次,即空压机及反冲洗泵平均每天运行0.75 h。通过计算得出,年耗电量58.01万kW·h,用电单价按0.70元/kW·h考虑,全年动力费40.61万元。

4)设备滤料费用:4具双滤料水处理集成装置每年需补充石英砂滤料4.8 t,单价0.4万元/t,补充金刚砂滤料4 t,单价0.4万元/t,共计补充滤料费用3.52万元。

4 结论及认识

4.1 优化处理能力,提高设备负载率

技术优化后,BQ联合站采出水处理系统能力由12 000 m3/d调整至9 600 m3/d,设计处理能力优化缩减20%,可以满足地质10年开发预测指标要求,设备负载率提高13.5%。

4.2 工艺优化升级,设备优化减量

通过室内试验,优选确定“金刚砂+石英砂”双滤料处理技术,对微粒径采出水处理针对性更强。优化后,采出水处理工艺由“重力沉降+核桃壳过滤+纤维球过滤”三级工艺简化为“重力沉降+双滤料过滤”两级工艺;过滤器数量由12具减少至4具,设备减少67%,设备集成度更高,现场管理更加便利,工艺适应度更强,可进一步保证水质处理效果。

4.3 升级反洗工艺

优化升级反洗方式,提高了过滤器工作效率。反洗方式由水洗升级为气洗、水洗、气水混合洗模式,有效避免了滤料污染、堵塞,减少了反洗时间,增强了滤料再生性;反洗周期由12 h延长至48~72 h,降低了反洗能耗;反冲洗水量,由435 m3/d降至120 m3/d,减少72.4%,并减少后端反洗水的处理负荷,增加了沉淀池的沉降时间。