基于生产过程的炼化企业碳源识别

唐 玮 高 磊 宗廷贵

(1.中国石化江汉油田分公司江汉采油厂;2.中国昆仑工程有限公司吉林分公司;3.中国石油宁夏石化分公司)

0 引 言

炼化企业生产过程包含多种一次加工装置、二次加工装置、三次加工装置及其他辅助单元设施,生产过程消耗大量能源的同时排放出大量碳氧化物、氮氧化物等温室气体,其碳排放主要来源于燃料燃烧、过程排放及逸散排放等诸多不同类型的排放源。同时,我国对化石燃料过度依赖,石化行业碳排放量趋于进一步增长。在《2030—2050年中长期能源发展战略研究》中,中国工程院预测显示,即便在低需求控制情况下,到2030年我国的石油需求量也将高达6.44亿t。伴随我国城市化、工业化进程的发展,人民生活水平的提高,我国石油、天然气需求量将进一步增大,石油石化工业生产规模与生产压力也会随之扩大,可以预见炼化企业的碳排放比重将进一步提升,如不采取有效措施,碳排放问题将会成为制约炼化企业发展的瓶颈之一。炼化企业生产过程低碳发展是一个复杂的系统工程,有赖于对研究对象即企业生产过程的深刻认识,有必要结合企业生产流程,对生产过程中碳排放源进行有效辨识。

1 传统碳源划分方式

炼化企业碳排放主要来自于生产过程中的废气排放源,具有多渠道、多元化的特征[1]。国际石油工业环境保护协会(IPIECA)的《石油工业温室气体排放报告指南》将炼化企业温室气体排放源划分为直接排放源、间接排放源及其他排放源3种类型。

1)直接排放源包括燃料燃烧产生的二氧化碳排放,涡轮机、压缩机、发电机、加热炉等固定源产生的二氧化碳排放,制氢、催化裂化、催化重整等生产过程的排放,火炬燃烧、泄漏排放、特殊排放等。

2)间接排放源指能量消耗过程产生的二氧化碳排放,如电、蒸汽、水(加热、冷却及供暖)等。

3)其他排放源指由于企业活动产生的所有不在间接排放范畴中的二氧化碳排放,如运输、产品使用、废物处置等。

2 基于生产过程的碳源划分

2.1 炼化企业生产过程分析

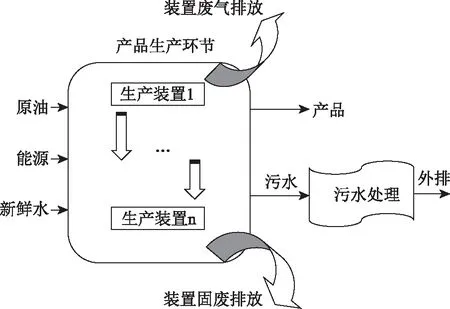

图1 炼化企业产业路径

炼化企业产业路径如图1所示,原油、能源及新鲜水输入各生产装置参与产品生产过程,产品生产过程中装置伴随有废气及固废排出,这一阶段可概括为产品生产环节。经过各生产装置一系列的加工过程,最终生产出产品,同时各生产装置还会伴随有污水产生。一般情况下,炼化企业各生产装置产生的污水经过聚集后排至污水处理系统集中处理。如图1所示,炼化企业生产过程可概括为原材料及能源输入、产品生产、污水处理3个环节。其中,污水处理环节包括污水处理过程产生的污泥的处理。

污水处理作为一个单独的环节体现在炼化企业生产过程中,有其特异性和必然性。一方面,目前企业层面碳排放的研究对原材料及能源输入环节、产品生产环节均较为重视,污水处理环节碳排放被忽略或只是进行简单的估算。另一方面,传统方法学上对污水处理工艺的评判主要以污染物排放浓度为标准,而在当前的环保形势下,污染物排放由浓度控制逐渐走向总量控制,特别是在低碳发展的大形势下,传统以污染物排放浓度为核心的污水处理工艺评判标准缺乏科学性和客观性。

生产过程低碳发展要求生产过程各环节均体现出低碳排放的基本特征。原材料及能源输入低碳化,实现碳排放源的源头控制;产品生产环节低碳化,对工艺过程气体污染物携带的碳排放进行控制,实现碳排放的过程控制;污水处理环节低碳化,主要是污水处理系统的碳排放,实现碳排放的末端控制。

2.2 基于生产过程的碳源分析

基于炼化企业产业路径划分,从原材料及能源输入、产品生产、污水处理3个环节进行碳源分析。原材料及能源输入环节主要碳源为燃料燃烧排放源,主要指生产过程中的能源利用导致的碳排放。产品生产环节碳源主要为工艺排放源,指生产装置运行过程中的碳排放。污水处理环节碳源主要指能量间接输入排放及污水生物处理过程中的直接排放源。

2.2.1 原料及能源输入排放源

作为炼化企业最主要的原料,原油的组分极为复杂,主要由碳、氢、硫、氧、氮等元素组成。不同地区的原油组分有一定的差异,并在一定程度上影响了其加工过程的碳排放。世界各地原油硫含量差异性较为明显,见表1,如墨西哥原油硫含量高达3.6%~5.3%,沙特阿拉伯轻质原油硫含量约为1.2%~1.5%,卡宾达原油硫含量仅为0.1%。原油硫含量每提高1%,单位加工能耗将增加4.2~4.6 MJ[2]。原油单位加工能耗的提高,将直接导致生产过程碳排放的增加。

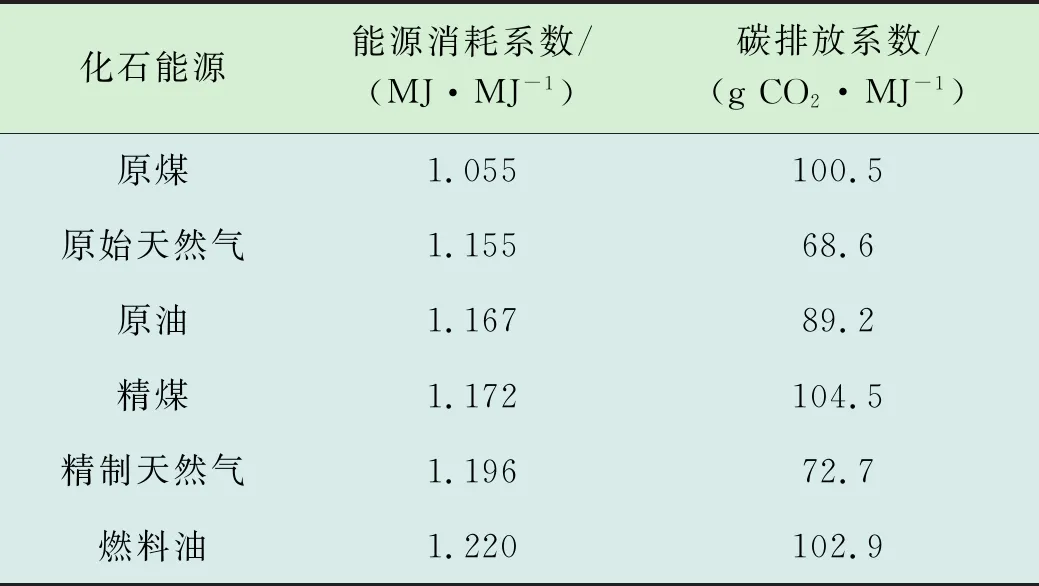

炼化企业产品生产过程实质上是一系列复杂化学反应的过程,某些反应过程属于吸热反应,需要外界(如加热炉、锅炉等)提供热量。以加热炉为例,其实质是将燃烧的化石燃料的能量转移给生产装置发生的吸热反应。汽油、柴油生产过程中,常减压蒸馏装置、催化裂化装置、催化重整装置、加氢裂化装置、延迟焦化装置及产品精制装置都需要消耗大量的燃料以提供能量,进而产生了大量的碳排放。在炼化企业生产过程中,消耗的燃料类型主要有煤、燃料油、燃料气及其他二次能源。不同类型的燃料热值与碳排放因子存在较大差异,见表2,因此,除燃料燃烧量外,燃料结构也是影响碳排放的一个重要因素。

表1 各地区原油硫含量 %(质量分数)

表2 不同能源的能源消耗系数与碳排放系数

2.2.2 产品生产排放源

炼化企业工艺排放源主要来自催化裂化装置、催化重整装置、催化加氢装置及制氢装置。

1)催化裂化装置及碳排放源

催化裂化装置运行过程中,石油馏分在一定条件下能高度缩合形成焦炭,从而沉积在催化剂表面降低其活性。炼化企业一般将失去活性的催化剂进行烧焦处理,从而恢复催化剂活性。

焦炭化学组成主要是C与H,含有少量S与N。催化剂再生过程实质是将催化剂表面的焦炭氧化成气体,如二氧化碳、一氧化碳、水蒸气及少量的氮氧化物和硫氧化物。因此,催化剂烧焦过程产生大量碳排放。

2)催化重整装置及碳排放源

催化重整装置运行过程中,催化剂也会由于积碳而失去活性。一般情况下,催化重整装置的催化剂再生处理主要经过烧焦、氯化及干燥3个步骤,最后用氢气进行还原。因此,催化重整装置运行过程会产生大量的催化剂再生烟气,从而产生大量碳排放。

3)催化加氢装置及碳排放源

催化加氢装置运行过程也会产生催化剂失活的现象,同样也需要进行催化剂烧焦,使催化剂恢复活性。催化剂烧焦过程会产生大量碳排放。

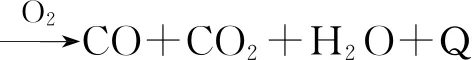

4)制氢装置及碳排放源

制氢过程首先是将烃类与氢气混合,然后进入反应器脱硫、脱氯,再与蒸汽混合进入转化炉,在高温、高压及存在催化剂的条件下发生反应,产生较高温度的氢气、一氧化碳、二氧化碳、烃类及水蒸气的混合物。该混合物降温后输入中温变换器,一氧化碳与蒸汽在存在催化剂的条件下发生反应,生成二氧化碳和氢气。由此可见,制氢装置运行过程会产生大量碳排放,同时催化剂再生也会产生碳排放。

2.2.3 污水处理排放源

在炼化企业生产过程中,原油中的C、S、N等元素会形成气体污染物或存在于污水中,还会以废催化剂等方式形成固废。装置排放的气体污染物计入装置工艺排放,废催化剂作为危险固废一般外输。所以,对于炼化企业生产过程的废物处理阶段,主要是针对污水处理过程(包括污水处理产生的剩余活性污泥等固废也计入污水处理场)进行分析,即废物处理过程碳排放,其对象主要是污水处理系统。

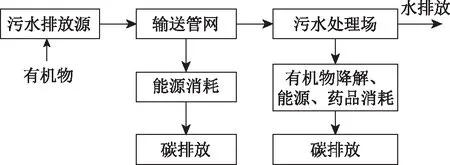

炼化企业污水以高有机物为主要特征。污水中的有机物汇集后通过管网输送至污水处理场,然后经过一系列污水处理过程被降解后排放,污水处理系统碳排放源见图2。污水中的有机物在降解过程中会产生碳排放,同时,污水的输送及污水处理设施的运行均会产生电耗,从而产生碳排放。另外,污水和污泥处理过程中的药剂投加也会产生一定的碳排放。

图2 污水处理系统碳排放源

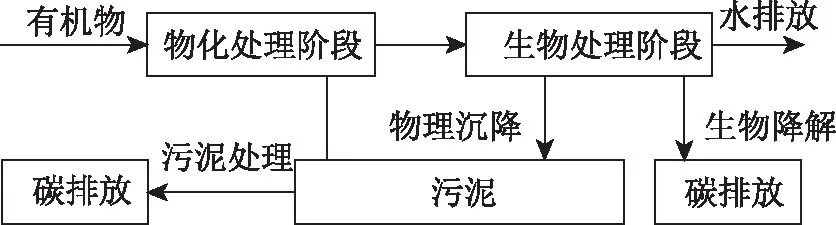

污水中有机物的转化主要集中在污水处理场,对有机物在污水处理场处理过程中的转化进行追踪,则可明确污水处理场的碳排放源。污水处理过程有机物的转化如图3所示,在污水处理场中,经过物化处理单元,污水中的部分有机物被转移至污泥中;经过生物处理单元,有机物被微生物降解,部分被转移至活性污泥。在污水生物处理过程中,微生物降解有机物的同时会产生碳排放;转移至污泥中的有机物,在污泥消化过程中部分被降解,产生碳排放,剩余的有机物最终经过污泥处置产生碳排放。

图3 污水处理过程有机物的转化

2.2.3.1 污水输送过程碳排放

在污水处理过程中,污水一般通过管道输送,厌氧环境下污水会产生甲烷。同时,由于污水提升需要消耗能量,从而产生碳排放。

2.2.3.2 污水处理过程碳排放

污水处理过程会产生二氧化碳、甲烷和氧化亚氮等碳排放,同时,污水处理单元的运行耗电也会产生碳排放。对污水处理过程而言,碳排放可分为直接排放和间接排放。直接排放主要指污水处理过程产生的碳排放,间接排放指污水处理能耗及物耗产生的碳排放。除此之外,达标废水排放至自然界也会产生碳排放。

1)直接排放

① 厌氧处理单元

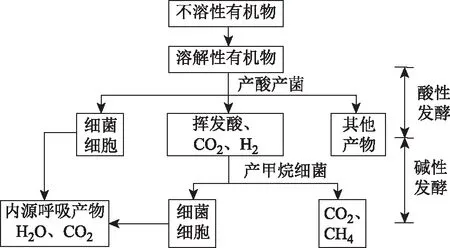

污水中的有机物在厌氧微生物作用下的分解过程可分为酸性发酵阶段及碱性发酵阶段两部分,如图4所示。在酸性发酵阶段,有机物在产酸产菌的分解作用下产生的主要气体有二氧化碳和氢气;在碱性发酵阶段,在产甲烷菌的作用下,挥发酸被利用合成细胞物质,并产生二氧化碳和甲烷[3]。同时,微生物细胞进行内源呼吸产生水和二氧化碳。此阶段产生的甲烷理论上可作为燃料气进行回收利用。

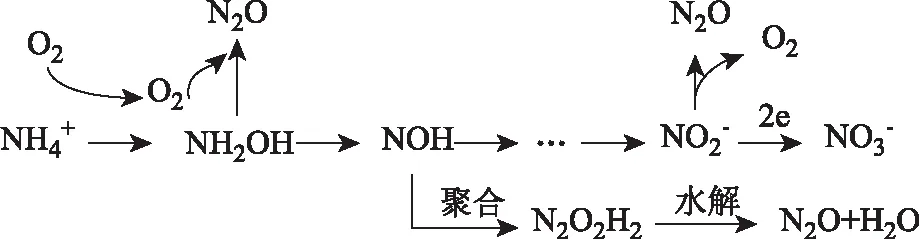

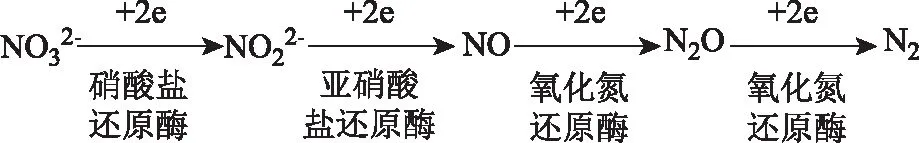

污水中含有的N在硝化菌和反硝化菌的共同作用下,最终被转化为N2。硝化过程如图5所示,污水中的氨氮被转化为硝态氮的同时会产生部分N2O;反硝化过程如图6所示,如果进行的不够彻底,也会产生部分N2O。

图4 有机物厌氧发酵及其产物

图5 硝化过程

图6 反硝化过程

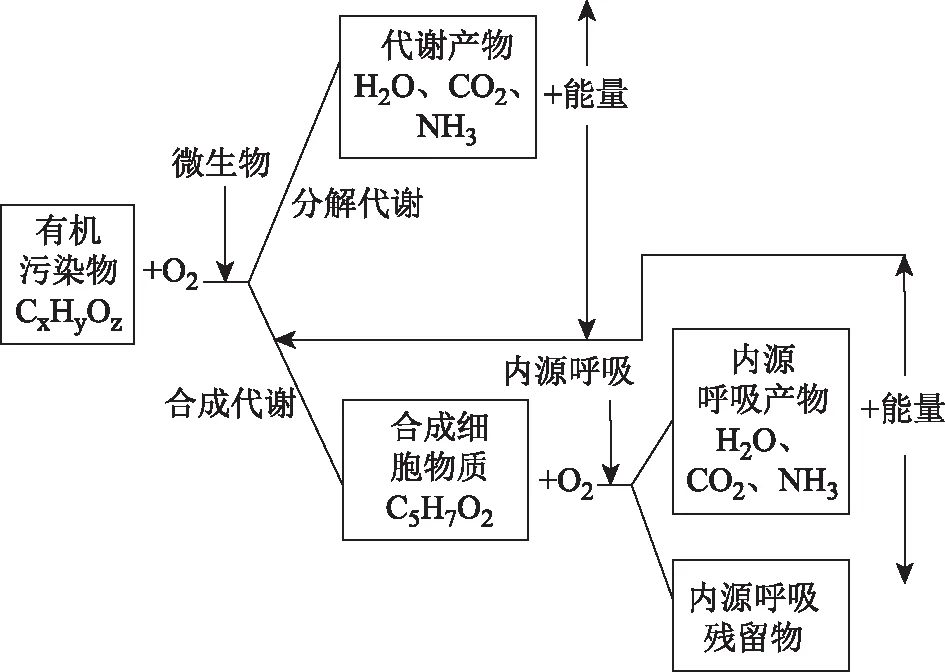

② 好氧处理单元

在污水好氧处理过程中,有机物被好氧微生物分解为二氧化碳和水,见图7。同时,在微生物增殖过程中,除部分有机物被氧化外,微生物本身进行内源呼吸也会产生二氧化碳、水和氨气等[4-5]。

图7 好氧微生物代谢及其产物

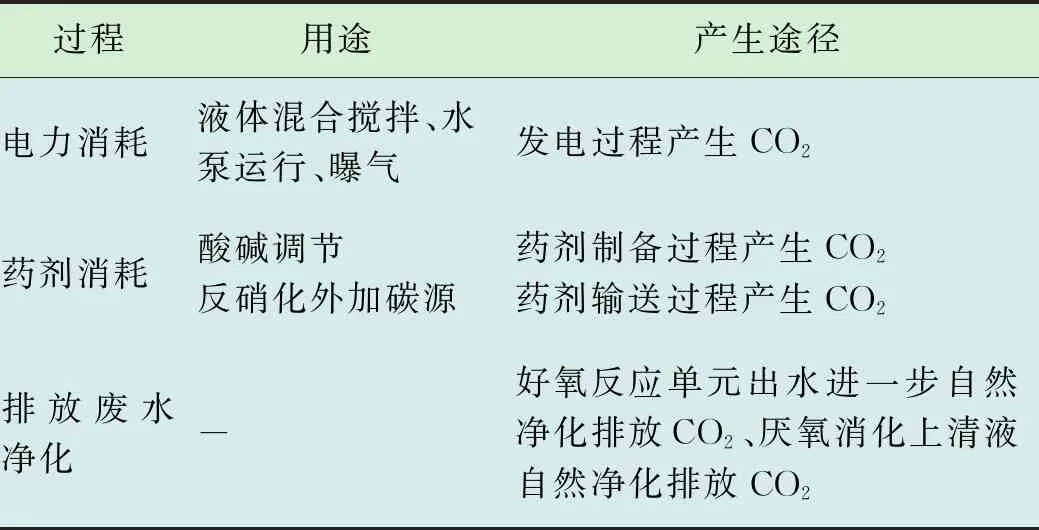

2)间接排放

污水处理场运行过程产生电力消耗、药剂消耗,电力和药剂生产过程也会产生碳排放。污水处理过程碳的间接排放见表3。

表3 污水处理过程碳的间接排放

2.2.3.3 污泥处理过程碳排放

污水处理场污泥处理碳排放主要体现在两个方面。第一,污泥消化或污泥处置过程直接排放;第二,污泥处置单元运行能耗间接排放。

3 结 论

从微观层面上对“低碳发展”内涵的解读是生产过程低碳发展的首要前提。炼化企业生产过程低碳发展的实现有赖于源头、过程及末端碳排放的控制和产品生产过程生产效率的提升。基于炼化企业生产过程划分,结合其实际生产情况,从原材料及能源输入、产品生产、污水处理3个环节进行碳源分析。原材料及能源输入排放源是炼化企业生产过程中最大的碳排放源;产品生产排放源则主要来自装置催化剂烧焦及工艺反应过程排放;污水处理排放源主要是污水处理过程碳排放,包括有机质的降解排放、能源消耗排放和投加药剂排放。以炼化企业生产过程为依据对企业碳排放源进行再划分,以期协调解决能源生产和碳排放互相冲突的矛盾,为我国炼化企业开展节能减排、走可持续低碳发展道路的宏观决策提供依据。