炼油企业工艺废水分质处理和循环利用*

王梓先 张 华 高 磊 李嫣宁 张瑞成

(1.中国石油集团安全环保技术研究院有限公司;2.石油石化污染物控制与处理国家重点实验室;3.中国昆仑工程有限公司吉林分公司)

0 引 言

炼油工业在现代国家的国民经济发展的支柱产业,我国炼油行业自新中国成立以来,尤其是经过改革开放40年的快速发展,取得了世人瞩目的进步。截至2017年底,炼油能力已经达到7.72亿t/a,我国已经成为仅次于美国的世界第二炼油生产与石油消费大国。

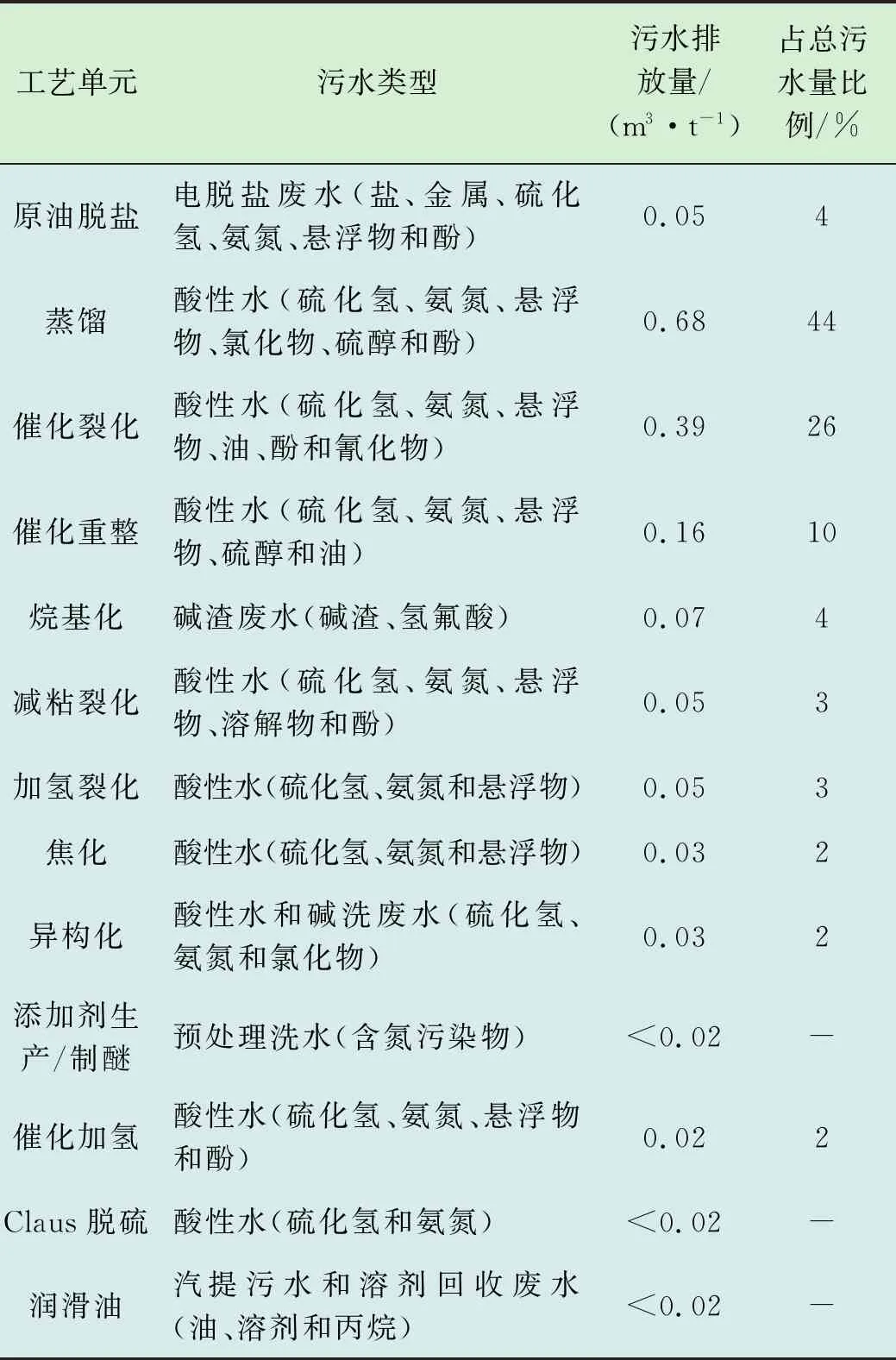

炼油工业在生产中排放废水、废气与固体废物,被视作污染物的排放大户。炼油污水来自于炼油厂的各个环节,全厂污水通常根据来源不同可分为工艺废水、冷却水排污、蒸汽凝结水、实验室污水和生活办公、检修等其他用途产生的污水。美国典型炼厂主要工艺废水中的类型、污染物和排放量如表1所示。可见炼油企业从各工艺装置排出的工艺废水主要可分为酸性水、电脱盐废水和碱渣废水,其中蒸馏和催化裂化过程产生的酸性水分别占炼厂总污水量的44%和26%,是最主要的污染源[1]。因此,炼油企业工艺废水分质处理和循环利用的工作主要围绕酸性水、电脱盐废水和碱渣废水这三类废水展开。

1 酸性水处理回用技术

炼油厂在加工含硫原油时,大量酸性水(含硫污水)从常减压、催化裂化、延迟焦化、加氢精制等工艺装置排出,炼厂工艺废水来源统计见表1。由表1可见,酸性水在炼厂工艺废水总排放量占比最高。

表1 炼厂工艺废水来源统计

炼油厂的酸性水,特别是加工高硫原油炼油厂的酸性水,其含硫量可达数千甚至上万毫克升,且往往含有高浓度的氨、酚类物质和氰化物等污染物,需要经过预处理将酸性水中的H2S、氨含量降到一定数值以下,才能送入污水处理场处理达标排放。酸性水所含的硫和氨主要以NH4HS,(NH4)2S,(NH4)2CO3,NH4HCO3等形式存在,这些物质在加温和汽提工况下,可以分解为氨、H2S及二氧化碳而从水中分离出去。我国炼油厂多采用汽提法处理酸性水。

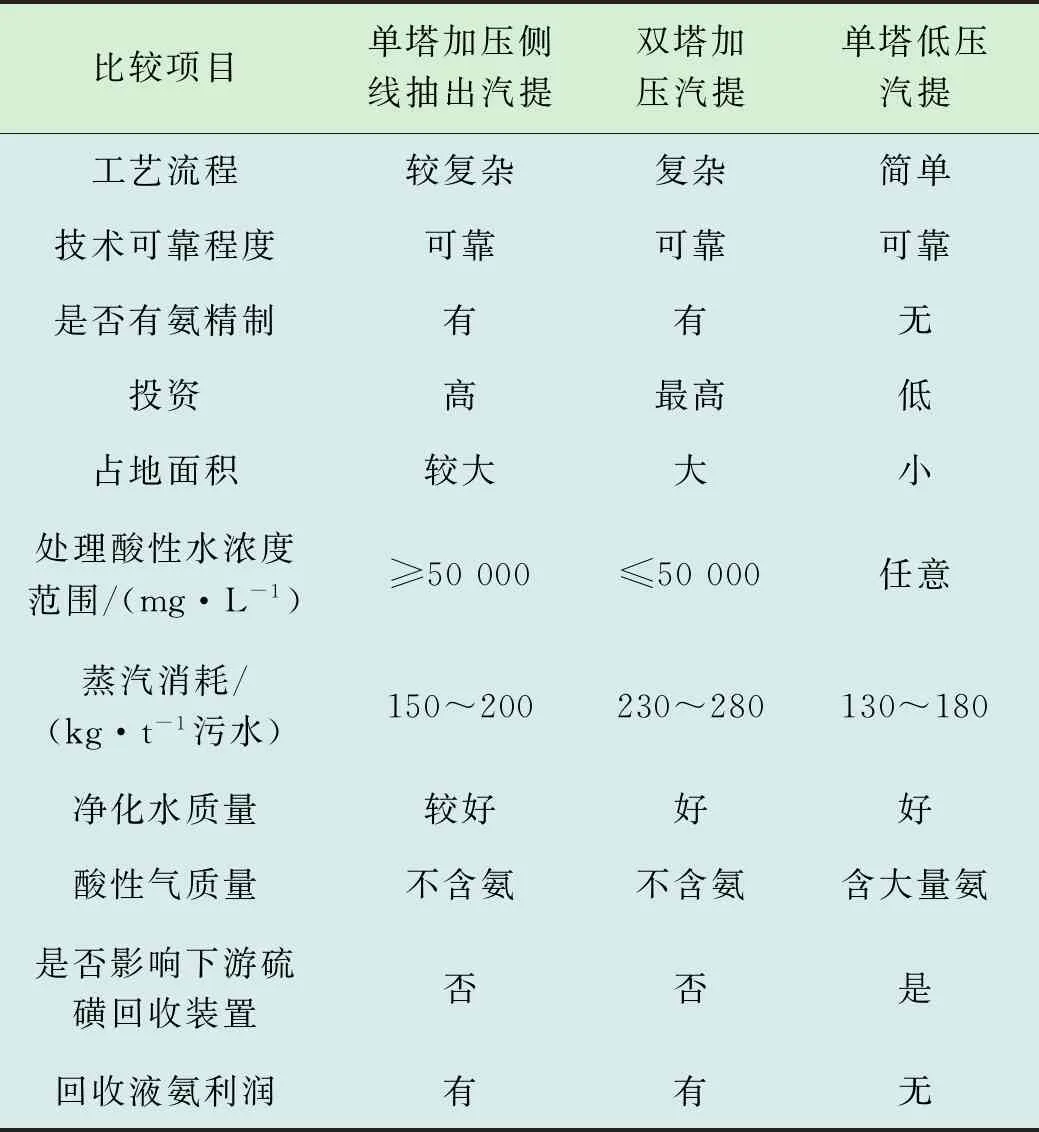

常用的汽提工艺汽提采用蒸汽做热源进行脱硫化氢、脱氨处理,主要有双塔加压汽提、单塔加压侧线抽出汽提和单塔低压汽提3种。双塔加压汽提和单塔加压侧线抽出汽提工艺装置适用于处理含高浓度硫化物和氨氮的酸性水处理,都能分别回收H2S 和NH3。单塔低压汽提装置通常处理较低浓度硫化物和氨氮的酸性水,是将H2S和NH3的混合气体排至硫磺回收装置的烧NH3喷嘴而不是分别回收H2S和NH3,这种混合气处理方式相应地提高了下游硫磺回收装置的技术和投资要求。3种工艺的详细比较见表2[2-3]。

表2 汽提工艺比较

单塔侧线污水汽提工艺是国内炼厂的污水汽提装置广泛采用的工艺,而不带侧线的单塔常压污水汽提工艺则在国外装置大量采用。以我国某大型石油石化集团近年的内部统计数据为例,该集团32个炼油厂共拥有64套污水汽提装置,其中有52套为单塔,占81%。52套单塔装置中有28套为侧线抽氨,另外的近一半单塔无侧线抽氨。双塔几乎都无侧线抽氨。

酸性水按具体来源和组分可以进一步分为加氢型酸性水和非加氢型酸性水。加氢型酸性水通常仅含有硫化氢和氨,主要来自加氢裂化、催化裂化、加氢处理等工艺装置,国外常称作非酚酸性水。非加氢型酸性水通常来自常减压、催化裂化、焦化等装置,与加氢型酸性水相比还含有酚类、氰类等其他杂质,国外称作含酚酸性水。目前大、中型炼油厂多设置两套酸性水汽提装置分别处理非加氢型装置酸性水和加氢型装置酸性水。非加氢型装置酸性水中NH3含量一般不高,液氨回收价值较低,可采用单塔低压汽提流程。加氢型装置酸性水中NH3含量往往偏高,液氨回收价值较高,通常采用单塔加压侧线抽出或双塔加压汽提工艺。

炼油厂酸性水经过汽提处理得到的净化水可以回用作电脱盐注水、焦化炉管注水、回用率可达到80%以上。汽提净化水回用不仅可以节约新鲜水甚至软化水用量,同时降低了污水场的污水处理量和污染负荷,是最为经济有效的节水减排措施。汽提净化水回用作为电脱盐工艺注水最为普遍,相应工艺用水质要求也不高,一般要求控制净化水中的硫化物不超过20 mg/L及氨氮不超过50 mg/L。目前几乎所有的电脱盐装置的工艺注水均全部或大部分采用了汽提净化水,在回用除硫除氨废水的同时,减少了等量的新鲜水甚至软化水消耗。非加氢型装置酸性水净化水经电脱盐装置回用后,还有助于提高回用水的酚及COD的去除率,降低了污水处理场的污染负荷[4]。显而易见,循环回用酸性水汽提净化水有很好的经济效益及环保效益。

对于同时设置非加氢型装置酸性水和加氢型装置酸性水两套酸性水汽提装置分质处理的炼厂,清污分流与汽提回用酸性水是较为适宜的回用途径,即对加氢和非加氢酸性水分别处理并回用到不同的工艺装置。例如加氢装置的注水要求较高,应首先采用加氢酸性水的汽提净化水。加氢型酸性水经汽提处理后的净化水杂质含量低硬度低,其硫化物、NH3-N和COD含量可以分别控制在10 mg/L、30 mg/L和500 mg/L以下,水质指标能满足加氢装置注水回用或烟气脱硫装置的工艺要求。而非加氢型酸性水经汽提处理后水中杂质仍然维持偏高浓度,且常具有腐蚀性,对炼油工艺的催化剂有毒害作用。因此,非加氢型酸性水经汽提后一般只能回用在原油脱盐装置或直接送往污水处理场处理。

2 电脱盐废水处理技术

常减压蒸馏是炼油厂的原油一次加工装置,为后续的连续重整、汽柴油加氢、加氢裂化、催化裂化、延迟焦化等二次加装置提供合格的原料。而电脱盐装置作为常减压蒸馏的“龙头”工序,是为下游装置提供优质原料所必不可少的原油预处理单元,也是炼油厂安全生产、降低能耗、减少腐蚀,防止催化剂中毒的重要工艺保障。

电脱盐装置对原油同时脱盐、脱水处理,经过电脱盐处理工艺后产生的废水即为电脱盐废水。电脱盐废水通常是高温含盐废水,废水中除含盐量高外,悬浮物、有机物浓度也很高,并含有原油、硫化物及破乳剂等污染物。

电脱盐废水量通常是原油处理量的3%~8%,约占炼油厂总废水量的4%,但这类含盐含油的高污染负荷污水难以直接回用,也不能直接排放进入炼油厂污水处理场,以免对污水场的达标运行造成冲击。电脱盐废水需要经过专门处理,主要是进行油水分离降低电脱盐污水含油量,通常在确保含油量降至200 mg/L以下方可进入污水处理场处理。

近年来,随着我国加工的高酸重质原油比例逐年上升,电脱盐污水的油水分离难度逐步加大,电脱盐污水乳化现象严重、油含量升高甚至超标的现象越发明显,对炼厂的污水处理和环保达标造成较大压力。

国内各炼厂在控制和减少电脱盐污水乳化和含油量展开了大量工作,同时从源头控制和加强废水除油治理。各炼厂从源头上严格控制电脱盐注水水质,尤其是采取类似美国炼厂操作经验控制水质pH值小于8[5],避免电脱盐注水pH值高于8时易生成表面活性物质,产生乳化液的不利操作条件。高pH值不仅易降低原油脱盐率,还往往造成脱盐排水带油的不利后果。在生产中可以采用净化水与新鲜水混注或者加酸后作为电脱盐注水,从而降低电脱盐注水pH值。

各炼厂多在常减压装置和原油电脱盐装置设置电脱盐污水处理设施,主要是油水分离设施,力求有效控制外排污水含油量,降低对污水处理场的冲击,同时将分离出来的污油在装置内回炼。针对乳化带油严重电脱盐污水,目前工程应用的油水分离技术有旋流分离器、超声波破乳+波纹斜板隔油+水利旋流器工艺组合、萃取+离心分离以及罐中罐技术等,能比较稳定地将污水含油量降至200 mg/L以下[6-8],解决了传统的仅靠重力分离的工艺,如储罐、隔油池等,对乳化油几乎无分离作用,油水分离效果差、除油达标率低的难题。经过油水分离预处理达标的污水进入污水处理场,再经过隔油+气浮工艺处理,就可以进入生化工艺进一步处理达标排放。

3 碱渣废水处理技术

原油和炼制物料中多含有酸性非烃化合物,如硫化物、酚、环烷酸等,导致成品油的硫含量、腐蚀、酸度等指标超标。传统的处理方法是碱洗精制,即用高浓度NaOH溶液与油品中的酸性化合物进行酸碱反应,生成硫醇钠、苯酚钠、环烷酸钠等盐。这些盐类大部分都溶于水而不溶于油品,以碱渣废水的形式排出。通常原油硫含量越高,则碱耗量越大,碱渣废水量也越大。

炼油碱渣属于高浓度难降解有机废水,通常为呈深褐色具有恶息的污水,是列为国家危险废物名录的炼厂主要污染物。炼油碱渣废水除了大量的游离碱外,通常还含有、油、环烷酸、硫化物和酚等污染物,一般污染物组成为含硫化物为0.01%~5%,油0.1%~13%,环烷酸为0.1%~18%,酚为0.1%~20%[9]。

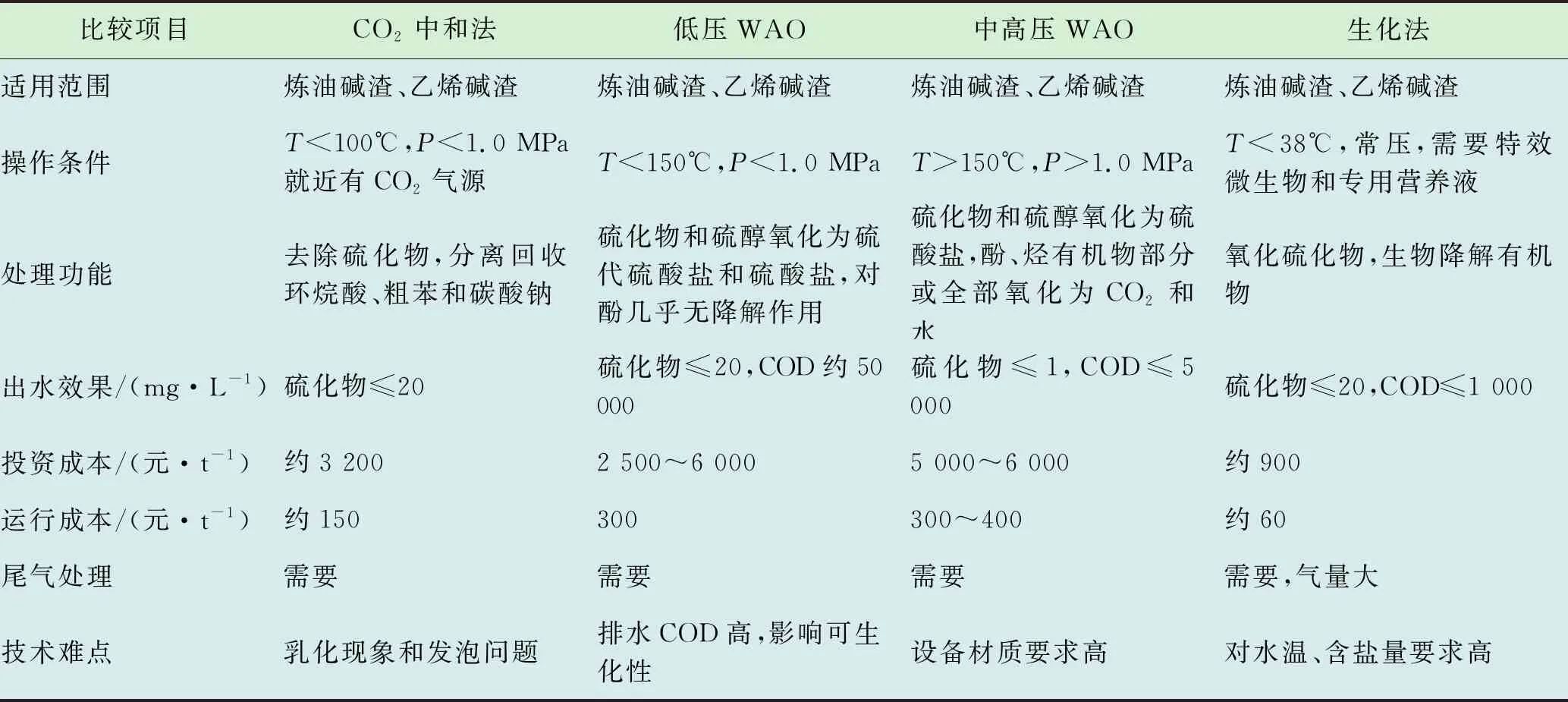

炼油碱渣废水虽然占炼油厂污水排放流量很小,通常仅l‰~5‰,但硫化物和酚类等污染负荷占污水总负荷的40%~50%,具备有机物浓度高、高碱高盐和含难降解物质高的特性,很难用常规污水处理技术处置的特点,长期以来国内炼厂为碱渣处理投入了很大的人力和物力[10]。炼油碱渣废水碱渣处理方法有直接处理法、化学处理法和生化处理法等。直接处理法有深井法、填埋、河海排放和焚烧法等,其中以焚烧法为主。化学处理法有中和法、湿式氧化法(WAO) 等。生化处理法主要有生物强化法如特性曝气生物滤池(BAF)法以及韩国SK公司开发的高浓度有机废水的生物前处理工艺QBR(Quick Bioreactor)技术等[11-13]。目前国内各炼厂主要采用的碱渣废水处理工艺的对比见表3。碱渣废水预处理主要以有效降低废水中的硫化物和有机物污染负荷,避免对污水处理场的冲击为目标。碱渣废水处理工艺受制于碱渣废水高负荷难处理特性的影响,往往投资和运行成本高,操作复杂,运行条件苛刻。

碱渣废水的回用受碱渣污染物组成复杂、技术成熟度、产品质量和相关回用工艺的匹配程度等多因素制约。碱渣废水主要回用于酸性水汽提工艺。酸性污水汽提塔注碱渣工艺利用碱渣废水的强碱性去除酸性水中的固定铵,不仅消耗了脱硫碱渣,提高了碱渣资源利用效率,减少了恶臭发生的可能性,还提高了净化水质量,是一种以废制废的废水循环利用途径。由于碱渣废水的碱浓度高,往往可回用消耗的碱渣废水相对需处理的酸性水水量的百分之一不到。

表3 主要碱渣废水处理工艺比较

最彻底的污染治理方法是源头治理,治标先治本。加氢精制是目前国内外最先进的清洁炼油工艺,通过加氢与油品中的含硫化合物、含氮化合物及含氧化合物分别发生氢解反应生成H2S、NH3、H2O去除污染。国内外先进的炼油企业都采用加氢精制的工艺代替碱洗工艺,这样可不产生或少产生碱渣,但由于全加氢炼油工艺投资高,国内炼厂在很长一段时间内仅限大型炼油企业在部分油品精制工艺中才应用加氢精制工艺。进入21世纪以来,随着我国油品质量和环保标准的多次快速升级,我国的各大炼厂投入了大量资金,采用加氢精制工艺的处理能力显著上升。以我国某大型石油集团为例,该公司数十家炼厂的汽柴油加氢精制装置处理能力,从2007年的421.54万t/a上升为2016年总加工量超过7 000万t/a。同期,各企业还增加了煤油加氢精制装置、润滑油加氢精制装置和石蜡加氢装置共20余套,总加工能力超800万t/a。如果按中石化1990年统计数据每炼制一吨原油,平均可产生1~10 kg碱渣估算,则相应减排碱渣7.5万~75万t/a,显著降低了各炼厂碱渣废水处理装置和污水处理场的运行负荷,其中部分炼厂的碱渣废水减排比例超过了90%。可见,我国的炼油行业近年来在炼油精制工艺的升级提标和清洁化生产极大地减轻了碱渣废水污染治理的工作压力。

4 结束语

炼油工业在生产过程中排放大量的工艺废水,炼油企业按工艺废水的来源和水质特性,通常将工艺废水主要按照酸性水、电脱盐废水和碱渣废水三种废水类型展开分质处理和循环利用的工作。

酸性水占炼油工艺废水排放水量的比例最大,需要由酸性水汽提装置预处理将废水中的硫化氢、氨含量降到一定数值以下,才能送入污水处理场处理达标排放或将经过汽提处理得到的净化水可以回用作电脱盐注水、焦化炉管注水、汽油加氢精制和柴油加氢精制注水等工艺装置用水。

作为炼厂龙头装置电脱盐装置产生的电脱盐废水,含油量高,污染负荷高,难以直接回用,也不能直接排放进入炼油厂污水处理场,往往需要设置电脱盐污水处理设施,进行油水分离处理,有效控制外排污水含油量,降低对污水处理场的冲击。

炼油碱渣废水具备有机物浓度高、高碱高盐和含难降解物质高的特性,难以采用常规污水处理技术处置,工程应用的处理工艺往往投资和运行成本高,操作复杂,运行条件苛刻。随着我国的炼油行业近年来在炼油精制工艺的大量采用加氢工艺,大幅提升污染源头控制能力,显著降低了各炼厂碱渣废水处理装置和污水处理场的运行负荷,极大地减轻了炼厂废水污染治理的工作压力。