环烷基蜡油加氢裂化装置反应系统压降升高原因

李志敏,赵 阳

(1.中海石油宁波大榭石化有限公司,浙江 宁波 315812;2.中国石化石油化工科学研究院)

中海石油宁波大榭石化有限公司(简称大榭石化)2.1 Mta加氢裂化装置以环烷基高酸原油的减压蜡油和焦化蜡油的混合油为原料,主要生产加氢裂化尾油,为催化裂解装置提供原料,同时副产液化气、戊烷发泡剂、工业己烷、重石脑油、喷气燃料、轻质燃料油及导热油等。蜡油加氢裂化装置为大榭石化的炼油与化工衔接的核心装置,其运行情况关系到全公司的整体生产安排。装置自2016年5月投料开工后,生产一直较为稳定,但在2017年6月仅一个月的时间内,反应系统压降快速上涨至允许的极限值,装置被迫停工,给企业安全生产和经济效益带来严重影响。

在加氢裂化的工艺流程中,多个部分的压降增加均能导致整个反应系统压降上升过快,包括高压换热器进料侧、精制反应器一床层或保护反应器、高压换热器出料侧(包括高压空气冷却器)等,而具体原因也有多种,例如进料机械杂质含量过高、进料含有无机盐以及铁元素等[1-9]。以下通过解析加氢裂化装置系统压降产生的原因,对装置加工类似原料时如何缓解系统压降上升、延长装置运转周期提出建议。

1 装置进料

装置设计进料为高氮、低硫的典型环烷基进料,具有蜡含量低、凝点低、酸值高的特点[10]。装置典型进料的性质如表1所示。

表1 装置典型进料的性质

由表1可见:装置进料中链烷烃质量分数低于10%,硫、氮质量分数分别为0.22%和0.21%,硫含量低而氮含量高,是典型的环烷基蜡油;酸值较高,达到了2.4 mgKOHg;铁、钙的质量分数也较高,分别达到0.9 μgg和0.4 μgg。环烷基原料酸值高,对于上游装置的设备材料的耐腐蚀等级要求也更高。在上游装置采用相同材质的情况下,高酸值进料中的铁含量更容易超标。结合设计进料中铁、钙含量偏高的情况,如何降低系统压降上升速率将是该装置需要解决的问题之一。

2 工艺流程简介及系统压降的划分

大榭石化蜡油加氢裂化装置反应部分采用单段串联一次通过工艺技术,设置一台精制反应器和一台裂化反应器串联操作。原料油经过滤、升压、换热后与氢气混合进入加热炉,然后进入反应器。反应生成油再经换热器及空气冷却器降温后进入分馏系统。分馏部分采用“先汽提后常压分馏”的流程,经汽提塔及主分馏塔得到液化气、戊烷发泡剂、工业己烷、重石脑油、喷气燃料、轻质燃料油、导热油及尾油。为了强化换热,装置高压换热器采用了传热效率高、节省占地的新型缠绕管式换热器。另外,考虑到进料酸值高以及铁、钙含量高的特点,反应器内部设置了积垢篮。

根据工艺流程,将装置的系统压降(即循环氢压缩机出、入口压降)以加热炉为中心分解为3个部分:①加热炉前压降,其为循环氢压缩机出口到加热炉入口的压降,包括了高压换热器的进料侧的压降;②加热炉压降;③加热炉后压降,包括精制和裂化反应器压降、高压换热器出口侧以及高压空气冷却器压降。整个装置的系统压降等于这3部分压降之和。装置的系统压降分解示意如图1所示。

图1 装置系统压降的分解示意

3 装置压降变化情况

为探究系统压降变化的原因,考察了2016年11月至2017年7月装置系统压降和分解后各部分压降的变化情况,具体趋势如图2所示。

图2 装置停工前压降变化◆—系统压降; ■—加热炉前压降; ●—加热炉压降; ▲—加热炉后压降

由图2可以看出,在2017年4月前系统压降一直较为平稳,但从2017年4月开始出现了较为明显的增大,初期增大得较为缓慢,到6月下旬时开始快速增大,一个月内(从6月20日至7月22日)系统压降由2.4 MPa增大到2.9 MPa。由于压降超过装置设计值,循环氢压缩机运行临近喘振区域[11],装置被迫停工。

通常加氢裂化装置压降主要出现在反应器部分,但从图2包括反应器压降在内的加热炉后压降变化趋势来看,尽管加热炉后压降在2017年4月有过阶梯状上涨,但整体压降上涨幅度有限,大约仅上涨了0.2 MPa,且在2017年6月以后加热炉后压降不但未上涨,还有所下降(由于系统压降过高,不得不降低进料量所致),说明在2017年6月20日至7月22日期间系统压降的快速上涨并非由于反应器压降上升所致。从图2还可以看出,从2016年11月至2017年7月,加热炉压降基本保持平稳。

综合考虑加热炉前压降、加热炉压降和加热炉后压降及系统压降的变化规律,可以初步判断,造成系统压降的增大既源于加热炉前压降的变化,也源于加热炉后压降的变化,但2017年6月20日以后加热炉前压降(高压换热器进料侧压降)的明显增大是使得系统压降快速增加到2.9 MPa的上限值且被迫停工的主因。

鉴于加热炉后压降包括反应器、高压换热器出料侧以及高压空气冷却器几个设备的压降,为进一步确认加热炉后压降具体发生部位,考察了2016年11月至2017年7月停工前精制反应器、裂化反应器以及加热炉后压降变化情况,具体趋势如图3所示。

图3 装置停工前反应器压降变化▲—加热炉后压降; ◆—精制反应器压降; ■—裂化反应器压降

由图3可以看出:从2016年12月至2017年7月装置停工,加热炉后压降由1.1 MPa左右逐渐升高至1.3 MPa,增大了约0.2 MPa,而在此期间精制反应器压降则由0.3 MPa逐渐增加至0.5 MPa,同样增大了0.2 MPa,而且变化趋势、变化节点均非常相近;在上述时间间隔内,裂化反应器的压降则基本保持稳定。因此,可以初步判断加热炉后的压降上升主要是来自于精制反应器。

4 高压换热器进料侧及精制反应器压降原因分析

4.1 高压换热器及精制反应器检查

装置被迫停工后,2017年8月检修期间对缠绕管式高压换热器及加氢精制反应器进行了检查。

打开高压换热器后,发现两台缠绕管式高压换热器进料侧入口分配器小孔中堵塞了大量的灰白色垢物,粗略估计堵塞率在75%以上,且堵塞物非常坚固,具体情况如图4所示。由于高压换热器依靠入口分配器上的大量小孔对原料油进行分配,因此在大部分孔洞被堵塞的情况下,换热器压降必然快速增大。此外,在高压换热器进料侧的内换热层壁上也有一层灰白色垢物,其颜色与图4中的垢物相同。

图4 两台缠绕管式高压换热器入口分配器上的结垢情况

打开精制反应器入口封头后,发现反应器入口物料分配器器壁上有一层约1.5 mm厚的灰白色垢物(如图5所示)。另外,精制反应器入口积垢篮及反应器中保护催化剂床层顶部中有大量同类型垢物(如图6所示),积垢篮中垢物累积高度超过100 mm,催化剂顶部垢物厚度达到30~60 mm,垢物颜色为灰白色,部分氧化为黑灰色。从对高压换热器及精制反应器的检查结果判断主要是结垢导致了高压换热器进料侧和精制反应器前后压降的增大,进一步导致系统压降增大。

图5 精制反应器入口分配器上的结垢情况

图6 精制反应器入口积垢篮和保护催化剂上部的结垢情况

4.2 垢物分析

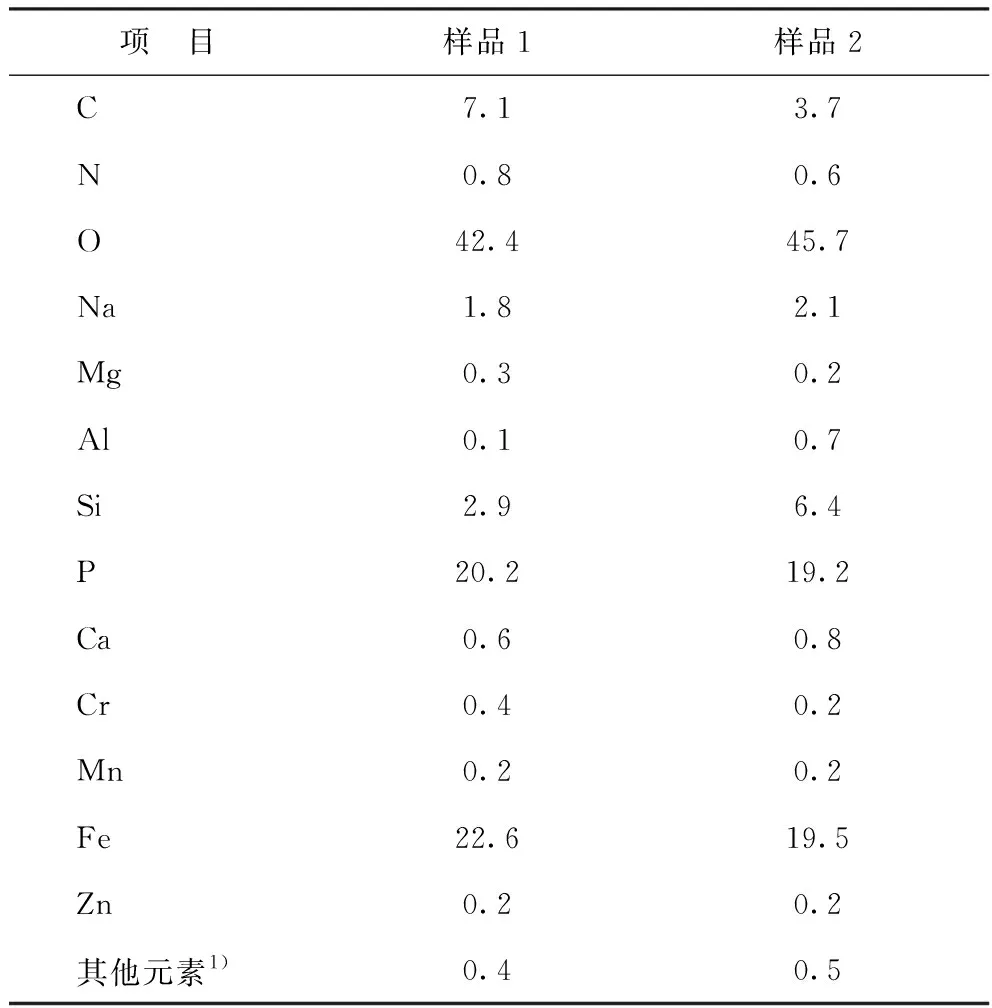

根据现场结垢情况判断,高压换热器入口分配器、反应器入口分配器以及积垢篮内的垢物均为反应物接触催化剂前形成的垢物,应为同一类型的垢物。考虑到高压换热器内部难以取样,故对以积垢篮内垢物为代表的垢物(样品1)以及保护催化剂床层顶部垢物(样品2)采用X射线荧光光谱(XRF)仪进行了元素分析,结果如表2所示。

表2 样品1和样品2的元素分析结果 w,%

1)其他单个元素质量分数均低于0.1%,归入其他元素。

由表2可以看出:样品1和样品2的元素含量基本一致,说明二者是同源的;两个样品中除含有大量O元素和少量C元素外,还主要含有Fe,P,Si,Na元素;Fe和P元素是除O元素以外含量最高的元素,二者的质量分数之和达40%左右;O,Fe,P元素的质量分数之和达84%以上,是垢物的主要组成物质。

为进一步确认垢物的成分,采用X射线衍射(XRD)仪分析垢物的晶体结构。样品1和样品2的XRD图谱及与环四磷酸铁(Fe2P4O12)标准图谱的对比如图7所示。由图7可以看出,样品1和样品2的XRD图谱基本重合,二者是同源垢物,且均含有较大量的环四磷酸铁。

图7 样品1和样品2的XRD图谱及与环四磷酸铁标准图谱的对比

综上所述,积垢篮中垢物和保护催化剂床层顶部垢物的主要成分为环四磷酸铁,并含有少量含硅化合物、烃类以及含钠、钙的化合物。这些以环四磷酸铁为主的垢物是导致高压换热器及精制反应器压降增大并进而引起系统压降快速增大的主要原因。

4.3 装置进料元素分析

由上可知,垢物中除含有较大量的O和Fe外,P元素的含量最高,但是正常的加氢裂化进料中通常不含P元素[12]。为找到P元素的来源,采用电感耦合等离子体原子发射光谱(ICP-AES)仪对停工前装置所加工的直馏蜡油和焦化蜡油(加氢裂化装置进料为直馏蜡油和焦化蜡油以质量比为90∶10混合所得)进行了微量元素的定量分析,结果如表3所示。

表3 装置进料的主要元素含量 w,μgg

表3 装置进料的主要元素含量 w,μgg

项目直馏蜡油焦化蜡油Fe2.20.8Ca<0.10.1Ni<0.1<0.1V<0.1<0.1Si0.60.6P1.90

由表3可知,作为装置主要进料的直馏蜡油,其Fe、P元素质量分数分别为2.2 μgg和1.9 μgg,说明垢物中含有环四磷酸铁的主要原因是装置进料中带入了P元素与Fe元素。排查加氢裂化装置的上游装置,发现P元素是常减压蒸馏装置为缓解设备腐蚀而加入了含P高温缓蚀剂时所带入。因此,进一步对常减压蒸馏装置所使用的高温缓蚀剂(100倍稀释后)进行了ICP-AES分析,结果列于表4。

表4 常减压蒸馏装置高温缓蚀剂的主要元素含量 w,μgg

表4 常减压蒸馏装置高温缓蚀剂的主要元素含量 w,μgg

项 目数 据Fe41.3Ni1.7Zn5.2P209.0Cr3.9Si1.3

由表4可以看出,经100倍稀释后的高温缓蚀剂中Fe元素和P元素质量分数仍分别高达到41.3 μgg和209.0 μgg,至此可以确认加氢裂化装置进料中P元素和部分Fe元素的来源。高温缓蚀剂主要分为P系缓蚀剂和非P系缓蚀剂两种,P系缓蚀剂是指含磷酸或亚磷酸基的有机化合物。根据垢物产生于高压换热器进料侧的结果,推测加氢裂化装置原料中所携带的磷酸基(或亚磷酸基)及铁元素在高压换热器的进料侧于温度大于200 ℃的条件下生成了环四磷酸铁[13]。

5 压降估算和控制压降的方案

考虑到加氢裂化装置需要在短期内恢复生产,暂无法对高压换热器入口分配器进行改造(计划两年后改造高压换热器入口分配器),而大榭石化在加工含酸环烷基原油时必须注入含P系缓蚀剂的情况下,以当前系统压降变化数据为依据,对加氢裂化装置系统压降随进料带入的P元素累积量而逐步增大的情况进行了数据模拟,得到系统压降(y)随P元素累积量(x)变化的近似关系为:

y=2.25×10-16x5-1.33×10-12x4+2.83×

10-9x3-2.47×10-6x2+8.47×10-4x+2.02

根据上述公式,在控制系统压降不大于2.9 MPa前提下,以装置满负荷运转、进料量为250 th作基准,计算得到控制装置进料中P元素质量分数限制值分别为0.5 μgg和0.6 μgg时进料中P元素的累积量及相应的系统压降,结果列于表5。

表5 不同P元素含量限制值下的进料中P元素累积量及相应的系统压降估算

6 结论及建议

(2)分析检测结果表明,垢物的主要成分为环四磷酸铁,是由常减压蒸馏装置为防止酸腐蚀加入含P高温缓蚀剂后带给加氢裂化装置进料中的磷酸基(或亚磷酸基)与Fe元素在高温下反应而生成。

(3)对高压换热器进行彻底清洗,重点清洗进料侧的入口分配器,同时清理精制反应器入口积垢篮并对精制反应器保护催化剂床层进行撇头、更新,可以在短期内消除装置系统压降。欲使装置在系统压降恢复正常后能再持续运转2年,需要控制进料中P质量分数不超过0.5 μgg。

(4)从长期看,为解决压降问题,需要升级常减压蒸馏装置的设备材料及采用不含P或含P量低的缓蚀剂,以减少进料中Fe、P元素的带入。