加氢裂化装置生产5号工业白油的探索

张 飞,呼晓昌,李 斌

(1.中国石化天津分公司,天津 300271;2.中海油节能减排监测中心)

近年来,原油重质化、劣质化趋势日益加重,加氢裂化技术成为现代炼油化工企业“油-化-纤”结合的中心[1-3],扮演着越来越重要的角色。天津分公司根据市场行情,为进一步降低柴油产量,同时拓宽高附加值产品范围,通过调整加氢裂化装置反应部分和分馏系统的工艺参数,在2号加氢裂化装置进行了试生产工业白油的工业试验。由于天津分公司没有生产工业白油的先例,因此本次2号加氢裂化装置试生产工业白油为天津分公司原油的二次加工方案及拓宽产品结构开辟了新的思路。

1 装置流程

加氢裂化装置反应部分为常规高压加氢裂化反应流程,采用炉前混氢流程。原料油与氢气的混合物(混氢油)与反应产物换热后进入反应进料加热炉,加热至反应需要的温度后进入加氢精制反应器,进行加氢脱硫、脱氮、芳烃饱和等反应。用冷氢将精制反应产物调整至所需要的裂化温度后,进入加氢裂化反应器,进行加氢裂化反应。精制反应器中装填中国石化大连(抚顺)石油化工研究院开发的FF-66精制催化剂,裂化反应器中级配装填FC-52FC-32FC-80裂化催化剂。

加氢裂化装置分馏系统的原则流程如图1所示。自反应部分来的生成油(包括冷低压分离器油和热低压分离器油)进入脱丁烷塔,脱丁烷塔塔底油经与反应生成油换热后进入分馏塔进料加热炉,加热至分馏塔所需要的温度进入主分馏塔,并在主分馏塔塔底吹入过热蒸汽。主分馏塔设有两个中段回流,分别简称一中回流和二中回流。一中回流和二中回流分别与喷气燃料侧线及柴油侧线在同一层塔盘抽出,回收热量后返回主分馏塔。

主分馏塔塔顶气相经换热冷却后进入分馏塔回流罐,一部分液体回流至主分馏塔塔顶,一部分液体经过换热后送至石脑油分馏塔,将轻、重石脑油分离后送出装置。主分馏塔设两个侧线抽出,分别为喷气燃料和柴油;喷气燃料侧线汽提塔塔底热源为主分馏塔二中回流;柴油侧线汽提塔塔底热源为过热蒸汽。从主分馏塔底抽出加氢裂化尾油依次作为石脑油稳定塔底重沸器、石脑油分馏塔底重沸器热源。

图1 2号加氢裂化装置分馏系统原则流程C-201—脱丁烷塔;P-203—主分馏塔进料泵;P-202—脱丁烷塔塔底循环泵;F-201—脱丁烷塔塔底重沸炉;C-202—主分馏塔;F-202—主分馏塔进料加热炉;P-209—主分馏塔一中回流泵;P-215—主分馏塔二中回流泵;D-202—主分馏塔塔顶回流罐;A-202—主分馏塔塔顶空气冷却器;P-205—主分馏塔塔顶回流泵;C-205—石脑油分馏塔;A-203—石脑油分馏塔塔顶空气冷却器;P-210—轻石脑油泵;P-211—重石脑油泵;C-203—喷气燃料汽提塔;P-206—喷气燃料泵;C-204—柴油汽提塔;P-207—柴油泵;P-208—主分馏塔塔底泵(尾油泵)

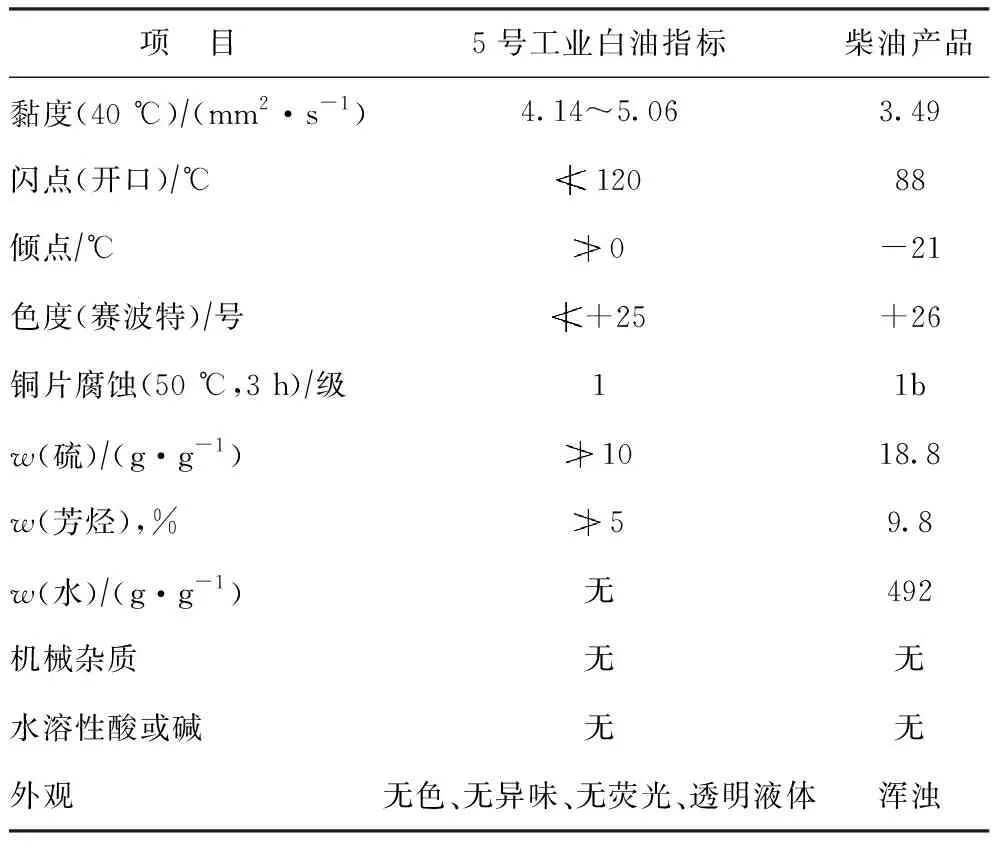

2 柴油产品与白油指标对比

表1 2号加氢裂化装置原柴油产品性质与5号工业白油指标(Ⅰ)的对比

油品的闪点与其蒸发性有关,与油品的10%馏出温度关联密切[4],为了保证侧线产品的闪点合格,应该通过汽提把低沸点物质去除[5],即提高柴油的初馏点可提高其闪点。柴油的黏度与其化学组成有关,对于同一系列的烃类,除个别情况外,平均相对分子质量越大,其黏度也越大[6],因此可以通过提高柴油产品的终馏点来提高柴油馏分的平均相对分子质量,从而提高黏度。或者,可将柴油馏分的轻端适当切除,亦可提高其平均相对分子质量,从而在提高闪点的同时也可提高黏度[7]。柴油的芳烃含量随着加氢裂化转化率的增加而减小[6],与反应氢分压和精制反应深度的关系尤为密切。反应氢分压高,精制反应深度大,均对降低柴油产品的芳烃含量有利。

加氢裂化柴油产品的硫含量很低,通常质量分数应低于10 μgg[8],但该装置所产柴油产品硫含量却较高,质量分数为18.8 μgg,原因是换热器异常导致柴油产品被污染。此外,由于柴油汽提塔采用1.0 MPa蒸汽汽提,故柴油产品中的水含量较高(质量分数为492 μgg),并导致产品外观浑浊。

通过上述分析可知,要用2号加氢裂化装置的柴油馏分生产满足标准NBSHT 0006—2017中5号工业白油(Ⅰ)指标要求的白油产品,需要对装置的反应部分及分馏系统进行工艺参数的优化调整,并应在检修期间增加柴油馏分脱水设施。

3 试生产白油工业试验

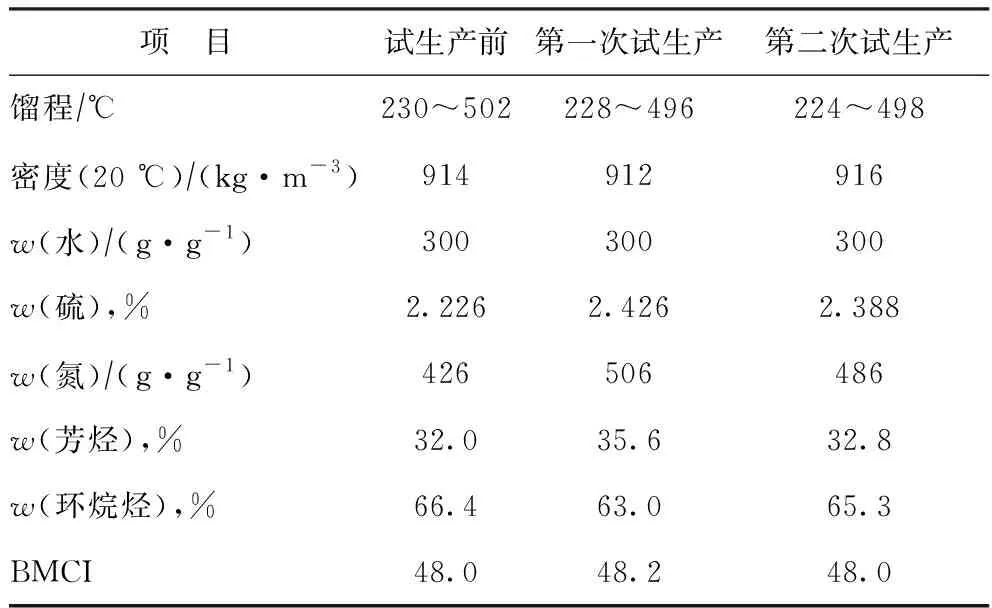

3.1 原料性质

试生产白油前,天津分公司在2020年2月的整体原油加工量只有780 kt,装置负荷率很低,原油油种为巴士拉轻质原油+乌拉尔原油(质量比为3∶1)。相应地,2号加氢裂化装置加工量为155 th,负荷率仅为70%,其中掺炼有6 th的催化裂化柴油(简称催化柴油)和5 th的3号常减压蒸馏装置的减一线油(简称3号减一线油)。

第一次试生产白油期间,公司加工原油的油种不变,2号加氢裂化装置的加工量提高至180 th,装置不掺炼催化柴油,而仅掺炼5 th的3号减一线油。第二次试生产白油期间,公司加工原油的油种改为巴士拉轻质原油+俄罗斯管混CPC原油(质量比3∶1),2号加氢裂化装置的加工量提至165 th,装置不掺炼催化柴油,而仅掺炼5 th的3号减一线油。由此可见,两次试生产白油期间,装置负荷相差较大,可分别在高空速和低空速的工况下,验证装置是否可生产出满足白油指标中芳烃含量要求的柴油产品。表2为装置试生产白油前及两次试生产白油期间的原料性质。

表2 试生产白油前及两次试生产白油期间的原料性质对比

3.2 生产调整措施

3.2.1 降低柴油馏分芳烃含量的措施降低柴油馏分芳烃含量的措施有:①提高加氢精制反应深度;②提高加氢裂化反应转化率。

工业白油(Ⅰ)指标中要求芳烃质量分数不大于5%,而2号加氢裂化装置所产柴油的实际芳烃质量分数为9.8%,因此需通过提高加氢精制反应深度来降低柴油的芳烃含量。具体做法是,通过对反应加热炉升温、提高加氢精制反应器入口温度来提高加氢精制反应深度。虽然加氢反应是放热反应,从热力学平衡来说,提高温度对加氢反应化学平衡不利,但是在工业装置的操作条件下,对于大多数含硫化合物和芳烃而言,决定反应深度高低的因素是反应速率而不是化学平衡[6]。在对加氢精制反应器进行升温的同时,对加氢裂化反应器的各床层温度进行缓慢提升,提高裂化转化率,同时分步提升冷高压分离器压力。

3.2.2 提高柴油馏分黏度及闪点的措施提高柴油馏分黏度和闪点的措施有:①提高主分馏塔塔底温度,即通过提高脱丁烷塔塔底重沸炉及主分馏塔进料加热炉炉膛温度使主分馏塔塔底温度缓慢提升,主分馏塔塔底温度由289 ℃最高提升至295 ℃,后稳定在294 ℃。②提高柴油抽出温度,提高柴油外送量,具体做法是加大主分馏塔柴油侧线抽出量,使柴油外送量增大至31.7 th左右,柴油抽出温度提高至275 ℃;同时相应调整喷气燃料侧线抽出温度,增大柴油汽提塔蒸汽量,使之由0.16 th 增大至0.40 th,提高柴油的初馏点及终馏点;调整过程中,同步对一中回流及塔顶系统进行调整,保证在生产白油期间装置喷气燃料产品质量持续合格。

3.3 工艺参数

装置试生产白油前后的相关工艺参数对比如表3所示。

由表3可以看出:在装置两次试生产白油期间,精制反应器平均温度、温升均较试生产前提高约10 ℃;第一次试生产期间,装置负荷相对较大,裂化反应器平均温度较试生产前提高约7 ℃,第二次试生产期间,由于装置低负荷运行,因此裂化反应温度较试生产前提高约2 ℃;主分馏塔塔底温度由280 ℃提至292 ℃和294 ℃,柴油抽出温度由260 ℃提高至276 ℃和274 ℃,汽提蒸汽量由0.16 th增大至0.40 th和0.32 th,柴油外送量由28 th增加至36 th和32 th。

表3 试生产白油前后操作参数对比

3.4 柴油性质

经过上述调整措施,装置得到的柴油馏分的性质如表4所示。由表4可以看出:试生产期间柴油馏分中的芳烃质量分数降低至2.95%和2.59%,满足5号工业白油(Ⅰ)指标要求;馏程稳定在240~340 ℃;柴油黏度(40 ℃)增大至4.299 mm2s和4.415 mm2s,满足5号工业白油(Ⅰ)指标要求;

表4 试生产白油期间分析数据

需要说明的是,两次试生产期间,柴油馏分的硫质量分数均为40 μgg左右,未能满足工业白油(Ⅰ)指标要求。经咨询相关研究单位,对装置的柴油及尾油进行了硫含量分析,确定柴油馏分中硫含量不合格是高压换热器存在轻微内漏所致,后经采样分析热低压分离器油、脱丁烷塔塔底油、分馏塔塔底油(即尾油未经换热前样品),经对比,进一步确定原料油与反应产物换热器存在内漏。此外,由于柴油汽提塔采用1.0 MPa蒸汽汽提,因此使得柴油含水量较高且外观浑浊。以上问题将在天津分公司2020年装置大检修期间通过对高压换热器进行检修,以及在柴油出装置流程增上脱水措施进行解决,因此2号加氢裂化装置通过调整操作条件,利用柴油侧线,可生产满足行业标准的5号工业白油。

3.5 产品分布

试生产白油前后装置的产品分布如表5所示。由表5可以看出,装置试生产白油时,由于需要提高柴油馏分的终馏点,分馏塔塔底重组分上行,使得喷气燃料及柴油(白油)的收率增加较明显,尾油收率则有所降低。由于2号加氢裂化装置利用柴油汽提塔产出白油,在装置生产白油期间,柴油馏分按照白油产品出厂,而并非按照普通柴油出厂,因此装置在压减柴油产量及提高高附加值产品产量方面起到双赢的作用。

表5 试生产白油前后装置的产品分布对比 w,%

3.6 其他产品性质

试生产白油前后,除柴油以外的产品性质如表6所示。由表6可以看出,装置试生产白油后,其他产品性质未受影响,并且由于提高了反应苛刻度,使得喷气燃料烟点有所提高,尾油BMCI有所降低,对产品质量有利。

表6 试生产白油前后除柴油外的产品性质对比

4 结 论

(2)目前除硫含量及水含量仍未满足5号工业白油(Ⅰ)指标要求外,柴油馏分的其余性质均已达到行业标准NBSHT 0006—2017中5号工业白油(Ⅰ)指标要求。此问题将在天津分公司2020年装置大检修期间通过对高压换热器进行检修,以及在柴油出装置流程增上脱水措施进行解决。

(3)2号加氢裂化装置利用柴油侧线生产5号工业白油,将为天津公司减产柴油、生产高附加值白油产品、拓宽产品结构提供有力支持。