泥水平衡法顶管工程事故实例及分析

李 磊,张建新

(天津城建大学a.土木工程学院;b.天津市软土特性与工程环境重点实验室,天津 300384)

市政工程一般属于地下隐蔽工程,对施工技术和地层土质具有极高要求[1-2],复杂的土层条件,过高的地下水位,在市政顶管施工过程中极易发生工程事故[3-5].张国福[6]基于某工程实例,对顶管施工中的技术要点及质量控制措施做了详细的分析;喻军等[7]基于数值模拟分析,对顶管过程中地面沉降控制及顶管中关键参数对地面沉降的影响进行了分析;薛强雄[8]对市政顶管遇地下韧性障碍物给出处理措施. 目前顶管施工中,由于地层土质条件不同,施工机具和施工环境差异,各地出现了不同的工程事故,但通过具体工程事故实例分析引起事故原因及处理措施的文献较少.

本文基于天津市区某顶管工程发生龙门口渗水流沙和地表沉降、冒浆等工程问题,对软土地层顶管施工技术及其引起地层环境问题进行分析,探求其工程事故处理措施,以便给类似顶管工程提供经验和借鉴.

1 工程概况

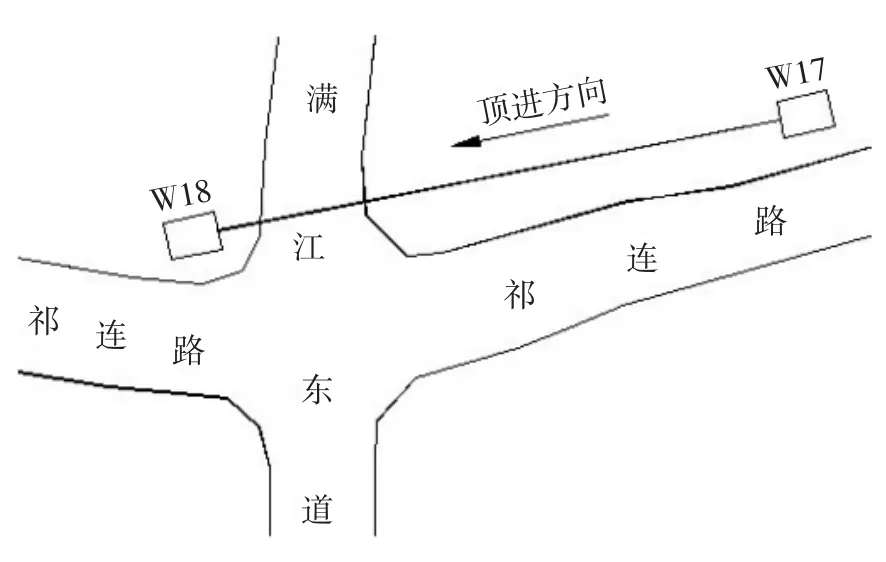

某污水处理厂迁建管网工程位于天津市东丽区,为沿祁连路自南向北铺设的一条直径为2 800 mm 的污水管道,线路示意图见图1.

图1 顶管线路示意图

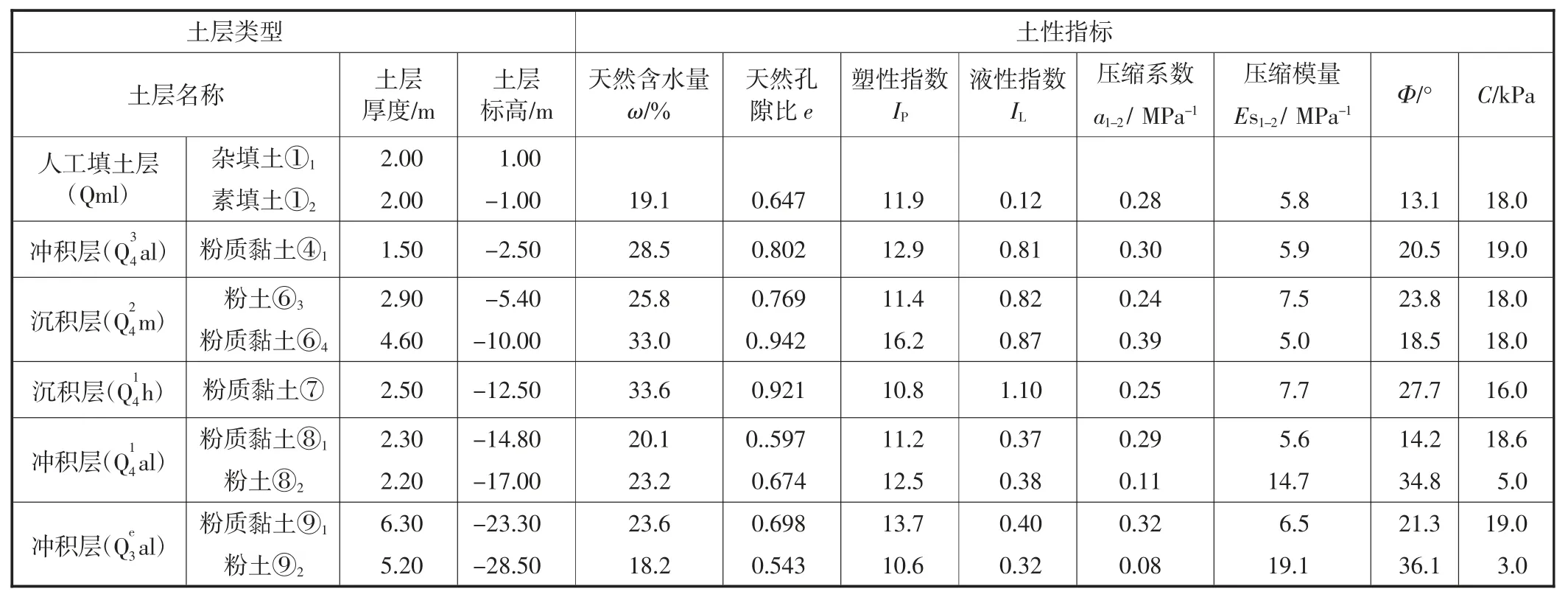

污水管道总长为191 m,采用顶管法施工,顶管设计管底标高为-9.126~9.069 m,所在地质土层为粉质黏土⑥4,场地土层类型及土性指标见表1.顶管基坑采用拉森桩支护和钢筋混凝土灌注桩支护,并采用搅拌桩止水,基坑最深14 m.在顶进过程中发生了工程事故,工程事故区间断面图见图2,图2 中由W17 井顶进W18 井过程中,顶管龙门口位置出现地表塌陷、沉降、隆起和冒浆现象.

表1 场地土层类型和土性指标

图2 事故区间断面图

2 顶管施工方案分析

2.1 顶管施工方案

本工程顶管为直径为2 800 mm 的钢筋混凝土内衬HDPE 管材,根据土质情况采用泥水平衡顶管施工方式,其施工流程为:混凝土垫层、导轨及后背墙施工—机头、千斤顶安装—下钢筋混凝土管、顶开龙门口—顶管进洞—顶管顶进—顶管出洞—检查井施工.

顶管机在顶进过程中,泥水平衡力与所处土层水压力和土压力处于平衡状态.顶管机土仓压力p 如果小于顶管机所处土层的主动土压力pa时,地面就会隆起. 顶管机土仓压力值应控制在pa<p<pp范围内,使其达到土压平衡.

2.2 施工难点分析

2.2.1 施工环境复杂

(1)地面情况:W17 至W18 井顶管为穿越公路段,人流和车流量均较大,且W18 井附近有居民楼,导致施工时要控制好顶力和顶进速度,以免造成地面沉降和楼房倾斜.

(2)地下情况:W17 至W18 井范围内有天然气、污水、输配水等管线,地下管网错综复杂,施工前期需要切改管线,但有些重要管线切改要求较高、成本大,甚至无法切改,导致顶管作业施工难度加大.

2.2.2 施工技术复杂

(1)龙门口渗水流沙严重

顶管进出龙门口位置渗水流沙严重. 拟在进出龙门口位置增加两排三轴水泥搅拌桩和高压旋喷注浆进行土体加固,其土体加固范围为进、出洞口前5 m,上、下、左、右各2 m.

(2)触变泥浆配合比难确定

由于场地土质条件变化较大,选择触变泥浆材料时,需对膨润土多次取样测试,最终本工程采用膨润土 ∶水 ∶碱为 25.00 ∶83.70 ∶0.75 比例的触变泥浆配比(重量比).

(3)注浆压力大小难确定

注浆压力值不宜过高和过低,注浆量控制尤其关键.依据本工程采用浆液的黏度和管路长度,其压力值初步顶进控制在0.10 MPa 以内,正常顶进时控制在0.15 MPa 左右.

(4)顶进方向极易偏斜

由于场地条件和施工机具限制,顶进时管线方向易发生偏斜.施工需依据测量结果进行纠偏,每次机头调整角度不大于1°.

3 工程事故分析及处理措施

3.1 顶管龙门口上方地表塌陷分析及处理

3.1.1 顶管地表坍塌情况

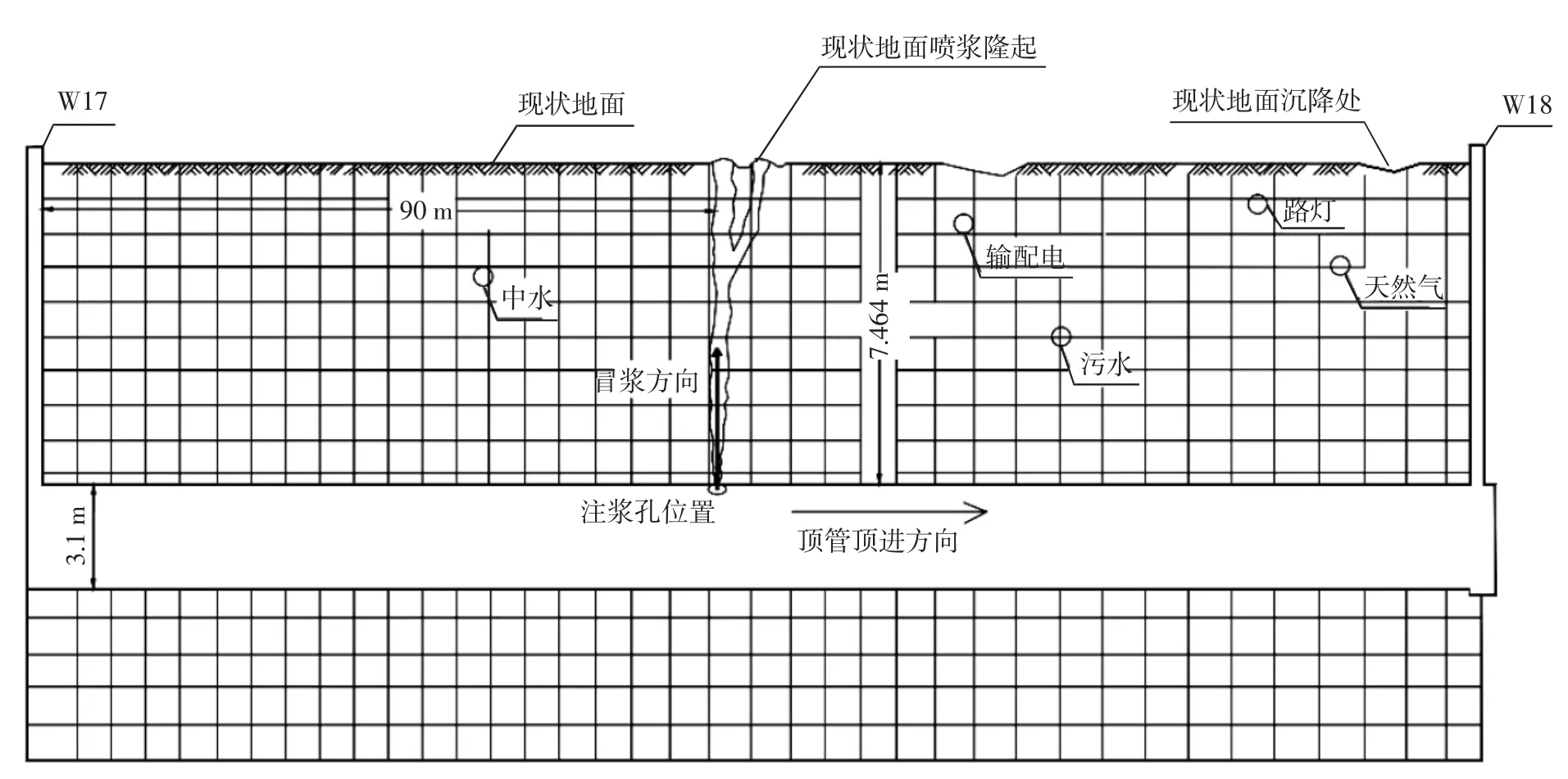

W17 至W18 井顶管完成之后,W18 井出现龙门口渗水流沙和基坑周围地表沉降现象. 由于未及时处理,大型机械仍继续施工,导致覆土超荷,施工机械陷入地下,造成严重工程事故.现场情况如图3 所示.

图3 W18 井事故现状

3.1.2 地表坍塌问题分析

(1)直接原因

①顶管顶进之前,W18 井龙门口位置未对土体进行高压注浆加固,顶管完成后,钢筋混凝土管与止水橡胶环之间存在缝隙.由于未及时封堵,从而造成大量水土流失,再加上大型机械施工增大了地表对管道的正压力从而导致地表塌陷.

②在顶管过程中,由于掘进机纠偏或曲线推进造成管道外周出现2~3 mm 空隙,注浆填充又不及时,从而引起地表沉降.

(2)间接原因

施工停滞之后再次启动顶管机继续工作,造成停滞前期触变泥浆形成的泥浆套与管体之间的摩阻力急剧增加,此时继续按原来顶力顶进则不能满足泥水平衡原理,从而导致顶管施工中实际出土量远远大于理论出土量,则地表产生明显塌陷.

3.1.3 地表塌陷处理措施

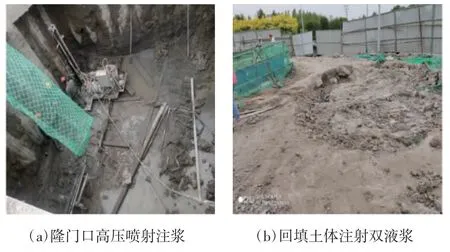

(1)龙门口采用袋装水泥堵塞渗水流沙点,如图4所示.

图4 袋装水泥堵塞流沙渗水点

(2)将基坑内泥沙清理干净,在管外壁周围采用浇筑混凝土浆进行密封.

(3)以水灰比为0.5 的水泥浆液和20 MPa 压力对龙门口位置采用高压旋喷注浆的方法进行土体加固;以水泥:水玻璃比为2 的双液浆和5 MPa 的压力对塌陷部位回填土采用双液注射的方法进行土体加固,从而提高土体抗剪强度并减少土体渗透性,现场处理情况如图5 所示.

3.1.4 处理效果分析

(1)顶进方向偏差分析

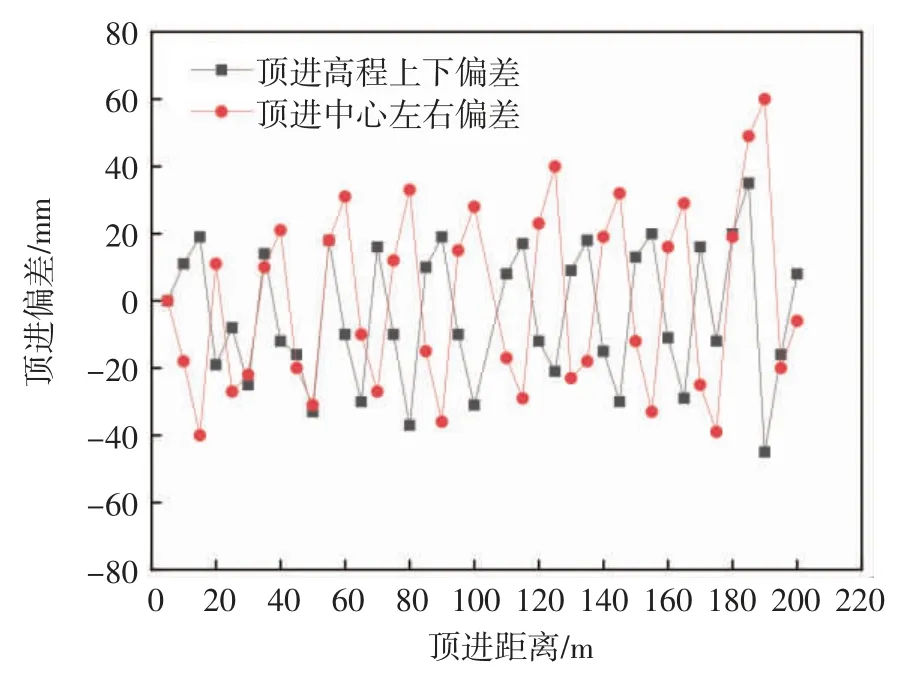

顶管施工中利用全站仪和靶心建立顶管偏斜测量控制系统. 本工程顶管高程偏差警戒值上为20 mm、下为40 mm;左右偏差警戒值均为50 mm.实际施工时监测数据显示,185~190 m 顶管高程上下偏差最大值为+35mm 和-45mm,顶管中心左右偏差最大值为+60 mm,3 个值均超出警戒值,顶进偏差曲线见图6 所示(上、右偏移为“+”,下、左偏移为“-”).从顶进偏差曲线中可看出,超出偏差警戒值的位置发生了地表沉降.

图5 土体加固处理

图6 顶进偏差曲线

(2)地表沉降监测分析

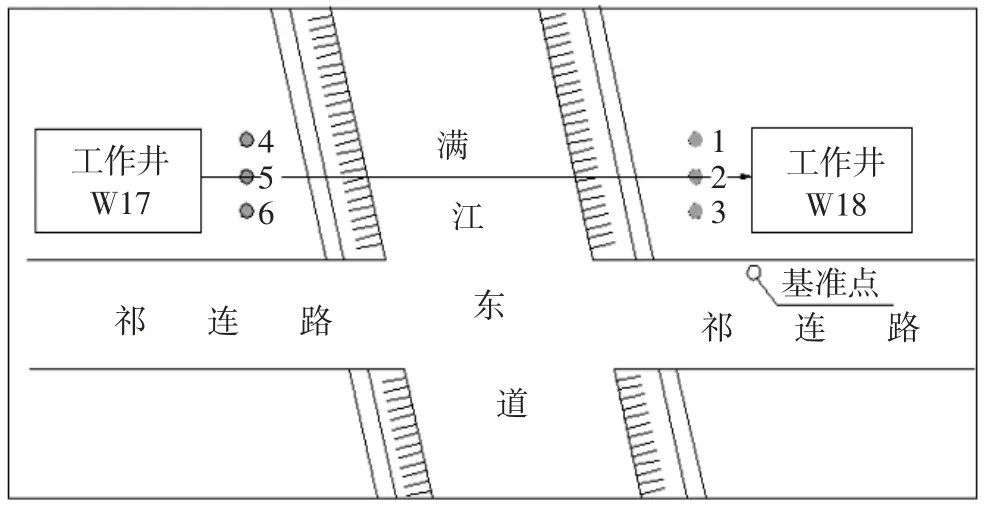

地表沉降监测设置的警戒值为累计沉降大于40 mm 或日沉降率大于4 mm/d.图7 为地表沉降监测点示意图,6 个监测点分别设置在两个端部,地表坍塌在监测点2 位置.

图7 地表沉降监测点示意图

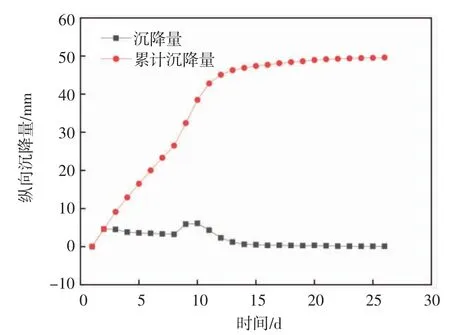

图8 为监测点2 的地表沉降量、累计沉降量与时间的关系.由图8 可知,地表还未坍塌前10 d 沉降量累计值大于40 mm,且最大沉降率大于4 mm/d,已超出了警戒值.地表坍塌采取处理措施15 d 后,随着注浆量的增加,地表沉降得到了控制,沉降率均小于4 mm/d,沉降趋于稳定.

图8 沉降量与时间的关系

3.2 地表隆沉和冒浆分析及处理

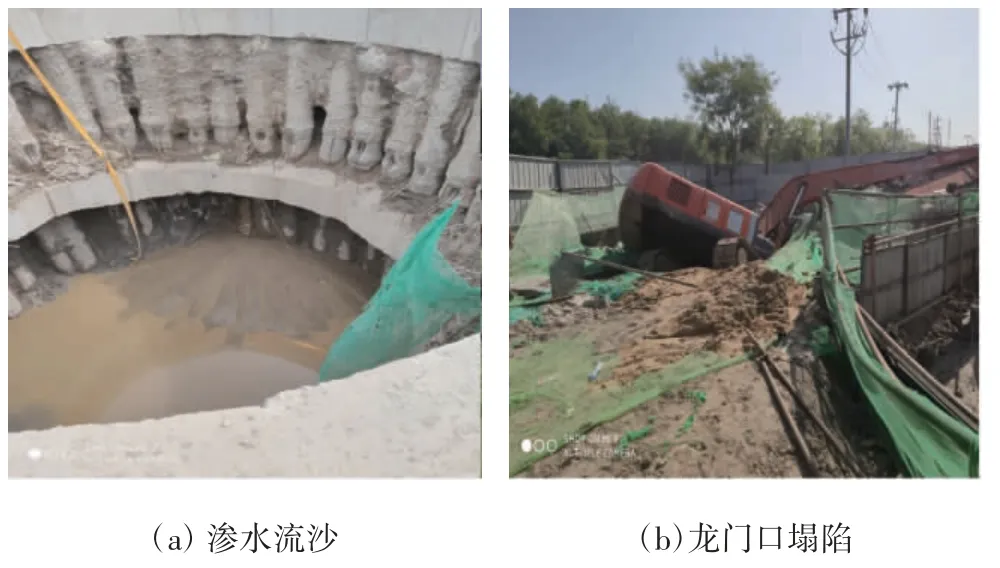

3.2.1 地表隆沉和冒浆情况

W17 往W18 顶进过程中,原有建筑物混凝土灌注桩,经过机头切削盘打碎进入到排泥管,导致排泥管堵塞,泥浆排出不连贯.起初在距离W17 井90 m 处地面隆起,随后管道轴线两侧发生地面冒浆,无法建立正常的泥浆循环,导致周围路面出现明显的地表沉降现象.工程事故情况如图9 所示.

图9 地表事故现状

3.2.2 地表隆沉和冒浆问题分析

(1)顶进阻力增大导致地表沉降

顶管顶进过程中遇障碍物,机头与周围土层产生的摩阻力和顶进正面阻力增大,使土体发生剪切扰动,造成土体移动,再加上机头前土体流失,从而导致地表沉降.

(2)顶力增大导致地表隆起

顶管顶进过程中遇障碍物,使管道顶进方向偏斜,摩阻力进一步加大.为了正常顶进需加大顶力,导致在掘进过程中其土仓压力大于所处土层的被动土压力,地表发生隆起.

(3)注浆压力增大导致地表冒浆

由于无法观测机头前施工情况,在排泥管堵塞开始阶段,仍然继续注浆,顶管实际出土量远小于理论出土量,地面覆土压力小于注浆压力,导致泥浆从地表冒出.

3.2.3 地表冒浆和沉降处理措施

(1)以水泥:水玻璃比为2 的双液浆和5 MPa 的压力对冒浆位置及地表沉降周围土体采用双液注射的方法进行土体加固,提高土体强度,减小地表继续沉降.

(2)清理地表泥浆,回填地表高差,并在道路上铺设30 mm 厚、6 m 宽钢板,保证道路畅通.

(3)增大触变泥浆量和添加减阻剂,减小因停滞前期触变泥浆形成的泥浆套与管体之间的摩阻力;放缓顶进速度,防止地面沉降进一步扩大;减少出土量,在机头前端重新建立泥水平衡状态,保证顶管正常施工.

3.2.4 处理效果分析

(1)地表隆起监测分析

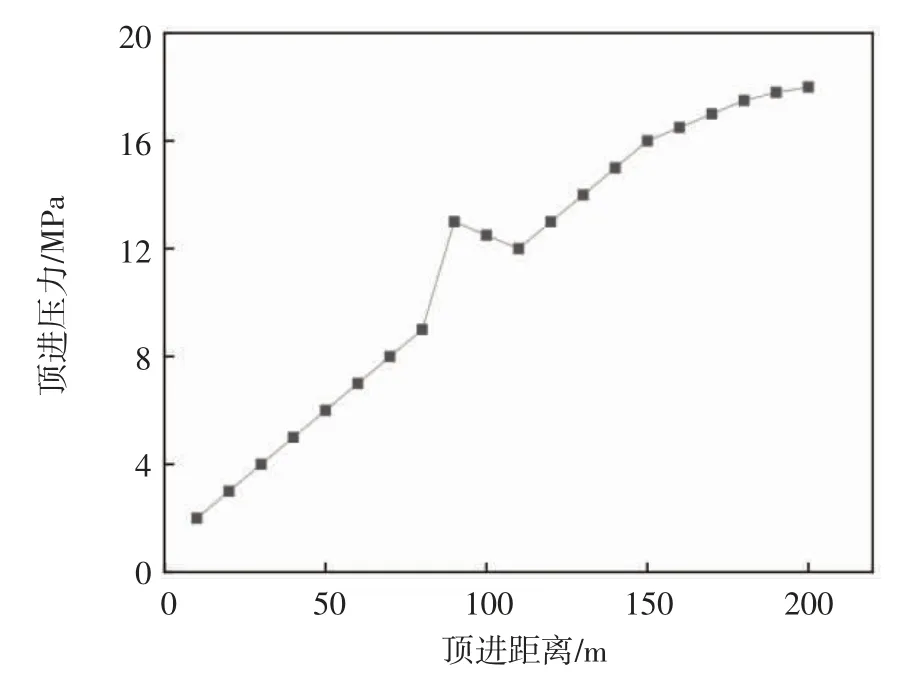

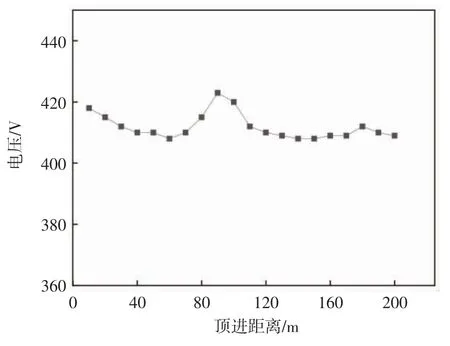

图10、图11 分别为顶力和电压与顶进距离的变化曲线,可知,顶进压力随着顶进距离的增大而增大,成正比例关系;在顶进距离约90 m 左右,压力和电压出现明显增大,此时顶力为13 MPa、机舱内电压为423 V,超过了正常的顶力10 MPa 和电压范围350~420 V.

(2)地表冒浆监测分析

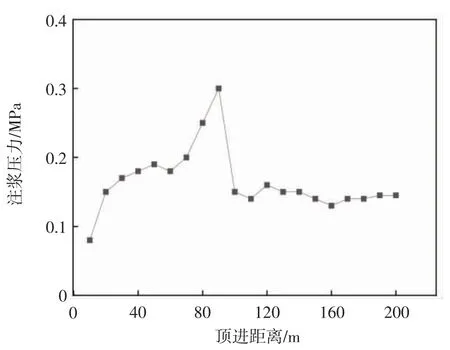

图12 为注浆压力随顶进距离的变化曲线,可知,顶进过程中注浆压力基本处于稳定,在顶进90 m 时注浆压力达到峰值0.3 MPa,超过了顶管土压力引起的正压力0.225 MPa,地面覆土压力小于注浆压力,导致泥浆从地表冒出.

图10 顶力与顶进距离的关系

图11 电压与顶进距离的关系

图12 注浆压力与顶进距离的关系

4 结 论

(1)针对软土地层市政管线顶管过程中龙门口出现的渗水流沙和坍塌问题,本文提出在顶管施工前对龙门口位置可采用高压旋喷注浆进行土体加固,对塌陷位置回填土采用双液注浆进行土体加固,以提高土体的强度和承载能力.

(2)针对顶管过程中出现地表隆沉和冒浆问题,本文提出可采取控制顶进偏差、顶力、注浆压力、顶管机内电压等关键参数,同时控制好触变泥浆配比和注浆量,以减少顶进阻力.

市政管网顶管施工与土质条件密切相关,在实际工程中要把岩土勘察报告与现场实际条件密切结合,针对不同的工程特点做出相应的施工方案和风险对策.基于此,本工程采取的处理措施均取得了良好的成效.