资源整合矿井厚薄优劣煤层配采方案设计

毋会兵,段文超

(1.山西晋城煤业集团 泽州天安宏祥煤业有限公司, 山西 晋城 048000;2.山西晋城煤业集团 勘察设计院有限公司, 山西 晋城 048000)

山西省是全国率先启动煤矿企业兼并重组整合的省份,经过十年的努力,全省煤矿数量由2 600余座减少至1 053座,目前山西省范围内30万t以下的小煤矿已全部取缔,煤矿产业集中度提高,相关的安全生产问题和经济效益得到了有效改善[1]. 但是,资源整合矿井在后续生产过程中也暴露出一些问题,其中比较突出的问题就是一些资源整合矿井在兼并重组后,面临着上部优质资源枯竭,首采煤层资源条件差、地质构造条件复杂,矿井生产过程中衔接紧张,生产的原煤煤质差,矿井长期不达产、处于严重亏损状态等[2]. 为解决上述难题,以山西晋城煤业集团泽州天安宏祥煤业为工程背景,探讨了9#、15#煤层厚薄、优劣煤层的合理配采方案,以保证矿井达产稳产、正常衔接、优化煤质,实现矿井扭亏为盈,提高矿井经济效益。

1 矿井概况

宏祥煤业为2018年初竣工验收的资源整合矿井,井田面积为11.592 9 km2,批准开采3#—15#煤层,设计生产能力为1.20 Mt/a. 其中,井下3#煤层资源在矿井兼并重组前已枯竭,矿井现开采9#煤层,下部15#煤层未采动。

1) 煤层赋存条件。

9#煤层厚度为0.95~1.63 m,平均1.29 m,结构简单,属稳定可采煤层。顶板为泥岩,底板为泥岩和砂质泥岩。9#煤层为高灰、中高硫、高热值的无烟煤,平均灰分为37.52%,平均硫分为2.23%.

15#煤层位于9#煤层以下,层间距约35 m.煤层厚度为0.40~7.02 m,平均3.87 m,结构较复杂,含1~2层泥岩夹矸,为稳定可采煤层。顶板为K2石灰岩,底板为泥岩。煤质为特低灰~高灰、中高硫、低热值~特高热值的无烟煤,平均灰分为17.26%,平均硫分为2.68%.

宏祥煤业地质构造属简单类型,水文地质条件为中等,为低瓦斯矿井。所采煤层均无煤尘爆炸危险性,9#煤为不易自燃煤层,15#煤为自燃煤层,井田范围内地温地压正常。

2) 矿井开拓开采现状。

矿井采用斜立井综合开拓方式,布置有主斜井、副立井和回风立井,均落底至15#煤层。其中:

a) 主斜井。采用半圆拱形断面,倾角25°,净宽5.0 m,净高4.0 m,净断面积17.31 m2,斜长537.40 m,装备有大倾角带式输送机和单钩串车,设有台阶扶手,担负矿井煤炭主提升、大型设备的提升和下放任务,兼作矿井的进风井和安全出口。

b) 副立井。采用圆形断面,净直径5.0 m,净断面积19.63 m2,垂深232.0 m,装备一对1.0 t单层单车标准罐笼和折返式金属梯子间,担负矿井人员和辅助材料的提升和下放任务,兼作矿井的进风井和安全出口。

c) 回风立井。采用圆形断面,净直径5.0 m,净断面积19.63 m2,垂深260.0 m,装备有折返式金属梯子间,作为矿井的专用回风井和安全出口。

9#、15#煤层采用联合布置,主水平位于15#煤层(即副立井井底+687.8 m水平),辅助水平位于9#煤层。全井田9#煤层共划分为一个采区,目前9#煤层布置有“一采两掘”,采煤工艺为综合机械化一次采全高,9#煤层井下各系统完善可靠。

由于9#煤层平均厚度仅为1.29 m,灰分高、生产时割矸量大、回采和掘进效率低、衔接紧张,且矿井长期不达产,处于严重亏损状态,为改善上述难题,对9#、15#煤层厚薄、优劣煤层进行合理配采。

2 配采比例的确定及生产组织

1) 配采比例的确定。

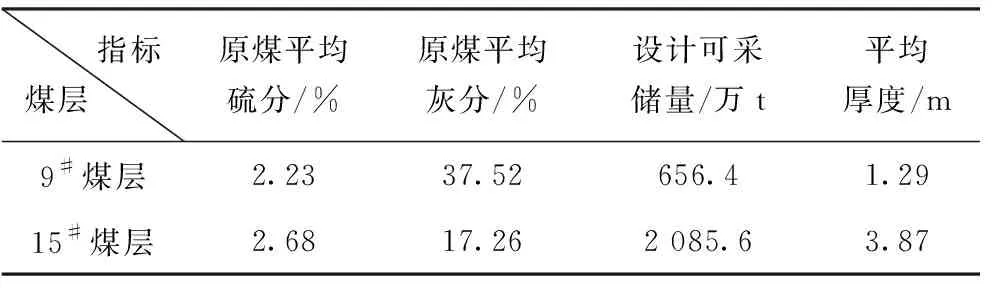

配采煤层主要参数指标见表1.

表1 配采煤层主要参数指标表

综合分析9#、15#煤层主要参数指标,在维持矿井生产能力1.20 Mt/a不变的基础上,为降低混煤灰分,延长矿井配采服务年限,提高矿井综合经济效益[3-4],同时保证9#、15#煤层协调生产,避免蹬空开采,主要依据煤层厚度、混煤灰分和硫分、配采服务年限等因素综合确定煤层配采比例。

由于9#煤层薄、煤质相对较差,为提高混煤煤质和吨煤售价,需增加15#煤层产量配比,故提出了3个9#、15#煤层配采比例方案,分别为1∶1、1∶2、1∶3.

不同配采比例条件下混煤灰分、硫分、配采服务年限见表2. 根据表2可知,9#煤与15#煤配采比例为1∶3时,配采后混煤灰分最低、矿井配采服务年限最长,而混煤硫分差别不大;9#煤与15#煤层平均厚度比值约为1∶3,即表明当两层煤产量比例为1∶3时,9#煤层和15#煤层的年推进度一致,可实现两层煤协调开采,避免出现上部9#煤层蹬空开采现象[5].

表2 不同配采比例混煤灰分、硫分、配采服务年限表

因此,确定9#煤与15#煤层配采比例为1∶3时经济效益最优,即9#煤生产能力为0.30 Mt/a,15#煤层生产能力为0.90 Mt/a.

2) 生产组织。

配采期间,在维持矿井现有采煤队组不变的基础上,井下仍采用“三八制”作业方式,9#、15#煤层采用交替生产和检修,取消夜班生产,满足矿井1.20 Mt/a的产量要求,实现减人提效[6].

3 15#煤层开拓设计方案

目前,矿井3个井筒均已落底至15#煤层,9#、15#煤层配采期间,利用既有的3个井筒,功能维持不变,利用已经形成的15#煤层巷道和主要硐室。其中,主要硐室包括副立井井底的环形车场、中央水泵房、中央变电所、主副水仓等;主要巷道包括副立井井底的15#煤层轨道大巷和15#煤层集中轨道巷、回风立井井底的15#煤层集中回风巷,目前15#煤层已基本形成辅助运输系统和回风系统[7-8]. 主要针对15#煤开拓大巷布置及15#煤主运输系统进行设计,同时优化15#煤层辅助运输系统。

1) 开拓方案布置。

a) 大巷布置。

井田内15#煤层共划分为一个采区,为双翼采区。开拓巷道采用“1”字型布置,在井田中部重叠于上部9#煤层大巷布置一组15#煤层南北向巷道,北至井田北部边界,南至井田南部村庄煤柱,双翼开采全井田15#煤层。15#煤大巷采用“两进一回”的三巷布置方式,均沿煤层顶板K2石灰岩布置,为全煤巷道,分别为轨道巷、胶带巷和专用回风巷。由于15#煤层埋深浅,经计算大巷间距为30 m.

b) 优化辅助运输系统。

为减少后期15#煤层辅助运输和通风折返距离,通过优化,在副立井井底利用现有的15#煤层环形井底车场,沿15#煤层向东布置一条15#煤井底联络巷与井田中部的大巷沟通,形成辅助运输和进风系统。经过优化,单程可缩短辅助运输距离约1.0 km.

c) 主运输系统。

为减少15#煤层初期投资和对现有9#煤层生产系统的影响,投产时,将现有9#煤的煤仓做为配采期间的缓存煤仓。在15#煤层胶带巷与9#煤层集中胶带巷之间,布置一条15#煤胶带联络巷(13°,斜长113 m,平段30 m),将15#煤运至9#煤主系统,利用现9#煤层集中胶带巷和井底煤仓,形成15#煤主运输系统。

2) 水平、采区划分及大巷布置。

a) 水平、采区划分。

配采期间仍维持现有的水平划分不变,即主水平位于副立井15#煤层,标高为+687.792 m;辅助水平位于9#煤层。

全井田15#煤层共划分为1个采区,即十五一采区,首采区为十五一采区。

9#煤层与15#煤层平均间距为35 m,经计算9#煤层位于15#煤层上部裂隙带内部,当下部15#煤层开采时,会对上部9#煤层造成一定程度的破坏,故采用下行开采顺序,即先采9#煤层,后开采15#煤层,避免9#煤层蹬空开采。

b) 大巷布置。

15#煤层平均厚度3.87 m,属厚煤层,矿井为低瓦斯矿井,15#煤层属于Ⅱ类自燃煤层。基于上述条件,15#煤层开拓大巷均沿K2石灰岩顶板布置,采用“两进一回”的三巷布置方式。其中:

15#煤层轨道巷和胶带巷采用矩形断面,净宽5.0 m,净高3.5 m,净断面积17.5 m2. 轨道巷布置一部无极绳连续牵引车,担负15#煤辅助运输兼主进风任务;胶带巷布置1部带式输送机,预留1部架空乘人装置位置,后期增设,担负15#煤层主运输、行人兼进风任务。

15#煤层专用回风巷采用矩形断面,净宽5.5 m,净高4.0 m,净断面积22.0 m2,为专用回风巷,担负15#煤回风任务。

15#煤井底联络巷采用矩形断面,净宽5.0 m,净高3.5 m,净断面积17.50 m2,巷内布置一部无极绳连续牵引车和一部架空乘人装置,担负15#煤辅助运输、运人兼进风任务,按照“行人不行车、行车不行人”管理。

上述巷道均采用锚网喷联合支护,锚索补强,喷厚100 mm. 考虑15#煤层顶板为石灰岩,顶板完整支护条件较好,故锚杆采用MSGLW-400/20×2000左旋无纵肋螺纹钢锚杆,排距1.4 m,锚索为SKP18-1/1860,长度6.3 m,采用“1-2-1”布置,排距2.8 m.

15#煤层胶带联络巷采用半圆拱形断面,为岩巷,净宽3.5 m,净高3.0 m,净断面积9.18 m2,倾角13°,巷道内布置一部皮带,担负矿井15#煤的主运输兼进风任务。

15#煤层开拓方式平面图见图1.

图1 15#煤层开拓方式平面图

4 采煤方法选择

配采期间,15#煤层生产能力为0.90 Mt/a.根据15#煤层开采技术条件和产能要求,设计采用走向长壁综采采煤法、垮落法管理顶板。

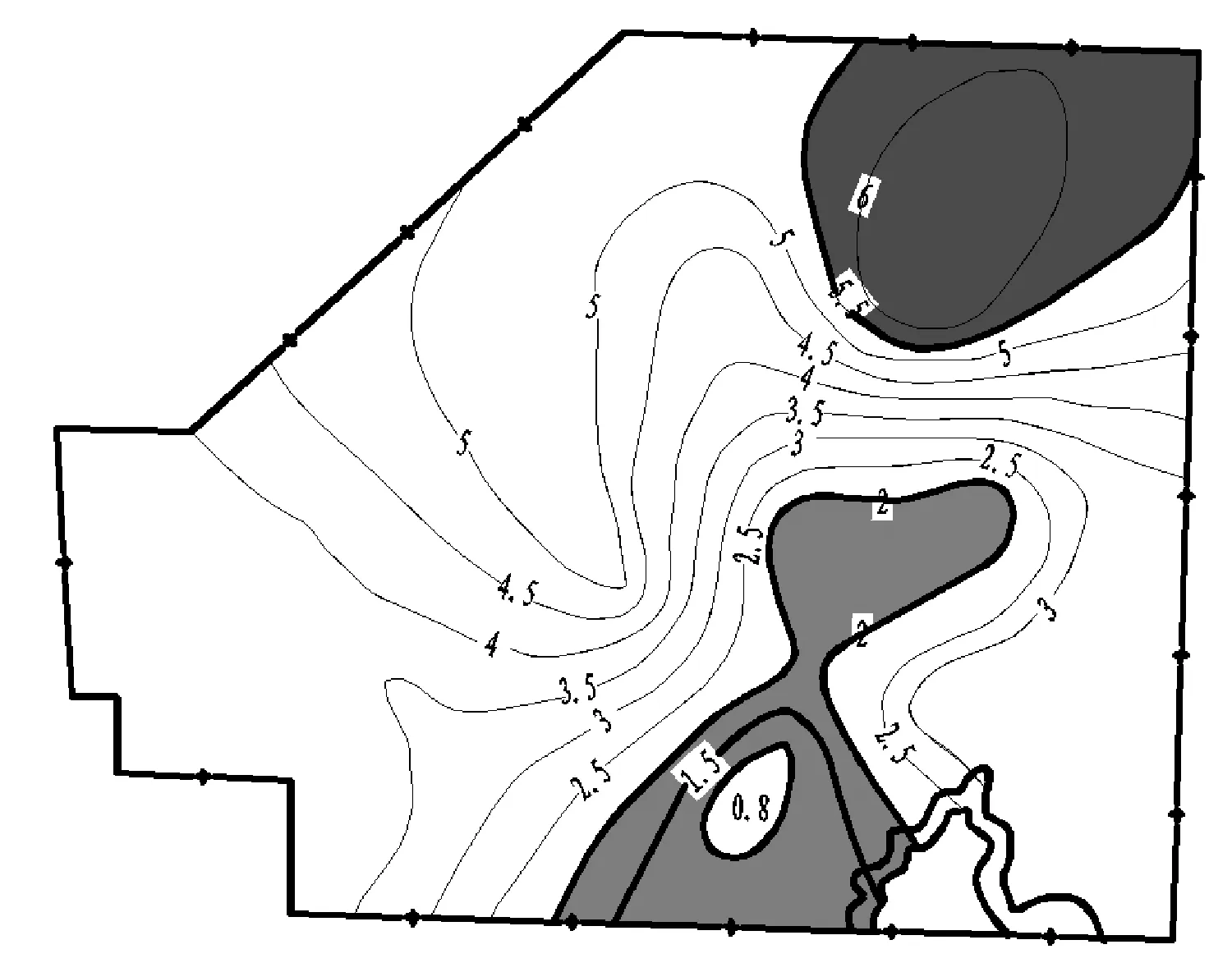

15#煤层厚度等值线图见图2. 该煤层厚度为0.4~7.02 m,平均厚度为3.87 m,最薄区域位于井田中南部,最厚区域位于井田中北部,煤层厚度总体趋势为南部薄、北部厚,从南向北逐渐变厚。根据全井田15#煤层厚度分布规律,将整个井田划分为3个区域,分别为2 m以下的区域,2~5.5 m的区域以及5.5 m以上区域。在图2中,井田南部深色区域为煤层厚度在2 m以下的区域,中部浅色区域为煤层厚度在2~5.5 m的区域,井田北部深色区域为煤层厚度在5.5 m以上的区域。经过统计,3个区域所占比例分布图见图3.

根据图2和图3可知,煤层厚度在2 m以下的区域占全井田可采区域的12%,主要集中在井田东南部,大部分厚度在1.5~2.0 m;煤层厚度为2.0~5.5 m的区域占全井田可采区域的82%,主要集中在2.5~5.0 m,分布于井田中部;煤层厚度在5.5 m以上的区域,占比约为6%,主要集中在井田东北部,大部分厚度在5.5~6.5 m.

图2 15#煤层厚度等值线图

图3 15#煤层不同厚度所占比例图

考虑井田15#煤层厚度变化大(0.4~7.02 m),且煤层覆存极不均匀,采用一次采全高回采装备难以覆盖整个井田15#煤层,在厚煤层区域存在丢底煤、资源损失率较大,同时在薄煤层区域割矸量较大,影响煤质,因此单纯采用综采一次采全高的采煤方法不可取。 同时,由于15#煤层硬度较大,且夹矸较多,顶板为难冒放的坚硬石灰岩,因此15#煤层采用放顶煤的采煤工艺难以实施。

综上所述,在兼顾15#煤层回采装备的适应性、安全可靠性、经济性等因素时[9],主要针对井田15#煤层厚度在6.5 m以下的区域(占比约为97%)进行回采。经过论证,确定15#煤层采用分层开采和一次采全高相结合的采煤方式。其中,井田南部3.5 m以下的区域采用一次采全高,井田中北部的厚煤层区域采用分层开采。

结合15#煤层回采面布置以及15#煤层厚度等值线图,将全井田划分为两个区域,以井田中部的粗线为界,分界线以北厚煤层区域采用分层开采的采煤工艺,分界线以南煤层采用一次采全高的采煤工艺。

全井田15#煤层不同采煤工艺范围示意图见图4.

图4 15#煤层不同采煤工艺范围示意图

因此,15#煤工作面采高设定为2.0~3.3 m,平均采高为3.0 m. 采煤工作面回采方向为后退式回采,采煤机在工作面长壁双向自开缺口、截煤装煤,刮板输送机运煤,液压支架支护顶板,综采工作面的采、装、运、支工序全部机械化[10]. 回采工作面主要设备选型技术特征见表3.

表3 15#煤回采工作面主要设备选型技术特征表

5 经济效益分析

目前,9#煤层原煤售价约为260元/t,成本为287.86元/t,按照1.20 Mt/a计算,该矿生产9#煤层期间,每年亏损约3 343.2万元。

9#煤和15#煤层进行配采后,预计混煤售价约350元/t,按照年产量120万t计算,每年销售收入为350元/t×120万t=42 000万元,除去总成本34 543万元和上交税金240万元,每年的总利润额为7 457.00万元,帮助企业实现了扭亏为盈。

经过盈利能力分析,财务内部收益率为25.08%,大于本行业相应的基准收益率15%,动态税后投资回收期为5.17年(含建设期),小于项目服务年限。故该项目利润空间较大,配采是非常必要的。

6 结 论

通过9#煤层与15#煤层合理配采,得到如下结论:

1) 综合分析两层煤赋存条件,经过方案比选,在矿井总生产能力维持1.20 Mt/a不变的情况下,确定9#煤与15#煤配采比例为1∶3时,矿井综合经济效益和配采服务年限较为合理。

2) 在充分利用矿井既有生产系统的基础上,确定9#、15#煤层采用联合开拓布置方式,主水平位于15#煤层、辅助水平位于9#煤层,新增15#煤层主运输系统和开拓大巷,同时优化15#煤层辅助运输系统,两层煤形成“分层、分区、独立系统”的配采模式。

3) 综合分析全井田15#煤层厚度分布特点,15#煤层采用分层开采和一次采全高相结合的采煤方法。其中,井田南部的3.5 m以下的区域采用一次采全高的采煤方法,井田中北部的厚煤层区域采用分层开采的采煤方法。

4) 由经济效益分析可知,通过9#、15#煤层厚薄优劣煤层的合理配采,可帮助企业实现扭亏为盈,提高矿井综合经济效益。