大容量高参数角管式锅炉的水动力特性分析

沈晨露,袁益超

(上海理工大学 能源与动力工程学院/上海市动力工程多相流动与传热重点实验室,上海 200093)

角管式锅炉是德国水动力专家Vorkauf 于1944 年发明的一种水循环性能独特的锅炉。自从20 世纪80 年代角管式锅炉被引进以来,有关学者和工程技术人员已对其水动力特性进行了一定的研究[1]。杨明新等[2-3]曾对角管式锅炉旗式受热面结构及水循环特点进行了分析,提出了旗式受热面水循环计算方法;并对强制循环角管式热水锅炉的水动力特性进行了分析。计德忠等[4]于1996 年给出了角管式热水锅炉侧墙水冷壁的水动力计算方法,分析了进入侧墙下集箱的工质流量对水冷壁水动力特性的影响;通过改变进入水冷壁下集箱的给水量,得出角管式锅炉水冷壁水动力特性随着给水量变化的关系;计算结果表明,随着水冷壁下集箱给水量的增大,侧墙水冷壁上、下集箱间压差的偏差加大,引起水冷壁管中工质流量偏差增大,而且最大偏差管为靠近角管的水冷壁管,同时角管两端工质静压差加大。孟昭鹏等[5-6]分析了影响再循环管工作特性的因素,主要有炉膛热负荷、蒸汽引出管截面积和预分离集箱(本文所研究锅炉的上集箱)结构;并对角管式锅炉再循环管的工作特性进行了实验研究,结果表明:随着炉膛热负荷的增加,再循环管内的工质流量先增加后减少;增加蒸汽引出管截面积可以减少再循环管带汽,从而增加再循环管内的工质流量。

然而,对于不同压力下角管式蒸汽锅炉预分离系统内汽液混合物的分离情况,以及再循环管带汽对角管式锅炉水动力特性影响的研究还鲜有报道。本文旨在研究角管式锅炉预分离系统内汽液混合物的分离情况,并且对再循环管带汽情况下,不同循环回路布置以及锅筒压力变化对角管式蒸汽锅炉水动力特性的影响进行分析,为大容量高参数角管式锅炉的设计应用提供参考依据。

为研究角管式锅炉在不同结构布置、不同工况下的水动力特性,本文以某角管式锅炉为研究对象,假设其可在本文研究的不同压力下运行,进而开展其预分离系统汽水分离特性的数值模拟及水动力特性的相关计算与分析。

1 锅炉结构及工质流程分析

1.1 锅炉结构

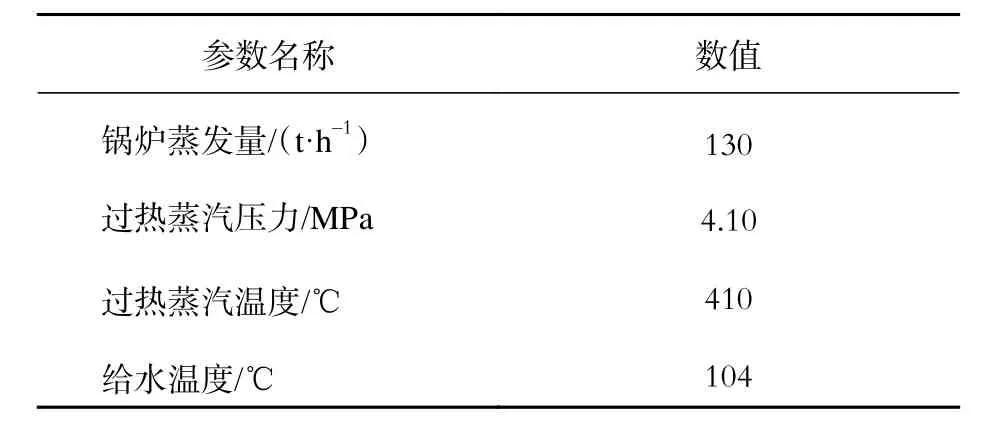

本文研究的角管式锅炉为中温中压、无构架、单锅筒纵向布置、自然循环燃气锅炉,炉膛为全膜式壁结构,正压燃烧。锅炉前墙布置旋流式燃烧器,燃烧生成的烟气依次通过炉膛水冷壁、炉膛后部蒸发段、过热器、省煤器和空气预热器。表1 为该角管式锅炉的主要性能参数。

表 1 锅炉主要性能参数Tab. 1 Main performance parameters of the boiler

1.2 工质流程

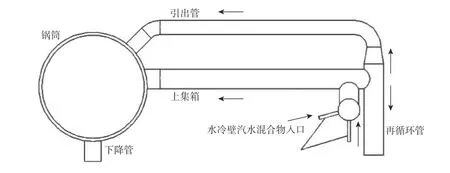

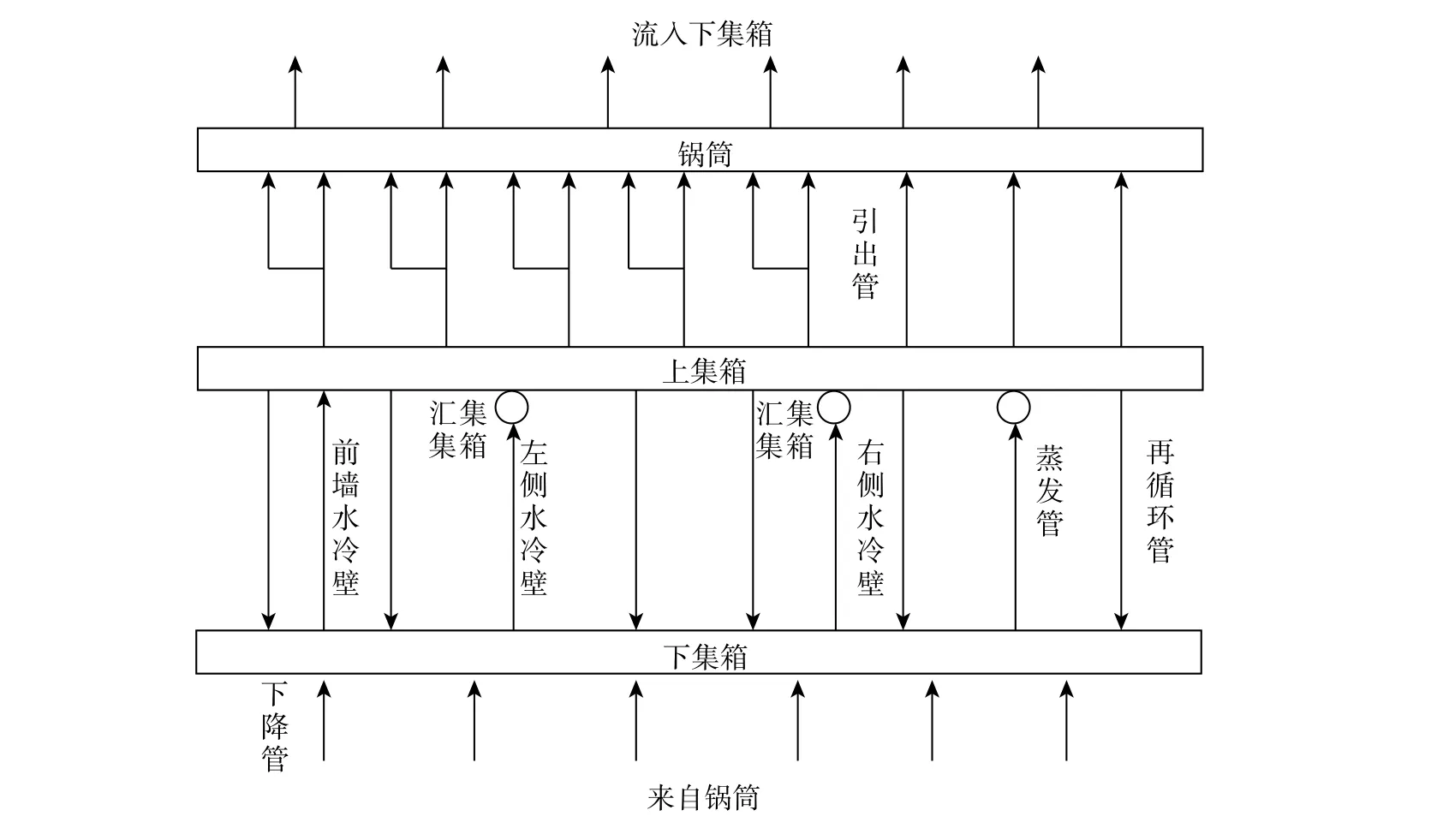

给水经省煤器进入锅筒,由锅筒下部的下降管引入下集箱,经四侧水冷壁加热后进入上集箱。上集箱与再循环管、引出管组成角管式锅炉的预分离系统,如图1 所示。进入上集箱的汽水混合物一部分由上集箱直接引入锅筒,另一部分在预分离系统中汽水分离后,蒸汽由引出管引入锅筒,而水则经由再循环管进入下集箱,继续参与水循环。因此,进入下集箱的水一部分来自下降管,另一部分来自再循环管。此外,该锅炉四侧墙所对应的上集箱和下集箱均互相连通,即整台锅炉的四侧墙共用上集箱和下集箱。该锅炉蒸发受热面水循环系统示意图如图2 所示。

图 1 预分离系统结构示意图Fig. 1 Schematic diagram of the pre-separation system

图 2 锅炉蒸发受热面水循环系统示意图Fig. 2 Schematic diagram of water circulation system in the evaporating heating surface of boiler

2 水动力计算方法

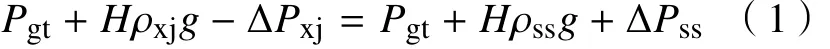

根据该锅炉水循环系统特点,在稳定流动的状况下,有

式中:Pgt为锅筒压力,Pa; ρxj、 ρss分别为下降管、上升管中水、汽水混合物的密度,kg·m-3;ΔPxj、 ΔPss分别为下降管、上升管中工质的流动阻力,Pa;H为循环回路高度,m;g为重力加速度,m2·s-1。

上升管系统的总阻力 ΔPss由引入管阻力ΔPyr、 加热水段阻力 ΔPrs、 蒸发段阻力 ΔPzf、引出管阻力 ΔPyc和 汽水分离装置阻力 ΔPf等l部分组成,即

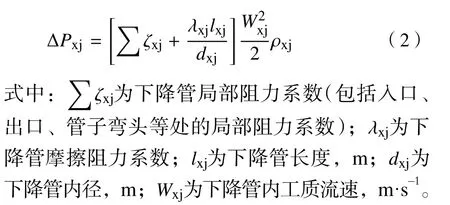

从图2 可以看出,流体通过每组引出管的阻力相等,即

式中,t为引出管数量。

上、下集箱之间上升管(水冷壁管、蒸发管)和再循环管的进、出口压差相等,即

由式(4)~(9)及文献[7]可进行该锅炉的水动力特性计算。由式(6)~(7)可知,再循环管的重位压头和流动阻力均受管内工质密度 ρzxh和含汽率(带汽量)xzxh的 影响,而密度 ρzxh也与再循环管内工质的含汽率有关。因此,再循环管内工质的带汽量xzxh对锅炉的水循环有着直接影响。而再循环管内工质的含汽率取决于预分离系统的汽水分离效果。

3 预分离系统汽水分离特性数值模拟

3.1 计算模型及网格划分

为研究预分离系统的汽水分离效果,针对图1所示的预分离系统,本文在Gambit 软件平台上建立预分离系统的二维模型,数值模拟计算区域如图3 所示。由于在预分离系统中,汽液两相流体的雷诺数较高,因此采用可实现κ-ε模型和欧拉- 欧拉方法求解。

图 3 预分离系统数值模拟计算区域Fig. 3 Computational domain of the pre-separation system

采用四边形网格对该计算区域进行划分,网格分辨率为0.5 mm,网格数约为130 万。在计算过程中,在管道衔接处、弯头等湍流强度大的区域采用局部加密网格。每根管道均采用渐变网格:沿径向贴近管壁处的网格较密、中心较疏;沿轴向管道出口处的网格较疏、远离出口处较密。

3.2 边界条件

(1)入口边界条件:在计算区域内,采用速度入口。根据前文所述的水动力计算方法可得到不同工况下锅炉的循环倍率、进入上集箱的汽水混合物的质量流量、干度和流速。

(2)出口边界条件:采用压力出口。在计算区域内共有三个出口,分别是引出管出口、上集箱出口和再循环管出口。引出管和上集箱皆连接锅筒,所以其出口压力均设置为锅筒压力,而再循环管连接下集箱,故其出口压力设置为下集箱压力,下集箱内工质压力根据水动力计算得到。

(3)壁面边界条件:采用标准壁面函数法作为管壁壁面边界条件。标准壁面函数法定义为无速度滑移和无质量渗透边界条件。所有壁面的近壁处均采用标准壁面函数法。

4 计算实例与结果分析

由于再循环管内工质的含汽率直接影响该锅炉的水动力特性,故基于水动力计算与预分离系统汽水分离特性数值模拟的耦合结果,得到不同工况下该锅炉的水动力特性。先假设再循环管带汽量xzxh,1为0 进行水动力计算,得到锅炉的循环倍率K1以 及上升管出口含汽率x1;并以此作为预分离系统的入口干度进行数值模拟,得到再循环管带汽量xzxh,2;再根据此带汽量进行水动力计算,得到锅炉循环倍率K2以及上升管出口含汽率x2;再将其作为预分离系统入口干度进行数值模拟。如此反复,经过多次水动力计算与数值模拟,当前、后两次水动力计算得到的循环倍率误差小于3%时,则认为数值模拟结果与水动力计算结果一致。

4.1 锅炉运行压力对水动力特性的影响

表2 为循环回路高度为7 m、炉膛吸热量Q相同时,不同压力工况下该锅炉循环倍率变化。从表中可知:锅筒压力从4.15 MPa 升高至8.15 MPa 的过程中,再循环管内工质的含汽量逐渐减小,锅炉的循环倍率先增大后减小。这是因为:

(1)随着锅炉运行压力的升高,水循环回路的运动压头减小,锅炉的循环流速也减小,锅炉循环倍率减小;

(2)锅炉运行 压力提高,汽液密度比减小,液滴的携带速度[8]Wb减小。

式中:dL为 液滴直径,m; ξ为球形物体在汽流中运动的阻力系数。

(3)通过计算可知,随着运行压力的增大,工质流速与携带汽流速度的比值减小,即蒸汽向上携带液滴的能力随着锅炉运行压力提高而降低,所以再循环管的带汽逐渐减少。而随着再循环管内工质含汽量的减少,再循环管与上升管组成的水循环回路的运动压头增大,锅炉的循环流速也增大,锅炉循环倍率增大。

因此,锅炉的循环倍率受运行压力变化和再循环管带汽量变化的共同影响。

通过数值模拟可知,在压力较低时,再循环管带汽较多,因此再循环管与上升管组成的水循环回路的运动压头减小也较明显,使锅炉的循环倍率较小;随着压力的升高,再循环管带汽越来越少,再循环管与上升管组成的水循环回路的运动压头逐渐增大,循环倍率的变化主要受压力变化的影响。因此,随着锅炉运行压力的升高,其循环倍率先增大后减小。

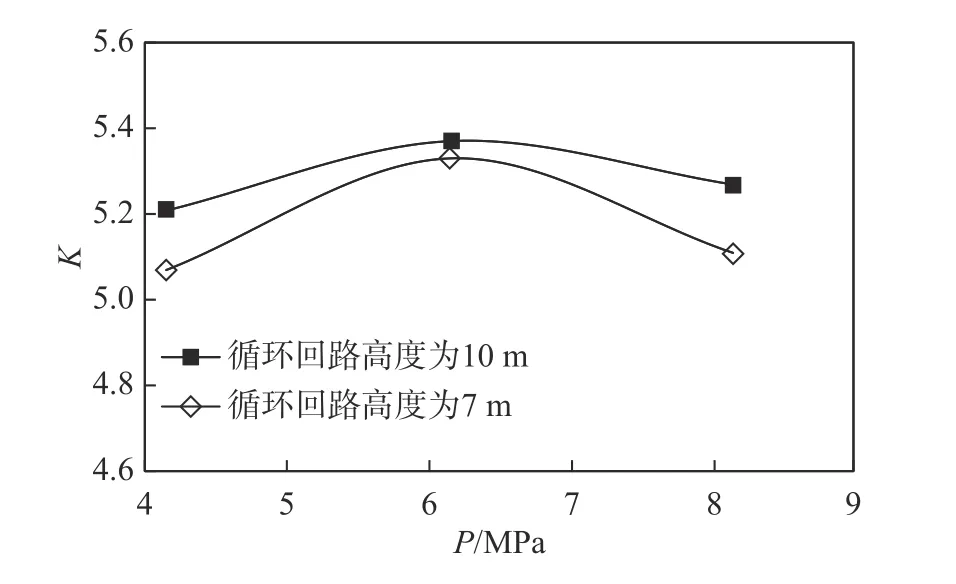

4.2 循环回路高度对水动力特性的影响

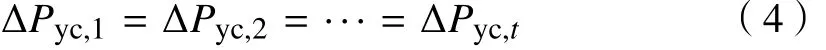

图4 为不同压力P下,在再循环管带汽量相同情况下,循环回路高度分别为7、10 m 时的锅炉循环倍率K变化。从图中可知,在循环回路高度为10 m 时,循环倍率的变化情况与循环回路高度为7 m 时相同。这是因为,锅炉的循环回路高度增加,导致运动压头增大,相应的流动阻力也会增加,但循环回路高度为7 m 时K的增加幅度大于循环回路高度为10 m 时,所以循环流量将变大,锅炉的循环倍率增大。

4.3 再循环管布置与否对水动力特性的影响

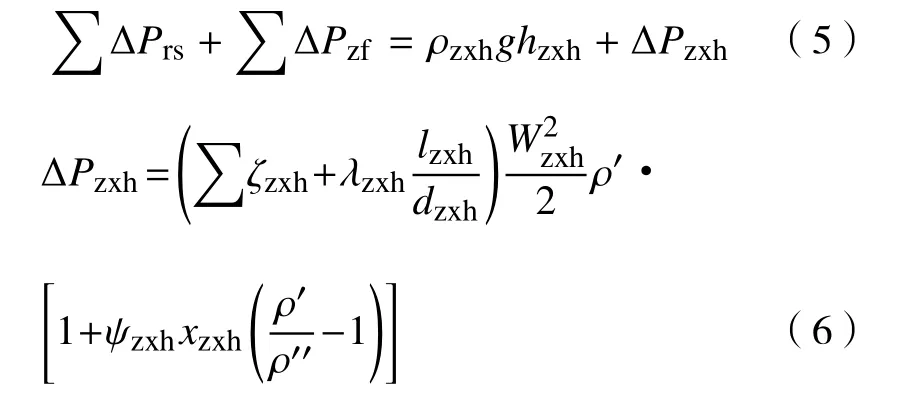

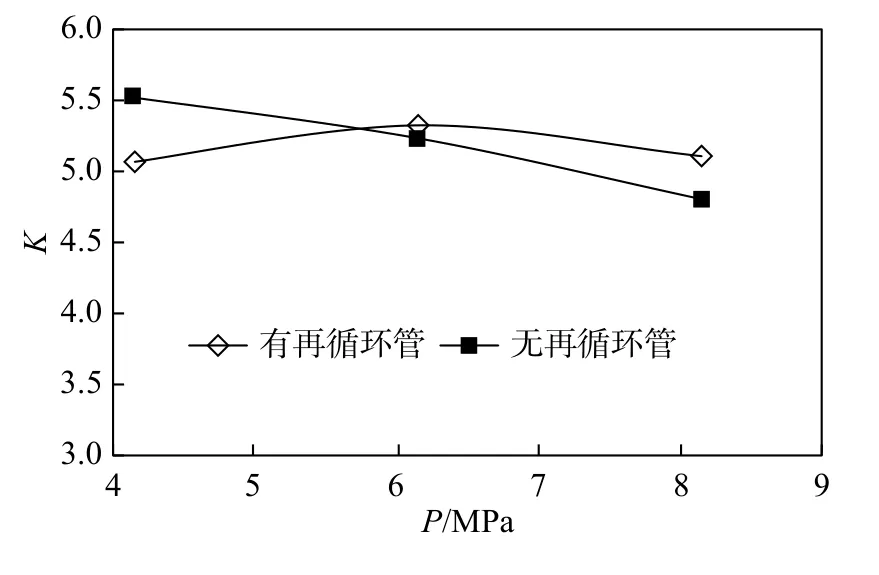

图5 为循环回路高度为7 m 时不同压力下锅炉有、无再循环管时循环倍率变化。从图中可知:当锅炉无再循环管时,循环倍率随着压力升高而减小。这是因为随着压力的升高,水循环回路的运动压头减小,锅炉的循环流速减小,因此,循环倍率也随之减小。

图 4 不同压力下循环回路高度分别为7、10 m 时循环倍率的变化Fig. 4 Relationship between circulation ratio and pressure at the circulation loop height of 7 m and 10 m

图 5 循环回路高度为7 m 时不同压力下锅炉再循环管布置与否对循环倍率的影响Fig. 5 Effect of recycling pipe arrangement on the circulation ratio under different pressures when the circulation loop height was 7 m

当有再循环管时,随着压力的升高,循环倍率先增大后减少。这是因为,有再循环管时,锅炉水循环的运动压头包含两部分:一部分是再循环管与上升管组成的水循环回路的运动压头;另一部分是下降管与上升管组成的水循环回路的运动压头。当压力较低时,由于再循环管内含汽量较大,再循环管与上升管组成的水循环回路的运动压头减小较明显,使锅炉水循环回路的总运动压头减小量大于无再循环管时的减小量。从图5中可以看出:在压力较低时,再循环管含汽时的循环倍率与无再循环管时的循环倍率相比减小约8%,对锅炉运行的影响很小;在压力提升后,再循环管含汽量不断减小,再循环管与上升管组成的水循环回路的运动压头逐渐增大;在压力超过5.8 MPa 后,有再循环管时的水循环回路的总运动压头减小量小于无再循环时的减小量,所以有再循环管时的循环倍率较大。

5 结 论

本文根据所研究的角管式锅炉的水循环回路特点,提出了其水动力特性计算方法,并结合该锅炉预分离系统中汽水分离特性的数值模拟,对不同工况下的水动力特性进行了计算与分析,得到如下结论:

(1)通过对锅炉预分离系统进行数值模拟得出:随着压力的升高,蒸汽向上携带液滴的能力降低,预分离系统内汽水分离效果改善,再循环管带汽量逐渐减少。

(2)若炉膛吸热量不变,循环回路高度一定,随着压力的升高,循环倍率先增大后减小;若炉膛吸热量相同、运行压力也相同,随着循环回路高度提高,循环倍率增大;若锅炉不设再循环管,随着压力的升高,其循环倍率不断减小;相较于带有再循环管的情况,在压力较低时,其循环倍率略高,当压力大于一定值之后,其循环倍率小于带有再循环管时的循环倍率。