家庭植物工厂环境因子调控系统设计

杨学坤,胡瑶玫,郑士朝

(1.北京农业职业学院机电工程学院,北京,102208;2.淮北合鸣农业装备有限公司,安徽 淮北,235000)

近年来,家庭植物工厂逐渐进入大众视野。在品种、营养液一定的情况下,栽培室内环境对果蔬生产效果起到决定性作用。构建家庭植物工厂作物生产的最适环境条件,将环境因子调控在最适宜作物生长的范围内,为家庭植物工厂生产提供有力支撑,是获得高产优质果蔬的有力保证。

学者们借鉴人工光型植物工厂的设计经验,在家庭植物工厂环境因子调控系统的设计方面开展了大量的研究工作,多以单片机作为核心控制单元,以LED 作为人工光源,控制因子以光和温度为主,有的系统还包含湿度、CO2等因子,控制方式逐渐由单机控制发展为基于物联网技术的远程控制。目前,能源消耗较大、运行成本高仍是家庭植物工厂存在的主要问题,关于家庭植物工厂控制模型的研究还较为鲜见[1-4]。

在借鉴前人经验的基础上,结合家庭植物工厂生产的农艺独特性,利用模糊控制技术,设计开发了家庭植物工厂环境因子调控系统,实现对家庭植物工厂生产过程中影响作物生长的环境温度、CO2浓度等环境因子实时调控。

1 总体方案设计

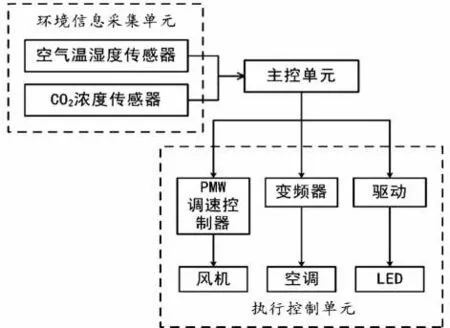

根据系统功能需求,设计系统总体结构如图1 所示。系统由主控单元、信息采集单元及执行控制单元3 部分构成:主控单元是系统的核心,负责接收信息采集单元采集数据、进行数据处理并根据控制策略对执行控制单元的各种设备进行控制;信息采集单元由温湿度传感器、CO2浓度传感器构成,负责采集栽培室内的环境因子数据;执行控制单元包括LED 灯(A、B 两组)、风机和空调组成,通过设备工作对栽培室内植物生长的温度、光照、CO2浓度等环境因子进行调控,为植物的生长发育营造适宜的环境条件。

图1 系统总体结构图

系统采用MHW6070-1212 MR-6AD型触摸屏PLC一体机作为系统控制器,兼容三菱FX2N 系列,采用7 寸触摸屏,具有光耦隔离的12 路开关量、6 路4~20 mA 模拟量信号输入,支持10 路开关量输出和2 路0~10 V 模拟量输出,具有485 通讯口,支持MODBU RTU 通信协议;选用LTCG-12 型分体式空气温湿度传感器,测量范围:空气温度-40~80 ℃、空气湿度0~100 RH%,2路4~20 mA 模拟量信号输出;选用LT-CG-A0500型CO2浓度传感器,测量范围0~2000 ppm,测量精度±4%,1路4~20 mA模拟量信号输出。传感器信号线直接接入控制器对应模拟输入口。控制器通过0~10V模拟量信号输出端口,分别通过AQMD3610NS-A直流电机驱动器对风机转速进行控制及通过EECON-QD变频模块对空调压缩机的运行频率进行控制。

2 硬件选型

2.1 风机的选型

风机用以实现对栽培室内空气与外界空气换气,以满足栽培室内温度、CO2浓度等环境因子需求,根据栽培室的体积、换气频率(次/时)按照下列公式来选择。

其中,Q 表示单台风机风量(m3/h),N 表示风机数量(台),V表示栽培室体积(m3),n表示换气次数(次/时)。

系统换气次数n=20次/时,则总换气量为10.2 m3/h。根据公式(1),选用1 台SJ4010HD2 型轴流风机,功率为1.2 W,风量为10.5 m3/h。

2.2 LED 光源选型

光是作物生长发育不可缺少的重要环境因子之一。LED光源光质可调、节能高效、稳定性强、响应时间快,无污染,使用寿命长,成为家庭植物工厂的首选。在选择光源时,从光强、光质两个维度进行考虑。一般来说,考虑到家庭植物工厂的经济性,家庭植物工厂人工光系统的光合光子通量(PPF)设计为350 μmol/(m2·s)左右;研究表明,家庭植物工厂作物采用波长为620~680 nm红光和波长为400~500 nm 的蓝光按照6∶1 和7∶1 进行配比的光源最适合其生长。系统采用4只植物生长灯(T5,24W),长度为0.8 m,间距0.4 m,垂直方向距离叶片0.3 m,试验测得距离叶片0.3 m处的光合光子通量(PPF)为367.5 μmol/(m2·s)[5-6]。

2.3 空调选型

空调用以实现对栽培室内空气温度的调节,以满足作物生长需求。压缩机根据栽培室体积、升温速度来选择空调功率。按照热力学基本原理,系统总热负荷可以表示为:

其中,Q 表示系统总热负荷,Q漏表示系统泄漏热负荷,Q内表示系统内部热负荷。

1.系统泄漏热负荷Q漏

系统泄漏热负荷Q漏又包括由于隔热层造成的泄漏热负荷Q漏_隔和由于开门造成的泄漏热负荷Q漏_开两部分。

隔热层造成的泄漏热负荷Q漏_隔可以表示为

其中,t1和t2表示空调风进出口温度;t3系统外温度;A表示柜体外表面积;k1、k2表示柜体内外表面的换热系数;δ 表示隔热层厚度;λ 表示隔热层导热率。计算可得Q漏_隔=178.9 W。

开门造成的泄漏热负荷Q漏_开可以表示为

其中,V 表示栽培室体积;ρ 表示空气密度;Δh 表示进入栽培室内空气达到栽培室柜体温度是其降温降湿焓差值;n表示开门次数;计算可得Q漏_开=18.0 W。

综上可得,Q漏=Q漏_隔+Q漏_开=196.9 W。

2.系统内部热负荷Q内

家庭植物工厂栽培室内的热负荷一般由LED 灯管的热负荷Q内_LED和风机的热负荷Q内_风机构成。

LED灯管的热负荷Q内_LED可以表示为:

其中,nLED表示LED灯管数量;PLED表示单根LED灯管功率;γ 表示LED 灯管位置对于热负荷的影响系数。计算可得LED灯管的热负荷Q内_LED=48.0 W。

风机的热负荷Q内_风机可以表示为:

其中,n 风机表示风机数量;P 风机表示单个风机功率。计算可得风机的热负荷Q内_风机=7.2 W。

综上可得,系统内部热负荷Q内=Q内_LED+Q内_风机=55.2 W

根据1 和2 结果综合计算可得系统总热负荷Q=252.1 W。出于可靠性和稳定性考虑,增加10%的安全余量,即系统的设计热负荷为277.3 W。系统选用GZY-200 型空调,核心采用取QD65 型压缩机,功率360 W,制冷量为600 W,可以满足系统要求。

3 模糊控制器设计

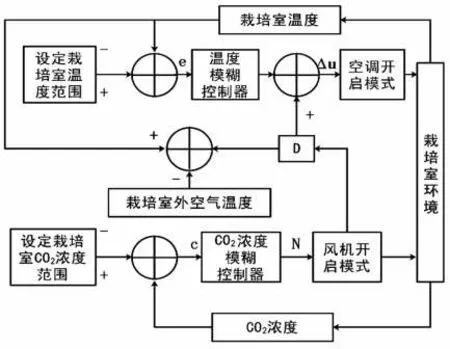

家庭植物工厂环境因子调控系统是一个非线性、多输入多输出的复杂系统[7]。系统采用模糊控制理论方法,建立整套系统的模糊控制模型,采用非线性、时变控制,能够较好地解决环境因子控制问题[8]。包括温度和CO2浓度模糊控制器。模糊控制系统结构如图2所示[9-10]。

图2 环境模糊控制系统结构

为了保证系统稳定运行,将环境模糊控制系统设计成由2个单输入单输出的温度模糊控制系统和CO2浓度模糊控制器组成。温度模糊控制系统以栽培室内空气温度偏差e为输入量,以空调控制为输出量。CO2浓度模糊控制器以栽培室内CO2浓度为输入量,以风机开启模式作为系统输出量。加入温度补偿系数D 以解决风机与温度模糊控制之间的矛盾。

3.1 温度模糊控制器

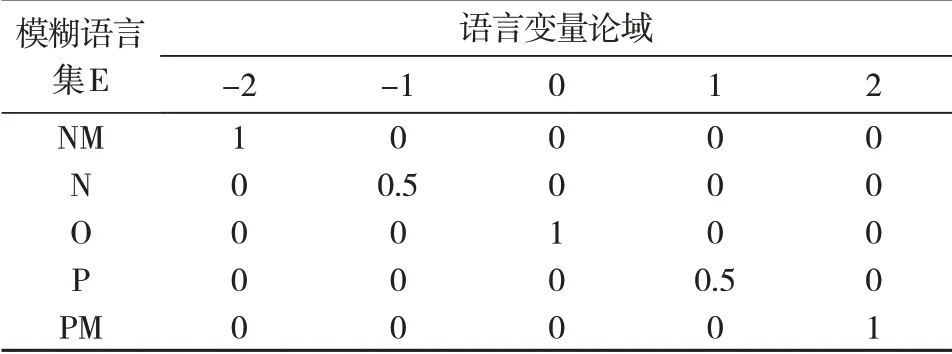

以栽培室内温度偏差e 和温差变化率Δe 作为温度模糊控制器的输入变量,设温度偏差e对应的模糊集为E。温度偏差e在设定值的[-2℃,2℃]范围以内为模糊控制区,范围以外是确定控制区。模糊状态设计为5个,模糊集合定义为E={极小,小,零,大,极大},即E={NM,N,O,P,PM}。表1为温度偏e隶属度矢量值。

温度控制器的输出量u为空调的控制模式,用5个模糊状态表示分别对应空调开启模式:制冷全开、制冷半开、停、制热半开、制热全开,设输出量U 的基本论域为{-2,-1,0,1,2},当输出量为负值时表示需要开启空调制冷进行降温控制,为正值时表示需要开启空调制热进行加热,为零时表示不调控。

表1 温度偏差e隶属度值

3.2 C O 2浓度模糊控制模型

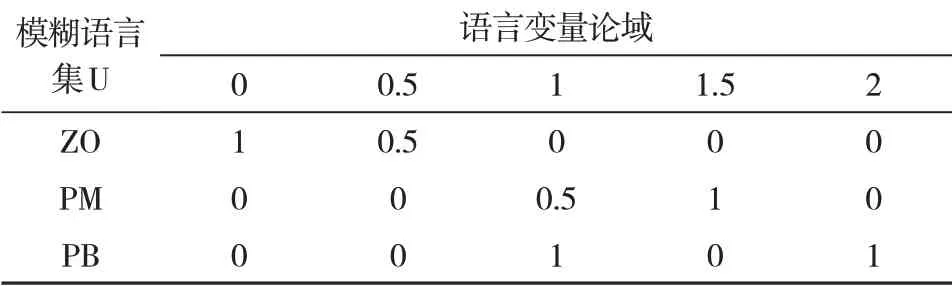

以栽培室内CO2浓度与设定浓度偏差c作为CO2浓度模糊控制器的输入变量,以风机开启模式U 作为控制器的输出变量。系统以500 ppm 作为栽培室内CO2浓度的最低值,风机的开启模式分为停、半开、全开,分别用{0,1,2}来表示。设风机的3 种工作模式对应的CO2 浓度模糊控制器输出量U的基本论域为{0,0.5,1,1.5,2},模糊语言集合为{ZO,PM,PB},CO2浓度模糊控制输出量的隶属度值见表2。

表2 通风模糊控制输出量U 隶属度值

4 系统测试与结果分析

为验证所设计家庭植物工厂环境因子调控系统控制性能,在北京农业职业学院机电工程学院搭建了气雾栽培式家庭植物工厂。2019 年12 月~2020 年3 月,在植物工厂内进行了生菜和苜蓿草栽培试验,在实际生长过程中验证及测试控制系统的工作效果。

4.1 环境温度控制效果

环境温度控制试验于2019 年12 月17 日进行。当天天气晴,室外最高气温4℃,最低气温-2℃,室内气温最高温度24.3℃,最低温度16.3℃。栽培室内生菜处于幼苗期,温度控制目标21±2℃,空调处于制冷状态,LED 灯作为主要热源可导致栽培室内温度升高。试验采集8:00~16:00 的试验数据,每15 min读取1次温度值。

图3 温度控制试验结果

由图5可知: 栽培室温度主要受空调控制。因LED 灯在试验期间始终处于开启状态导致栽培室温度持续升高趋势,空调运行时,可使栽培室温度迅速降低,因为栽培室温度的实际值比较靠近预设值,空调处于制冷半开状态。试验表明:栽培室温度调控平均响应速度大于1.24 ℃/h,控制偏差小于0.3 ℃,控制稳定性较好。

4.2 环境C O 2浓度控制效果

环境CO2浓度控制试验于2020 年1 月10 日进行。室内气温最高温度22.4℃,最低温度16.1℃,平均CO2浓度558.1 ppm。栽培室内生菜处于发棵期,CO2浓度控制目标≥500 ppm,风机处于全开状态。试验采集8:00-16:00 的试验数据,每15 min 读取1次CO2浓度值。

图4 C O 2浓度控制试验结果

由图4可知:栽培室CO2浓度主要受风机控制。因LED灯在试验期间始终处于开启状态,生菜始终处于光合作用之中,风机停止运行时,CO2浓度始终处于下降状态,风机开启后可在5 min 内完成换气,栽培室CO2浓度与室内CO2浓度基本持平。试验表明:栽培室CO2浓度平均响应速度大于52.4 ppm/ h,控制偏差小于24 ppm,控制稳定性符合要求。

5 结语

为了满足气雾栽培式家庭植物工厂作物生产需求,开发了1套环境因子调控系统,设计了2套模糊控制模型,实现了温度、CO2浓度2种核心环境因素的监测与控制,试验结果表明,设计环境调控系统功能准确,性能稳定可靠,达到设计指标要求。