某海洋平台发电机海水冷却器腐蚀分析

谭红莹 高铭志 张佃臣 王 毅 王洪福

海洋石油工程股份有限公司设计院, 天津 300451

0 前言

燃气轮机发电机组是海洋油气生产平台的核心设备,为油气生产和处理及生产人员生活提供电力保障。发电机冷却器作为发电机冷却单元装置在发电机内部,其运行是否良好关乎发电机的正常运转。如果材质选择有缺陷或系统设计不当,冷却器很容易产生泄漏,一旦泄漏将影响平台的电力供应,造成巨大的直接和间接经济损失,甚至还可能引发其它安全事故。

海洋平台淡水匮乏,发电机冷却器一般选择海水冷却器,分为间接海水冷却和直接海水冷却两种方式。间接海水冷却,即海水通过中间冷却器和循环冷却淡水进行热交换,循环冷却淡水再利用管翅式换热器冷却发电机绕组。直接海水冷却是利用海水直接通过管翅式换热器冷却发电机绕组。海水具有极强的腐蚀性,为提高冷却器耐海水腐蚀能力进而保障机组的安全运行,选用适宜的材质和合理的系统保护非常重要。

对国内运行的海上平台进行调研,发现发电机普遍选用的都是间接海水冷却方式,中间冷却器海水侧使用的是钛合金管。间接冷却避免了海水腐蚀对发电机的直接影响,同时钛合金具有较强的耐腐蚀性。但是间接海水冷却方式增加了海水/淡水中间换热器,虽然减少了淡水的使用量,但依然要求平台必须设置淡水发生装置补充少量淡水消耗,增加了平台占地面积和投资成本。

本文所研究的海水冷却器为直接海水冷却器,如果选用适宜的材质和合理的系统保护,从理论上方案可行,直接冷却方案可降低平台对淡水的依赖,降低投资成本。通过对多家厂商业绩调研,该方案国际上有应用案例,但相比间接冷却方案应用较少,且本文所研究对象因选用该方案在使用过程中发生了泄漏,因此需要在材质选择和系统保护方面进行深入分析和研究。

本文研究对象为我国某海洋平台上的3台大型发电机组,考虑淡水供应不足和占地面积,该3台机组发电机采用了直接海水冷却方式。投产后不到一年,先后有2台发电机的海水冷却器换热管发生泄漏,本文针对该泄漏事故情况,从运行工况、腐蚀形貌和标准规范等宏观角度展开分析,进而从腐蚀机理进行深入研究,给出了诱发腐蚀的环境因素、腐蚀形式及腐蚀成因,依据分析结果提出了解决方案和改进措施,为今后海洋平台主发电机海水冷却器的设计与选型提供借鉴。

1 发电机海水冷却器原理介绍

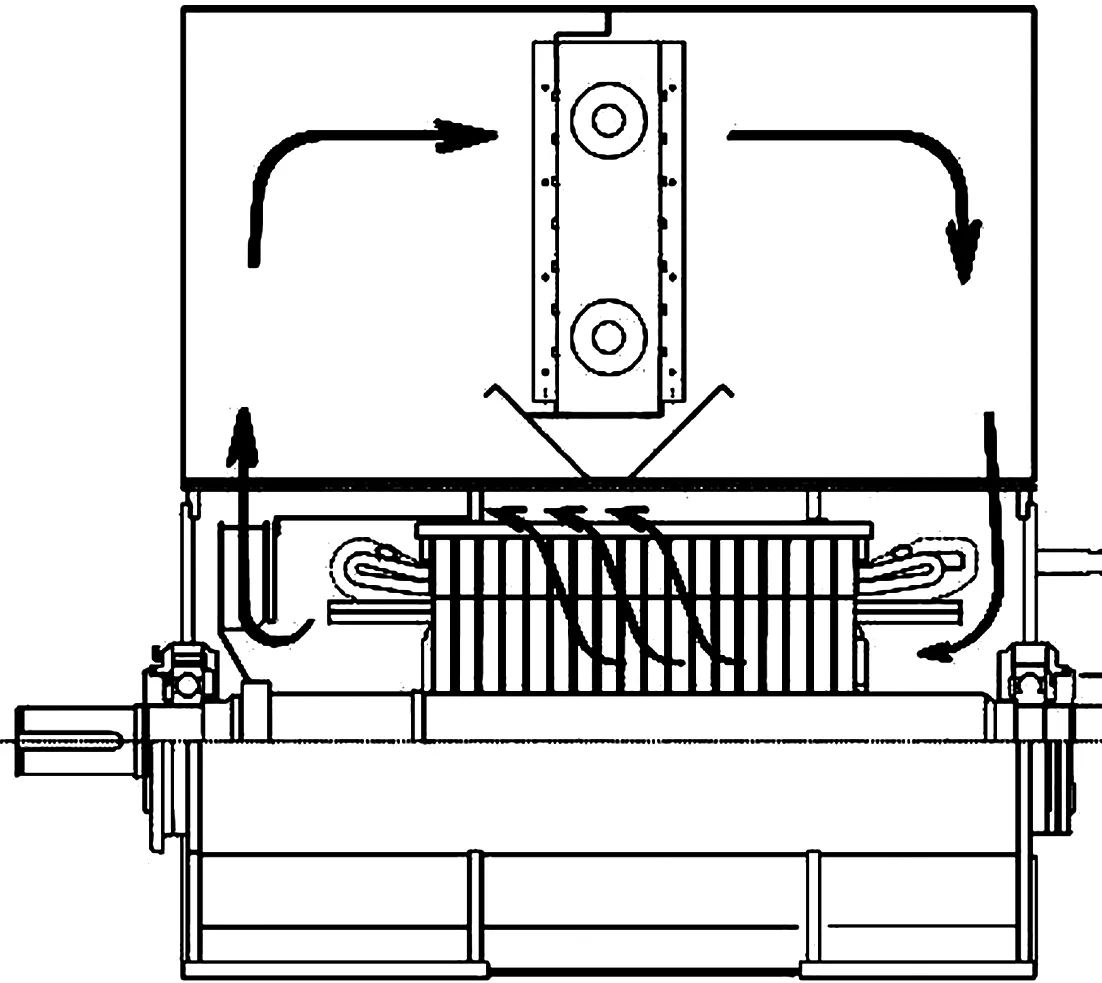

发电机冷却系统剖面见图1,由图1可知,冷却形式为闭式通风系统,初级冷却介质空气通过电机内部定子和转子,沿着闭合线路进行循环;循环冷却空气从发电机内部所带的热量经上部海水冷却器传递给冷却介质海水,海水最后将热量带入大海。海水冷却器一般装在发电机壳体内上方,图上方2个法兰分别为冷却器的进口和出口,换热器型式为管翅式。

图1 发电机冷却系统剖面图Fig.1 Generator cooling system profile drawing

2 泄漏情况

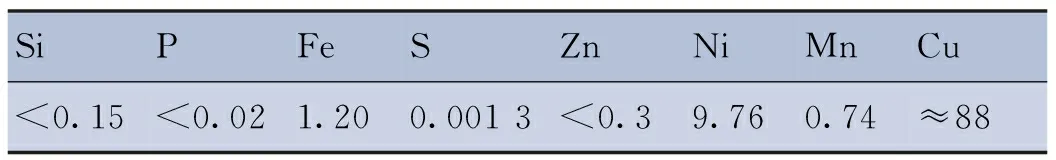

某海洋平台配置3台25 MW燃气透平发电机,发电机采用海水—空气闭式通风冷却系统。每台发电机配备2台海水冷却器,在机组不同负荷下进行切换操作,换热器形式为管翅式,换热温差为10 ℃。管程选用Cu-Ni 90-10管,翅片选用铝翅片,海水来自平台海水系统,经过冷却器换热后直接排海,海水流速为2~4 m/s,换热管选用Cu-Ni 90-10,化学成分见表1。

表1 Cu-Ni 90-10化学成分表

在机组调试运行期间,设备运行良好,未发生换热器泄漏情况,但在投产后有两台机组经停机再启动一段时间后,换热器管程泄漏,具体泄漏情况见表2,投产1年内B、C机组先后出现泄漏,A机组运行良好,其中A机组运行中基本为连续运转,B、C机组均有停机的情况,在停机期间未排放滞留的海水,管束发生了穿孔,见图2。

表2 泄漏事故统计(投产后10个月内)

图2 腐蚀部位图Fig.2 The corrosion position drawing

3 泄漏原因分析

3.1 宏观分析

3.1.1 运行情况分析

选择运行良好的A机组换热器作为参照,将B、C机组与A机组对比。

1)B、C机组与A机组的冷却器换热管所选用材质相同,采用相同工艺生产,为同一批生产、加工和制造。

2)换热器在相同环境下运行,所通过海水水质、pH值、海水流速和海水温度相同。

3)调试期间B、C机组与A机组良好运行,未发生腐蚀。

4)投产10个月内A机组为连续运转,B、C机组为间歇运转,在此间B、C机组先后出现了穿孔泄漏,属于局部腐蚀。

5)B、C停机期间未排放管路内海水,海水处于密闭停滞状态。A机组内海水为流动状态,流速为2.5 m/s左右。

通过对比可知B、C机组与A机组运转主要差异为B、C机组有停机经历,海水流动状态不同,初步判断B、C机组冷却器腐蚀与海水不流动相关。

3.1.2 腐蚀形貌分析

采用SEM电镜对穿孔部位及周围进行扫描,腐蚀电镜图见图3。从腐蚀形貌图清晰可见中央为穿孔部位的形貌,表面纵深发展形成凹坑并穿透。同时,在其左方发现纵深发展的凹坑,下方有散落的处于早期破坏斑点,其他部位钝化膜良好。

腐蚀形貌图存在钝化膜破坏、点腐蚀坑和点腐蚀穿孔[1]三种不同时期腐蚀生成状态形貌,根据点蚀原理判断B、C机组换热器腐蚀类型为典型的点蚀穿孔,是局部腐蚀的一种。考虑B、C机组调试期间运行良好,分析认为早期管束表面已形成了整体钝化膜,后期遭到破坏。

图3 腐蚀电镜图Fig.3 SEM figure of the corrosion position

3.1.3 规范使用条件要求

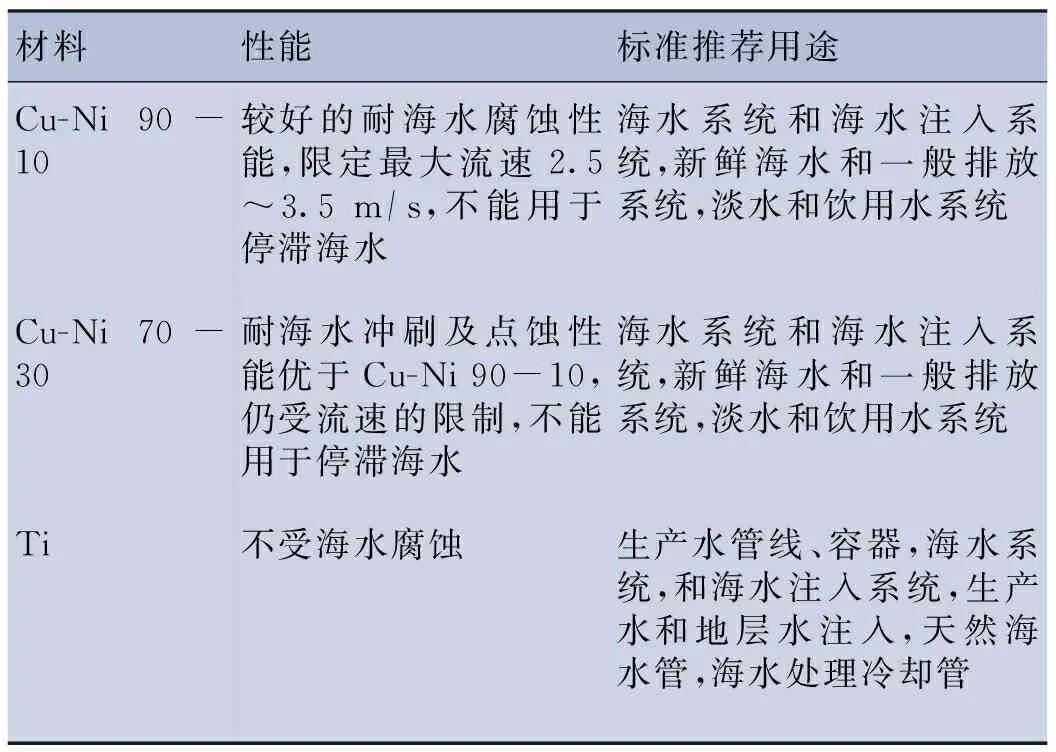

NORSOK M-001挪威国家石油标准对常用耐海水腐蚀材料选择提出了相关要求,具体要求,见表3。Cu-Ni 90-10可用于海水系统管线,限于新鲜海水和正常的排放系统,且不能用于流速过高或停滞的海水中,海水流速允许值为2.5~3.5 m/s。

表3 NORSOK M-001防海水腐蚀材料选择

规范虽未说明Cu-Ni 90-10不能在停滞海水中使用的具体原因,但是佐证了B、C机组换热器腐蚀与海水停滞且处于密闭空间有关。

宏观综合分析,在机组未工作期间,停滞海水环境下诱发钝化膜局部破坏发生点蚀,进而发生点蚀穿孔,下文将具体从腐蚀机理角度分析钝化膜破坏原因。

3.2 腐蚀机理分析

3.2.1 钝化膜形成原理及潜在原因

铜镍合金浸在有充足氧气的海水中能够发生吸氧极化反应,迅速形成一层保护性氧化物膜[2]。

阴极反应:

(1)

阳极反应:

(2)

第一层氧化物的形成:

(3)

随着海水浸入时间延长,第二层氧化物的形成:

(4)

铜镍合金在海水中的耐蚀性主要取决于表面生成的保护膜的质量和完整性。好的保护膜为黄绿色(橄揽绿色)或黄铜色,薄而均匀,致密完整,附着力强。由公式可知,保护膜由第一层Cu2O和附属层Cu2(OH)3Cl两层组成。

根据文献[3-4]分析所述,造成钝化膜失效的原因主要为海水冲刷腐蚀、氧化膜下的海生物和沉积物诱发腐蚀3种。

3.2.2 海水冲刷腐蚀分析

流动海水对合金表面存在剪切应力,随着流速增加,剪切应力增加,当流速超过一定值后,使合金表面的抗腐蚀保护膜机械分离,产生溃蚀现象,即海水冲刷腐蚀[5-7],腐蚀的形貌多为马蹄状。

管径越小,允许的流速就越低,换热器的铜镍合金换热管直径很小,在高流速的海水中有较高的腐蚀风险[8]。

从表3可知,当流速大于3 m/s时需要考虑海水冲刷腐蚀影响,换热器流速低于3 m/s,且A机组运行良好,B、C机组未发现马蹄状腐蚀形貌。

从流速和腐蚀表面特征,同时结合杜鹃等人[9]所作的关于流速影响的试验分析,排除了海水冲刷腐蚀的情况。

3.2.3 海生物腐蚀分析

海生物可分为宏观生物和微生物[4,10],宏观生物如藤壶、牡蛎和石灰虫等,微生物如细菌、霉菌和藻类等。海生物腐蚀主要是指海生物在生长、分泌、新陈代谢过程中对管壁金属产生的影响,其影响主要有如下方面[10-15]。

1)海生物生长堵塞管道,形成浓差腐蚀电池。

2)海生物对金属表面供氧起屏蔽作用,形成充气电池,加速局部腐蚀。

3)海生物分泌物破坏表面钝化膜。

4)腐烂的海生物产生硫化物,产生腐蚀。

5)微生物新陈代谢过程所产酸,产生腐蚀。

该海洋平台海水系统在海水入口配有电解海水装置[16-18]防止海生物污染,连续加药浓度为1‰,同时定期采取冲击加药,加药浓度为3‰,该装置可以有效杀灭海生物,包括海生物孢子和几乎全部的细菌,防止海生物生长、繁殖。同时,铜离子可杀死海生物,在短时间内不容易产生宏观海生物的附着,可认为铜镍合金不发生宏观海生物污损。此外,通过对换热器的拆解,管束进口和内部未发现海生物的附着和沉积。

通过管束表征和防海生物机理分析,排除发生海生物腐蚀的情况。

3.2.4 沉积物腐蚀分析

3.2.4.1 沉积物来源

冷却器中沉积物主要为海水中泥沙、微生物黏泥、生成的水垢以及电化学腐蚀产生的沉淀[8]。当水流小于0.91 m/s时,水流中的固体物质趋于沉淀在合金表面上,沉积物造成冷却管发生沉积腐蚀[19]。沉积腐蚀机理为氧浓差电池腐蚀。

3.2.4.2 沉积物腐蚀—点蚀穿孔的形成过程

沉积物使得其下方和周围供氧不均衡,不同部位上的供氧差异形成氧浓差电池[8、11、20]。氧浓度大的区域电位高,为阴极,发生还原反应,即沉积物周围区域;氧浓度小的区域电位低,为阳极,发生氧化反应,即沉积物下方区域。

阳极反应式为:

(5)

结果沉积物内Cu+与Cl-结合生成CuCl,使CuCl浓度增加。CuCl极易水解,生成不溶性的金属氢氧化物沉淀和可溶性的盐酸:

(6)

盐酸是强电解质,导致沉积物pH值下降,加速了沉积物内金属的溶解腐蚀,相应沉积物外邻近表面的阴极氧还原速度也增加,使外部表面得到阴极保护,从而加速了沉积物内金属的腐蚀。沉积物内金属离子进一步过剩又促使氯离子迁入沉积物内,形成金属盐类,水解后使沉积物内酸度增加,更加促使金属溶解。

铜表面的氧化铜膜在点蚀形成过程中起了特殊作用,它的外表面起阴极作用,内表面起阳极作用,成为双极性的膜。而在蚀坑内,溶液呈酸性,形成基体金属铜的自催化,铜管不断腐蚀,直至管壁穿透[8,11,20]。

事故后,现场操作人员在排放冷却器滞留的海水时发现海水中有大量水垢,并在其拆解过程中发现管束内壁局部有泥沙。根据沉积物腐蚀机理,从管束SEM图中钝化膜破坏的三种不同阶段的形貌可以判断,沉积物腐蚀是钝化膜失效的主要原因。

3.3 小结

通过对钝化膜形成和造成其破坏失效潜在原因的分析,结合腐蚀表面特征,综合得出海水冷却器失效原因为主机停机工况下未将冷却器内海水排放,在密闭不流动环境下海水中的细小泥沙及水垢等沉淀在管束局部形成沉积物,沉积物及周围因沉积物存在打破氧平衡发生了氧浓差反应,使冷却器管束表面钝化膜破坏失效,进而发生点蚀穿孔。

4 解决措施

海水冷却器采用铜镍单管设计,单管无法安装泄漏监测装置和泄漏隔离装置,泄漏液体直接进入发电机转子和定子内部,存在安全隐患。因此,系统设计必须根据腐蚀机理,从材质选择、系统配置和操作维护等方面提出采取腐蚀预防措施。

1)从保护发电机组的角度出发,如使用直接海水冷却,建议换热管采用双层套管,两个管子大面积接触的,外管留有沟槽,预防内管漏水,水经过沟槽流出。换热器结构见图4。

图4 换热器结构图Fig.4 Heat exchanger configuration

2)每台发电机配备两个冷却器,当某一台冷却器泄漏可以将其停止,同时启动另一台,以便保证发电机组的连续运行。

3)如果平台具备淡水使用条件,也可采用闭式循环淡水冷却的方式。

4)根据标准NORSOK M-001描述及文献研究,结合不同材质耐海水性能和使用工况,换热管材质推荐使用钛材[3,19]。

5)套管夹层、水箱进出口的方向应配备检漏装置,用以检测内胆泄漏。

6)换热管的设计避免使用U形管。结构设计上应能够使漏水的管道被封堵,所有的管道都可以进行清洗。

7)发电机内部应装隔板或相似结构,用以防止冷却管漏电击穿绕组。需要配备集液槽,用以搜集和排放换热器的泄漏液体。

8)在换热器空气进出口端配备温度传感器,用以监测进出换热器的空气温度。

9)定期对备用机组进行清理检查,停机后及时排放换热器内的冷却水,避免腐蚀现象的发生。

5 结论

本文分析了某海洋平台主发电机冷却器泄漏事故成因,即在不流动海水中发生了沉积物腐蚀,造成换热管局部钝化膜失效进而发生点蚀穿孔。针对腐蚀原因,提出了基于钛材的双层套管式换热器的系统性防泄漏解决方案,为海洋平台主电站海水冷却器的设计与选型提供理论基础和依据。