油气藏原位转化制氢技术战略意义及研究方向探讨

陈 宇 沈全锋 陈情来

中国石油工程建设有限公司, 北京 100120

0 前言

针对中国能源体系现状,建立多元化、清洁化、低碳化的能源供应体系是中国能源转型的总体战略目标。在中国能源体系向“清洁、低碳、智慧”转型的过程中,氢能将扮演“清洁高效的二次能源、灵活智慧的能源载体、绿色低碳的工业原料”三重角色[1],全社会氢能需求有望大幅增长。氢能目前已经成为新能源/替代能源重点布局领域,研究布局从制氢、储氢、液化到氢能利用全产业链,其中如何提升制氢能力是整个产业链的关键。

国内油气资源低品位难动用储量占比大,具有开发难度大、开发成本高等特点,常规开发方式在成本、环保等方面没有竞争力。油气藏原位转化制氢技术能够充分利用低品位油气藏资源,是高效、绿色的油气开发技术。在氢能利用产业链日趋成熟的大环境下,通过该技术提升国内制氢能力,对国家能源安全,实现中国“能源独立”具有战略意义。

1 油气藏原位转化制氢技术基本原理

油气藏原位转化制氢简单地说即通过加热油气藏储层产生游离氢,然后提取纯氢气、热量和其他高附加值组分。在井口制备富氧空气或者纯氧,然后通过“氧注入井”将气体注入油气藏储层中,并点燃碳氢化合物使之在底层中燃烧(这一过程称为原位燃烧)。储层温度升高,必要时可通过射频辐射进一步提高温度,当温度超过500 ℃时,附近的碳氢化合物和周围的水(或者注入井注入的水蒸气)的分子键破裂,水蒸气与碳氢化合物反应生成合成气,即一氧化碳、二氧化碳、氢气的混合物。合成气可以通过地面处理装置进行分离获得氢气等高附加值组分,热能可以回收利用。也可以在地下利用合金膜(仅允许氢扩散通过金属晶格),将氢气以外的气体和组分保留在地下。原位转化典型反应方程式如下:

(1)

2 油气藏原位转化制氢技术战略意义

2.1 低品位油气开采新方法

随着中国油气勘探程度的不断深入,油气探明储量在持续保持较高增长的同时,低品位难动用储量占比不断增加。中国常规及非常规油气资源开采成本远远高于伊拉克、俄罗斯、美国等能源大国的开采成本,国内油气开发上游公司在国际油价剧烈波动时常常出现亏损。

中国油藏条件先天不足。中东、美国、俄罗斯油藏多是海相沉积,中国油藏多为陆相沉积。二者相比较,陆相沉积油藏的连续性差很多,沉积过程中易受更多的因素干扰。低压、低渗透区块在中国油田也很常见。中国油藏从勘探到钻井到采油成本非常高,从油品性质来说,高硫高盐超稠油区块在中国也不少,虽然不是世界上最恶劣的,但也较难开采。

根据著名咨询机构IHS Markit的估计,在2018年,全球范围内新增石油项目平均全周期盈亏平衡成本为44美元/桶。根据Global Data公司2018年7月报告,大部分石油公司都实现了将盈亏平衡降到35美元/桶以下,埃克森美孚、雪佛龙、EGO等公司,甚至将水平段长度7 560~10 500 ft(2 304~3 200 m)深井的盈亏平衡降到了26美元/桶以下。全球范围内新增石油项目平均全周期盈亏平衡成本大幅下降,但据IHS Markit估计,中国、加拿大两国新增项目的平均盈亏成本高于60美元/桶。

中国工程院院士、中国石化总经理马永生[2]曾指出:“在大力加强国内油气勘探开发力度的大背景下,建议国家研究设立重大专项,重点加强深层、超深层、超稠油、致密等油气藏的有效开发技术和装备攻关,进一步提升超深高温高压油气藏的评价能力,持续提高低品位油气藏的‘甜点’识别和单井产能,降低开采成本,实现规模有效动用。”

2.2 经济性显著

常规制氢工艺[3-8]成本高,不利于大规模氢能利用项目的开展与深化。目前,煤制氢成本最低,约8~10元/kg,天然气制氢成本约12元/kg,可再生能源制氢成本约20元/kg,大规模的工业尾气制氢成本约11.3元/kg,在甲醇价格3元/kg的情况下甲醇制氢成本约21.3元/kg。整体而言,制氢成本的顺序为:煤制氢<工业尾气制氢<天然气制氢<可再生能源制氢<甲醇制氢[9]。

根据粗略估算,油气藏原位转化制氢开采氢气成本极低,远低于目前最便宜煤制氢成本。因此,加快攻关低品位油气藏原位转化制氢关键技术,对于获得廉价氢能具有重大的经济意义。

油气藏原位转化制氢技术同样适用于已开采过的油气区块。该技术可利用这部分枯竭或者废弃的、不具备开采价值的油气资源,动用目前开采手段无法开采的资源,同时油气井的相关设施,包括井筒、管线、相关配套设施,通过改造可以在原位转化制氢项目上实现重复利用。

从以上分析可以看出,该技术在国内应用前景广阔,可在一定程度上解决国内低品位油气藏占比高的问题,还可以利用废弃油气藏资源,降低开采成本,是一种清洁、低成本的油气藏开采技术。

2.3 能源清洁利用方式

经过多年的工业积累,中国已成为世界最大的制氢国。初步评估,中国现有工业制氢产能约2 500×104t/a,预计到2050年,氢能将成为中国能源体系的重要组成部分,氢气需求量将达到6 000×104t/a[10]。面对如此大的氢能需求,提升大规模制氢技术发展至关重要;油气藏原位转化制氢有望成为中国氢源供给的主要来源。

氢能作为二次能源,不仅可以改善中国能源结构,大幅降低石油和天然气消耗总量,同时可实现大规模储能及调峰,有效实现清洁能源发展。

2.4 氢能技术研究是未来发展方向

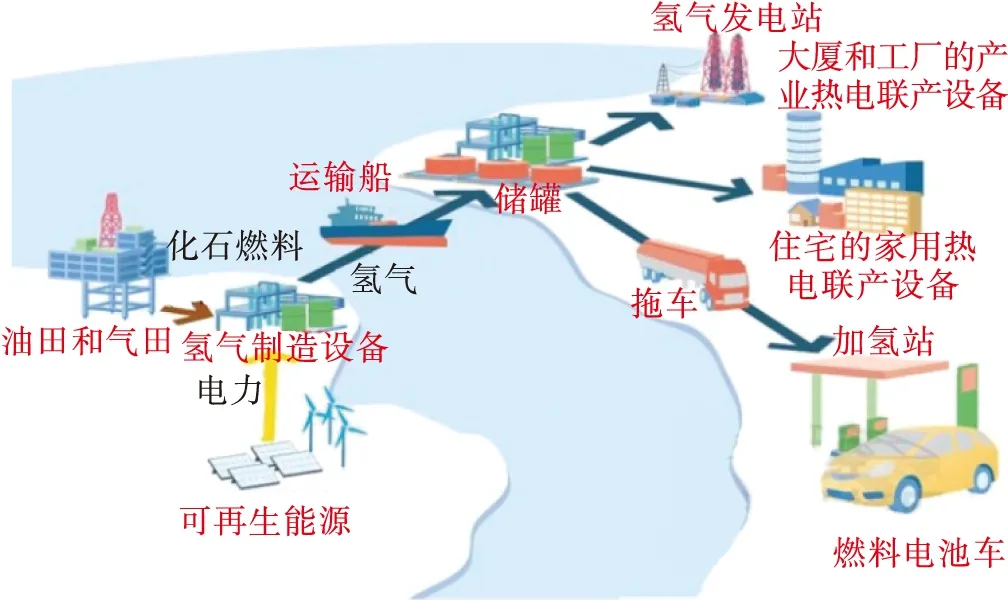

目前,中国在氢能利用领域的研究主要集中在工业燃料、油品催化加氢和氢能源汽车等方面。大规模的航空航天、能源电力、现代工业等行业对于氢能的利用还处于起步阶段,究其原因主要是受氢气安全性、制氢规模化及商品氢气成本等综合影响。但是,从未来的能源结构来看,加大对制氢、集输、液化、储氢等整个供应链关键环节的研究已是大势所趋。未来氢能供应链蓝图见图1。

图1 未来氢能供应链蓝图Fig.1 A blueprint for future hydrogen energy supply chain

3 油气藏原位转化制氢发展现状

3.1 油气藏原位制氢技术

目前,油气藏原位制氢技术还处于研发初期,尚未形成完整的工程化技术路线,国内未见研发报道。国外目前仅有一家加拿大初创企业在加拿大地下700 m开展试验,具体研究进展尚未对外公开。

国内油气勘探开发企业基本掌握已开发油区的地质特性,具备勘探、测井、钻井、开采、集输、加工完整的产业链技术优势。对攻关低品位原位油气藏原位转化制氢技术,油气上游企业具有得天独厚的优势,在油藏选区、油井改造、气体净化提纯以及集输等方面具有国内领先技术。

3.2 氢气分离与纯化技术

目前成熟的合成气分离技术是变压吸附(PSA)技术和膜分离技术。国外在变压吸附技术方面的研究起步较早,核心技术供应商主要为美国的UOP公司和德国的Linde公司。截至目前,UOP公司已向70多个国家提供PSA装置,这些装置主要用于炼油、石油化工、高分子、钢铁、电力等行业的气体净化;近几年UOP等公司深入开展了变压吸附与膜分离相结合的气体分离净化技术研究,但是在氢能领域的报道不多。

20世纪90年代,中国的四川天一、四川达科特等公司通过技术攻关,实现了粗煤气提氢及氢气纯化装置国产化,结束了国外技术垄断的局面。但是,针对大规模分离和提纯氢气来说,变压吸附技术还需要进一步研发容量更大、寿命更长、强度更高的新型吸附剂,并进一步优化加压、均压、降压和冲洗程序,攻关、优化吸附剂再生方法。

金属钯(钯-银)膜分离技术提取高纯度氢气技术目前国内外均有研究,理论技术成熟,小型装置有应用案列[11],但尚未见大规模使用的报道。

3.3 氢气存储技术

对于氢能的综合利用来说,氢气的储存是关键,也是目前氢能应用的主要技术难点。氢在-253 ℃时为液体,密度仅为水密度的1/15,所以氢气很难高密度地储存。目前,常用的氢气储存方式主要有气体储氢、液体储氢和固体储氢三种方式[12]。

对于气体储氢来说,通常采用钢瓶作为承装容器,由于氢气密度小,故储氢效率很低,加压到15 MPa,质量储氢密度≤3%。若进一步升压,易导致氢分子从容器壁溢出造成氢脆破坏。近年随着技术的不断发展,储氢容器材质得到进一步提升,承压最大可到70 MPa,但是对于大规模储氢来说,该方式是不适宜的。

液体储氢,是在常压和-253 ℃时存储液态氢的过程。液态氢的密度是气态氢密度的845倍。因此,液体存储特别适合大规模制氢及氢能利用企业使用。但是对于低温存储来说,容器的材质可靠性、绝热系统及运行安全性等技术的研究还需进一步深化。

固体储氢种类较多,应用最广的就是吸附式储氢。但由于该技术存储能力有限、受外界影响因素多,运行成本高,不适用大规模储氢。

3.4 氢气液化技术

根据制冷方式的不同,氢液化系统主要有预冷型Linde-Hampson系统、预冷型Claude系统和氦制冷的氢液化系统[13]。三种流程形式各有特点:预冷型Linde-Hampson系统因为系统简单、能耗高,不适合大规模系统应用;预冷型Claude系统综合考虑设备以及运行经济性,能耗大幅降低,适用于大规模的液氢生产;氦制冷的氢液化系统由氢气液化和氦制冷两部分组成,近年来氦制冷机取得了长足发展,其采用的间壁式换热形式安全性更高,但系统较为复杂,目前仅在实验室规模得到应用。

总而言之,氢气液化过程的关键在于能耗的高低和系统的复杂性,目前各种氢气液化工艺各有优缺点,在实际应用中,需要根据液化规模、设备投资、安全性等综合考虑合理选择液化技术。

4 油气藏原位转化制氢技术研究方向

4.1 油气藏原位转化选址技术

通过已有的油气区块地质资料研究高温高压气化组分分析、气化区密闭性评价、气化动态模拟等,形成资源评价及有利区优选、密闭性评价、选址综合评价、产能评价等地质评价技术方法,形成目标区地球物理综合评价技术、燃烧炉选址综合评价技术(井中地震评价技术、地球物理测井评价技术)等资源评价与选址技术体系。

4.2 油气井及相关设施改造复用技术

结合已有的油气井参数及相关设施属性,根据油气藏原位转化制氢注入井和生产井的技术要求,研究已有油气井的改造工艺以及相关设施复用评价体系。

4.3 原位燃烧腔建造、监测及控制技术

以保证燃烧腔稳定、密闭、长寿命为研究目标,研究燃烧腔设计、钻井、完整性控制、温度压力检测、燃烧控制等技术,研制可燃套管新装置,解决燃烧腔建造面临的井下超高温环境、复杂工况下注入及燃烧控制等带来的技术挑战。研究燃烧腔建造设计理论、全生命周期完整性控制理论,形成原位燃烧腔建造、监测及控制技术。

4.4 合成气分离提纯技术

合成气具有高温、高压、组分复杂的特点,如何有效提取其中高附加值组分及高效利用其中热能是研究重点。通过对地面集输处理全流程的研究,形成一套适合低品位油气藏原位转化制氢技术产气规律的地面处理工艺和技术,最大化提取合成气中有价值成分及热量,提升收益。

针对合成气高温、高压的特点,研究大调解比的余热发电技术,提高余热发电的适应性,攻关燃气发电机组与余热发电匹配的关联性研究。

针对组分复杂的特点,研究伴生物危害分析及富集处置工艺,开发相关的净化装置。

4.5 大规模氢气液化工艺及低温储存技术

20世纪末中国自主开发了氦膨胀机制冷的小型氢液化装置,但装备质量和制造水平和发达国家存在较大差距,目前中国的液氢产业还停留在航天应用上。随着氢能商业应用不断深入,打破技术壁垒,独立研发大规模氢液化装置迫在眉睫。目前,氢气液化装置可从以下几个关键技术开展攻关[14]。

1)大型化、规模化液氢流程的研发。液氢规模化生产必须依靠氢气液化装置大型化,且氢气液化装置大型化有助于降低整个装置单位能耗,从而降低用氢成本。

2)膨胀机的设计和制造。膨胀机是氢气液化装置的关键部件,其热力性能、力学性能决定了装置的经济性和可靠性,是系统中技术含量高、研制难度大的部件[15]。

3)装置安全性以及可靠性研究。氢气在空气中可燃范围为4%~75%,极易泄漏,对材料的强度、密封性有很高的要求。攻关在低温氢工作环境下适用的材料是研究氢气液化装置的基础工作。同时,应逐步建立液氢相关安全规范。研究氢液化器的可靠性,提高整机运行时间,对系统的稳定性、可靠性以及经济性具有重要意义。

5 结论

1)油气藏原位转化制氢技术在国内应用前景广阔,适合国内低品位油气藏占比高的资源禀赋,是一种清洁的、低成本油气藏开采技术。

2)国内油气勘探开发企业具备勘探、测井、钻井、开采、集输、加工完整的产业链技术优势,对攻关油气藏原位转化制氢技术具有得天独厚的优势,在油藏选区、油井改造、气体净化提纯以及集输等方面具有国内领先技术。

3)油气藏原位转化选址技术,油气井及相关设施改造复用技术,燃烧腔建造、监测及控制技术,合成气分离提纯技术,大规模氢气液化工艺及低温储存技术是油气藏原位转化制氢产业链的主要研究方向。