利用废弃玻璃钢粉粒制备建筑装饰板材性能研究

徐开胜,高淑娟

(常州工程职业技术学院,江苏 常州 213164)

0 引言

我国大力推进绿色能源发展战略,风力发电在全国各地得到长足发展,已成为我国新能源开发不可替代的产业。而风力发电机组主要部件均是由玻璃纤维或碳纤维增强的热固性复合材料制备而成。热固性复合材料的不可降解性,致使未来退役的风力发电产品给环境带来严重污染。我国每年废弃的玻璃钢约有15 万t 左右,并且呈逐年递增趋势,废弃玻璃钢的资源化利用刻不容缓[1]。 国外对废弃玻璃钢的处理方式主要是热分解[2],国内有人利用废弃玻璃钢粉末作为SMC 填料来替代碳酸钙,具有一定的效果[3-5]。

将废弃玻璃钢破碎形成的粉粒作为增强材料,以树脂为胶黏剂,制备成具有装饰效果的建筑板材。 该产品具有美观、高强度、环保的特性。

1 原材料及试验方法

1.1 不饱和树脂

试验所用胶黏剂为196 通用不饱和树脂,由二元酸(酐)和二元醇经酯化反应而得,透明黏稠液体,产自常州天马集团。

1.2 废玻璃钢粉粒

经破碎的废弃玻璃钢形成的粉粒,200 目,来自常州塑化城。

1.3 其他助剂

过氧化甲乙酮,作为引发剂,相对分子质量为88.12,白色粉末,溶于苯、醇、醚和酯等有机溶剂。

环烷酸钴,作为促进剂,分子量为313.25 ,熔点为140 ℃ ,溶于有机溶剂如乙醇、乙醚、苯、甲苯等,外观呈棕褐色无定形粉末。

聚酯薄膜,作为脱模纸,表面光洁。

1.4 试验方法

将废弃玻璃钢粉末与树脂通过机械搅拌混合均匀,按配方加入促进剂和引发剂,搅拌均匀,注入模具,压力成型,常温固化24 h 后测试性能。 通过两个阶段研究板材的性能。 首先,研究了树脂用量与废弃玻璃钢粉粒质量之比为0.9∶1 时, 不同引发剂和促进剂掺入量对板材性能的影响;其次,在引发剂与促进剂用量确定后,研究树脂用量对板材性能及表面质量的影响。

2 结果与讨论

2.1 引发剂用量对产品性能的影响

2.1.1引发剂用量对拉伸强度的影响

为了考察引发剂对建筑装饰板材性能的影响,试验设计树脂与废弃玻璃钢质量之比为0.9∶1(即树脂用量为90 份), 促进剂用量为树脂用量的1.0%,研究引发剂对建筑装饰板材性能的影响。 图1 为不同的引发剂用量对用废玻璃钢粉粒作为增强材料制备的建筑装饰板材拉伸强度的影响,成型压力为0.6 MPa,常温固化时间为24 h。

图1 引发剂用量对玻璃钢建筑板材拉伸强度影响

由图1 可知,板材的拉伸强度不是随引发剂用量的增加单调上升, 其拉伸强度呈现一个峰值为14.3 MPa,此时的引发剂用量为2.0%。 此前,板材的拉伸强度随着引发剂用量的增加, 呈上升趋势,到达峰值后,引发剂用量增大,拉伸性能开始急剧下降,原因是随引发剂用量的增加,引起试样开裂。

由于引发剂用量增加, 促使树脂发生过量交联,产生收缩现象;同时引发剂用量增加,促使不饱和树脂在短时间内发生大量交联反应,产生大量热量,形成热膨胀现象。两种相反的形变,致使制品开裂现象产生。

2.1.2 引发剂用量对冲击韧性的影响

成型压力为0.6 MPa、固化时间为24 h 的引发剂用量对建筑装饰板材冲击韧性的影响如图2 所示。

图2 引发剂用量对复合材料板材的冲击性能的影响

由图2 可知,引发剂用量在0.5%~2.0%,板材冲击韧性呈缓慢上升趋势, 在2.0%时达到最大值为10.6 KJ/m2。 随着引发剂用量的增加,产生大量链引发,从而促使大量不饱和树脂发生交联,形成稳定网络结构;当促进剂含量进一步增加时,如用量超出2%时, 复合板材的冲击韧性呈现下降趋势,主要是引发剂过量,促使交联过度,导致板材脆性迅速增加。

由以上分析可知,引发剂用量为树脂用量的2.0%时,引发效果最佳。

2.2 促进剂用量对板材的性能影响

2.2.1 促进剂用量对拉伸强度的影响

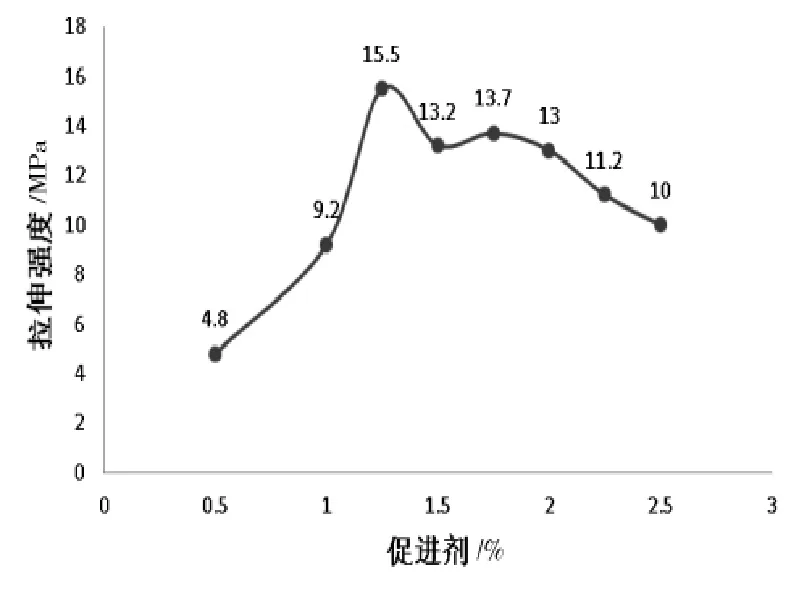

促进剂在不饱和树脂固化过程中主要起催化作用,配合引发剂促使树脂固化。 图3 显示树脂用量为90 份,引发剂用量为2.0%,不同用量的促进剂对建筑装饰板材拉伸强度的影响。 成型压力为0.6 MPa,常温固化时间为24 h。

图3 促进剂用量对玻璃钢建筑板材拉伸强度影响

由图3 可知,促进剂用量和引发剂用量对板材的性能影响相似。 当促进剂用量小于1.25%时,板材的拉伸强度较低; 当促进剂用量为1.25%时,建筑装饰板材拉伸强度出现最高峰值为15.5 MPa。主要原因是促进剂用量较少时,引发剂不能充分发挥交联作用,导致板材拉伸强度下降。

2.2.2 促进剂用量对冲击韧性的影响

促进剂用量对废玻璃钢粉粒制成的建筑装饰板材的冲击强度变化趋势见图4。 板材的成型压力为0.6 MPa,常温固化时间为24 h。

图4 促进剂用量对玻璃钢板材冲击强度影响

由图4 可知,玻璃钢建筑板材的冲击性能随着促进剂用量的增加先平稳增加,后迅速下降。 在引发剂用量一定的情况下, 促进剂用量为1.25%时,冲击韧性强度为11.3 kJ/m2,达到最高值。原因与促进剂用量对拉伸强度的影响相似。

根据以上分析可知, 促进剂用量为1.25%时,促进效果较好。

2.3 树脂用量对板材的性能影响

2.3.1 树指用量对板材拉伸强度的影响

树脂用量对建筑板材拉伸强度的影响见图5。引发剂为树脂用量的2.0%, 促进剂为树脂用量的1.25%,成型压力为0.6 MPa,常温固化时间为24 h。此外,为了达到装饰效果,优化美观效应,在材料中加入不同色彩颜料,形成待测试样。

图5 树脂用量对玻璃钢板材拉伸强度影响

由图5 可知,废玻璃钢粉末制备复合材料建筑板材的性能与树脂用量有很大关系。装饰板材的拉伸强度先增加,后减小。当树脂用量为100 份(即树脂用量和废弃玻璃钢质量比=1∶1)时,板材强度达到最大值,为17.5 MPa。 此后,随着树脂用量的增加,板材的拉伸强度开始下降。 当树脂用量达到最佳值时,交联后可以将废弃玻璃钢粉粒更好包覆形成整体,板材强度迅速上升为最高值;此后,树脂用量进一步增加,由于固化树脂本身的脆性,反而使其强度下降,且浪费树脂,增加成本。

当树脂用量小于100 份,即为粉粒的90 份时,成型困难且制品表面不光滑,铺料难铺均匀。 当树脂用量为100 份时,树脂量能够充分浸入废弃玻璃钢粉末, 在相同压力下能够制得表面光滑的制品,且掺入不同颜料后,制品与颜料的相容性好。 树脂用量大于100 份时性能又有所下降。

2.3.2 树脂用量对板材冲击韧性的影响

树脂用量和板材冲击性能的关系如图6 所示。促进剂为树脂用量的1.25%, 引发剂为树脂用量的2.0%,成型压力为0.6 MPa,常温固化时间为24 h。

图6 树脂用量对玻璃钢建筑板材影响

由图6 可知, 树脂用量与玻璃钢粉粒用量为1∶1,促进剂为树脂用量的1.5%,引发剂为树脂用量的2.0%时,试样的冲击强度达到最大值,为12.3 kJ/m2,试样的性能最好,成型试样的外观最好,其原因与拉伸强度试样相似。

综合以上分析可知,当引发剂用量为2.0%、促进剂用量为1.25%、树脂用量为100 份时,板材的性能最好。

3 结论

(1)针对废弃玻璃钢对环境造成的污染,提出以废弃玻璃钢为主要原料生产建筑装饰板材。 将废弃玻璃钢经机械粉碎后形成的粉粒为板材的增强材料,以树脂作为胶粘剂,以过氧化甲乙酮和环烷酸钴分别作为引发剂和促进剂,经压力成型常温固化形成建筑装饰板材。

(2)随着引发剂和促进剂用量的逐渐增加,建筑装饰板材的拉伸强度和冲击韧性先增加后减小;随着树脂用量的增加, 板材的拉伸强度和冲击韧性也出现了相似变化。 当树脂用量为90 份、引发剂用量为树脂用量的2.0%、促进剂用量为1.25%时,板材的拉伸强度为15.4 MPa,冲击强度为10.2 kJ/m2;当树脂用量100 份时, 板材性能最佳, 拉伸强度为17.5 MPa,冲击强度为 12.3 kJ/m2。

(3)试验中对试样掺入不同颜色颜料,板材色彩均匀美观,具有装饰效果。