再生铝纯氧燃烧熔炼技术与应用效果研究

0 引言

绿色低碳成为工业和社会发展的必然趋势,随着中国越来越多铝制品达到使用寿命,中国也迎来了废铝回收的快速增长期,同时,海关对洋垃圾停止进口,降低了废铝的进口量,激发了国内废铝回收体系的建设和发展。发达国家的废铝回收使用水平接近50%,我国废铝回收即将进入新的发展时期,对于以前较少使用废铝的铝挤压及铝轧制企业,使用铝废料代替电解铝锭,不仅可以减少碳排放,还可以降低原料成本,提升经济效益[1]。

与铝合金锭重熔或使用纯铝锭相比,再生铝对熔炼这一核心生产环节的工艺设备提出了更高的要求,采用传统的蓄热式燃烧系统进行熔炼很难达到最佳的能效和回收率水平,蓄热式燃烧通常存在生产效率低、蓄热体等设备维护成本高、能耗大、铝产品烧损严重,劳动强度大及环境污染严重等问题。

因此国内外均针对再生铝熔炼工艺开展了大量的研究开发与技术创新工作,纯氧燃烧在欧洲再生铝行业的成功开发及应用,证明了其在再生铝工艺中的应用优势,纯氧燃烧是一种较传统的空气燃烧在再生铝生产中降低能耗并提高生产率的有效解决方案。

1)纯氧燃烧、空气蓄热式燃烧在热效率等方面的对比计算[2]

炉窑的燃烧系统有多种方式,最常见的是空气燃烧,也可以选择纯氧燃烧或富氧燃烧,每种燃烧有不同的燃烧特性,会形成不同的燃烧效果,再生铝熔炼是将铝及铝合金废料在熔炼炉内进行一系列的工艺处理,例如熔化、净化、合金化、脱气、除杂等,最终生产出符合设计要求的铝合金铸坯铸锭或铝水的过程。熔炼过程经历几个不同阶段:装料、熔化、合金化、精炼、保温、浇注或出料,在这些不同的阶段应用不同的火焰形状和燃烧速率,可达到最佳工艺效果。

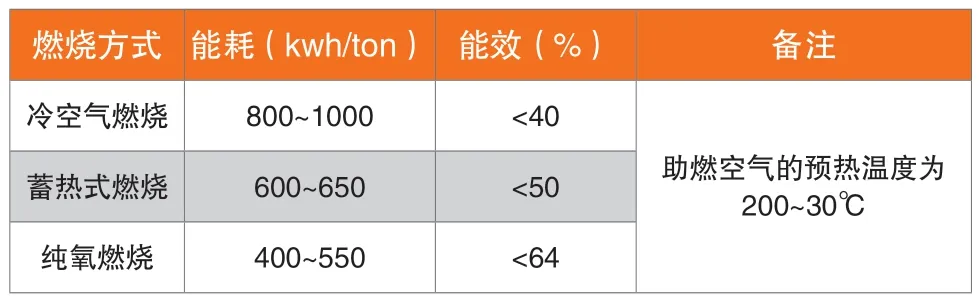

再生铝熔炼工艺常用的炉型是反射炉,燃烧系统采用蓄热式空气燃烧,可以提高能源效率。燃料以天然气为例,冷空气燃烧、蓄热式燃烧及纯氧燃烧的能耗及能效如下表所示:

表1 不同燃烧方式下的能耗及能效对比

假定烟气温度为1100℃,当助燃空气的温度被预热至200℃时,对比在非预热助燃空气条件下,热效率将从40%提高到50%,预热温度进一步提高将再次提高热效率,同时,助燃空气的预热温度提升会引起火焰温度的提升,过高的火焰温度将会带来一些不利影响,例如炉内耐火材料的寿命减短、铝的烧损增加、维护成本的提升及NOx的生成量的增加。因此,采用蓄热式燃烧的空气预热燃烧系统,助燃空气的预热温度不宜过高。排放的标准也限制了 预热温度,一般不超过450~500℃。

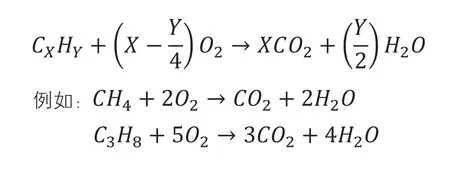

铝锭熔化所需的能量,在理想状态下通常为316kwh/t。燃料燃烧的反应方程为:

由于燃烧反应中,助燃空气中的氮气等除氧气之外的成分没有参与真正的燃烧反应,但是却被加热到1100℃,随后从烟道排出,带走了大量的热量,若提高助燃空气中的氧含量或采用纯氧,可大幅较少烟气的生成量,从而有效提高燃烧效率。

2)污染物排放

较高的火焰温度会导致氮气和氧气反应生成热力型NOx,纯氧燃烧便可以完美解决这个难题,采用纯氧助燃直接避免了常规助燃空气中的大量氮气进入炉内,只有少量的氮气由于炉体漏风或者跟随物料进入炉内,阻断了氮的来源,有效减少了NOx的大量生成。

氧气加入后的节能效果是显而易见的,例如,在助燃空气中增加30%的氧气,相当于将助燃空气完全预热至600℃的节能效果,实际生产中,无法预热到600℃,因为助燃空气预热到600℃后会生成大量的NOx。

使用纯氧或富氧的燃烧的另一个需要考虑的问题为氧气或助燃空气的过剩系数,没有一种燃烧工艺可以实现氧气和天然气的完全燃烧,无任何残氧。因此,需根据炉内实际状况对燃烧器的氧燃比进行精确的控制。通过对燃烧器的实时控制,改变火焰形状以适应不同工艺的实际需求,并实现对炉内残氧量的控制,并避免过量的氧气长时间接触熔炼炉内壁,减少耐火材料的氧化,并减少形成铝渣的可能性,提高收得率。

3)纯氧燃烧系统的构成及经济性研究

针对再生铝熔炼的特点和发展需求,开发了纯氧燃烧系统,包括液氧储罐,汽化器,流量控制阀组,纯氧燃烧器及相应的传感器。根据熔炼反应的不同阶段,精确控制氧气与天然气流量,从而改变火焰形状,适应各个熔炼阶段的需要。综合国内外的应用,纯氧燃烧器可以实现快速高效熔炼,在实验室研究开发的基础上,在国内铝合金制品企业已经开始生产应用:

在20 吨 再生铝反射炉内安装了两支低NOx高速纯氧燃烧器,最大功率4WM,另一台20 吨反射炉保持原有的蓄热式燃烧器,并进行对比测试。吨铝能耗从100Kwh 降低到 49.8kwh。实现了节能50%的目标。加料初期的熔化阶段是发挥纯氧燃烧效能的最佳阶段,这一阶段,物料为常温,火焰和物料的温差最大,较大的温度梯度实现了快速的热量传递,同时,炉体的排烟温度较低,熔化一炉原料的时间从8h 缩短为6h,炉次从每天3 次增加为4 次,大大提高了生产率。附带的优势是,纯氧燃烧系统的使用,烟气量大幅降低,环境更加友好。

由于避免了无效的氮气带走燃料燃烧产生的热量,纯氧燃烧技术显著提高了能效,降低了能耗,同时,氧气的使用增加了部分成本,因此,对使用氧气后的成本进行了比对,结果如下:

天然气节约量:100kwh/t~50kwh/t,即100-50=50m3/t

天然气价格:3 元/m3

氧气消耗:2×50=100m3/t

氧气价格:1 元/m3

效益:50×3 -100x1=50 元/t

年生产量 20000t~24000t

利润 200 元/t

年度效益:50×24000+(24000-20000)×260=200(万元/年)

项目投资约80 万元,因此不到半年可以回收投资。

2 热传递效率与金属烧损率:

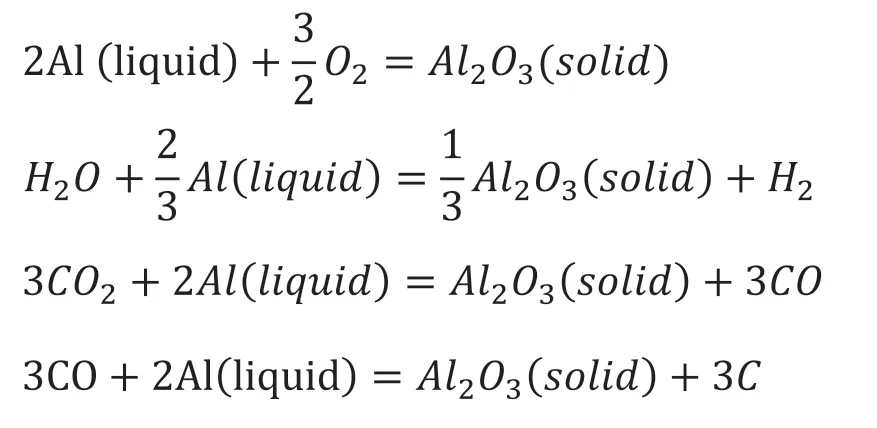

铝由于对氧气的高亲和力而倾向于被氧化为Al2O3,因此固态和液态铝的表面时常会覆盖着一层氧化膜,氧化膜可以保护铝产品免受进一步氧化。铝可以被氧气、二氧化碳、水蒸气和一氧化碳氧化,反应方程如下[3,4]:

上述化学反应并非全部在同一时间和温度下发生。通常,一氧化碳的浓度不高,因此通常不会发生液态铝与一氧化碳的反应。在燃烧过程中,多余的氧气保持在最低水平,因此,铝被过度氧化也不太常见。炉内气氛主要成分为CO2和H2O,这些反应最有可能发生。在这两者之间,H2O 还原为H2主要发生在铝熔体的熔炼温度范围内。当Al 氧化成Al2O3时,它的重量约为89%。在实验室规模的测试设备上,可以测量这种重量增加。氧化铝释放热量,每千克Al2O3释放出4.56 kw 的热量,并且对炉内热平衡具有积极的影响[5]。

金属铝极易氧化,且其氧化在较高的温度和周围较高的氧化气氛浓度下会加速,,所以必须格外小心对于温度及氧化性气氛的控制。铝在过热条件下会产生渣,局部过热会导致炉内产生热区和冷区,导致无法有效利用熔炼炉的容积进行熔化处理,在相对较冷的炉段中,炉底或炉端积渣量增多。炉子局部过热或火焰偏斜会造成耐火材料损失过多和能量损失较大。而局部过热通常是由短火焰引起的。对于炉子而言太长的火焰容易使炉子的另一端过热,并可能损坏对面炉壁的耐火材料,火焰长度过长甚至可能造成火焰直接穿过炉子而引发着火,从而导致能量损失增加,因此,火焰长度的控制也是燃烧控制的关键环节。

由于实现了更好的热量传递,纯氧燃烧可以显著提高熔化效率,缩短熔化时间,提高单位时间内的产量。炉内铝水暴露在氧气过剩的炉气内的时间相应缩短,减少了渣的生成量。另一方面,虽然纯氧燃烧后的炉气量大幅减少,降低了炉气流过物料表面的总量,影响了热量传递,但火焰温度高,温差大,带来的对流换热及辐射换热的速度快,抵消了这一负面影响。

研发过程中,针对熔炼工艺的不同阶段,对燃烧系统进行了精确控制,这一点尤为重要。

在熔炼初期,采用较高的功率,火焰方向偏下,实现快速加热,在原料吸热充分并开始熔化为铝水后及时降低功率,避免过度加热,引起壁面温度过高,造成铝液氧化,生成铝渣。铝渣一旦生成就会影响热传递效率,避免漂浮铝渣的生成和及时扒渣是工艺控制的重要环节,因此,燃烧系统的精确控制是实现良好的熔炼效果的关键,这其中也包括燃烧器的安装位置和角度的设计,燃烧系统内多因素协同完成对炉内气氛的控制实现低金属烧损。由于再生铝工厂的氧气使用量一般不大,较为常见的是由工业气体公司提供液氧储罐,安装在客户工厂,用液体槽式运送液氧,保障氧气供应,客户支付储罐租赁和氧气使用费用。这一费用已经包含在前述的经济效益分析计算之中。

为了避免火焰在给定的炉子内布置不当,必须调整火焰的长度及宽度,并且必须仔细计划和设计烟气路径。只有在燃烧技术和熔炼工艺得到调整和最优化时才有可能实现。独特的控制技术与无焰纯氧燃烧技术相结合,可确保在热量需求高的工艺段具有较高的能量输入速率,而在预期氧化速率较高时可确保较低的能量输入速率,以降低烧损。

2 无焰纯氧燃烧在铝熔炼工艺中的应用

目前,全球范围内对于无焰燃烧还没有进行非常明确的定义,我们可以通俗的理解为,燃烧发生在非常宽广的空间之内,火焰没有明显的边界。无焰燃烧也被称为稀释燃烧、弥散燃烧等。无焰燃烧通常有以下两种方法直接获得[5]:

1)通过将部分烟气再循环到燃烧器中来稀释火焰,助燃空气需预热到400℃~500℃;

2)使燃料和助燃剂高速分离并延迟混合来实现,通常,助燃剂有三种形式:一、纯氧助燃;二、空气助燃,需预热至1000℃以上;三、富氧空气助燃,也需预热。

无焰燃烧有助于获得非常良好的温度均匀性。实施无焰燃烧后的炉膛内,低温区域的温度上升,高温区域的温度下降,这意味着,炉膛内将获得更小的温度梯度,对于温度均匀性要求高的工艺环境是非常有利的。其次,无焰燃烧可以将燃烧产物中的NOx降到很低的水平,这可以很好的解决很多工业过程带来的环境污染问题。无焰燃烧的一个附带的优势是燃烧过程的噪音低,为操作人员创造了一个更加安全且相对舒适的工作环境。

将无焰燃烧技术与纯氧燃烧技术相结合,能融合两种燃烧方式的优势,进一步降低能耗以及使NOx的排放量降到更低的水平。

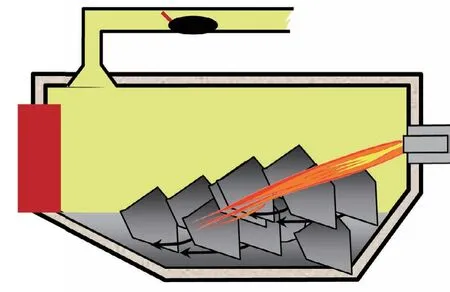

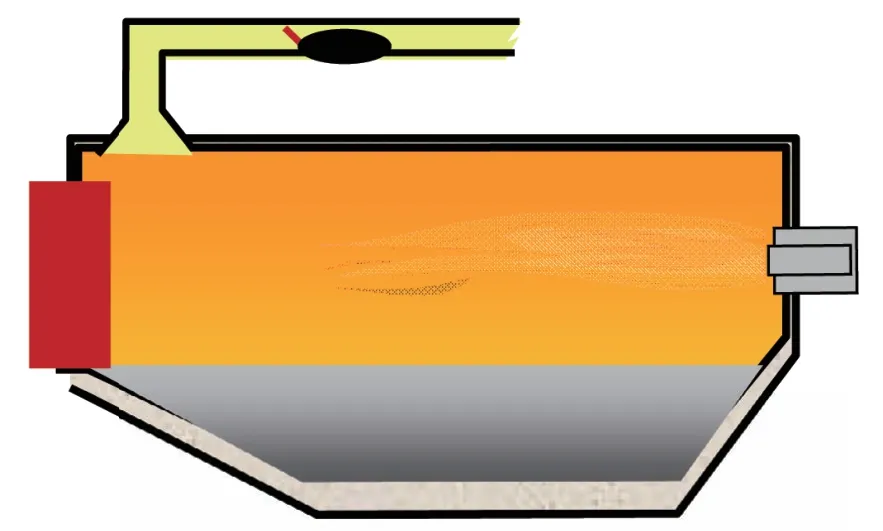

无焰纯氧燃烧在铝熔炼工艺中的应用之一,Air Liquide公司的BoostAL DDC 系列的燃烧器,具有两种工作模式,一种为动态火焰模式,火焰可见,如图1 所示,在熔化段,调节火焰的喷射角度,使可见火焰外略固体料表面,强化对流换热,提高换热效率,可实现废料的快速升温及熔化;另外一种工作模式为无焰纯氧燃烧,如图2 所示,在保温段,利用无焰燃烧温度均匀性高、节能等优良特性,实现铝液的低能耗保温并将烧损降至最低。

图1 BoostAL DDC 的可调节火焰工作模式

图2 BoostAL DDC 无焰工作模式

根据以往的应用案例,使用BoostAL DDC 后,对比传统的纯氧燃烧技术,可为客户节约20%的氧气及15%的天然气的同时,获得更好的产品质量及更少的烧损。

3 结论及应用展望

1) 再生铝行业反射炉应用结果显示,纯氧燃烧可以将熔化效率提高20%以上,与冷空气助燃相比可节能50%,与蓄热式相比,可节能20%以上,降低了氮氧化物的排放,对金属烧损无不利影响,经济效益显著。因此,纯氧燃烧对比传统的空气蓄热式燃烧在降低能耗方面有非常突出的表现,加之可以有效降低再生铝熔炼过程中产生的氮氧化物等有害物质并具有减少维护、操作更友好等优势,使之具有非常可观的应用前景。

2) 无焰纯氧燃烧具有无焰燃烧和纯氧燃烧共同的优势,可进一步将产能及污染物的排放降到最低,且同时获得最佳的炉温均匀性及燃烧的低噪声,在再生铝熔炼工艺中具有非常有意义的应用价值。

3) 纯氧燃烧在再生铝行业中的应用方兴未艾,随着我国液氧供应覆盖区域的扩大,再生铝纯氧燃烧会逐渐成为众多行业领先公司对节能减排,实现“绿水青山”的突破口,在实现高效燃烧和低碳发展的同时,获得最佳的经济效益。