侧铣削铝合金叶轮叶片的温度场仿真

王久强 马立勇 朱春华 孙佳悦 刘向辉 杨亚楠

(河北建筑工程学院,河北 张家口 075000)

0 前 言

整体式直纹面叶轮是一种应用广泛的薄壁零件(应用于各类大型机械、航天以及汽车设备等),其加工过程需要多道工序相结合来完成.加工过程中的温度会影响加工后叶轮工件的质量与使用性能[1],同时也会影响加工效率以及冷却手段的选择,因此有必要研究加工叶轮叶片过程中的温度变化情况.由于叶轮叶片的加工一般采用五轴数控铣削加工,走刀轨迹涉及到五个自由度,因此对研究叶轮叶片加工过程中的温度场变得十分困难.微元法是国内外学者研究复杂几何问题都会采用的方法(其中加工过程中的插补算法也是基于该方法)[2],因此本文将复杂的叶轮叶片曲面微元化,建立铣削微元曲面的温升模型,并求解侧铣削微元曲面的铣削温度,最后将所得的铣削温度结果以载荷的方式加载到叶轮模型上得到加工叶轮叶片过程中的温度场.

本文基于两种有限元软件—与对加工叶轮叶片过程中的温度场进行了仿真研究.在DEFORM软件中,以微元曲面薄壁件为加工对象,进行铣削温度仿真.同时,将某一时刻温度结果导入ANSYS WORKBENCH中,进行该时刻叶轮温度场的仿真.

1 侧铣削温度场建模

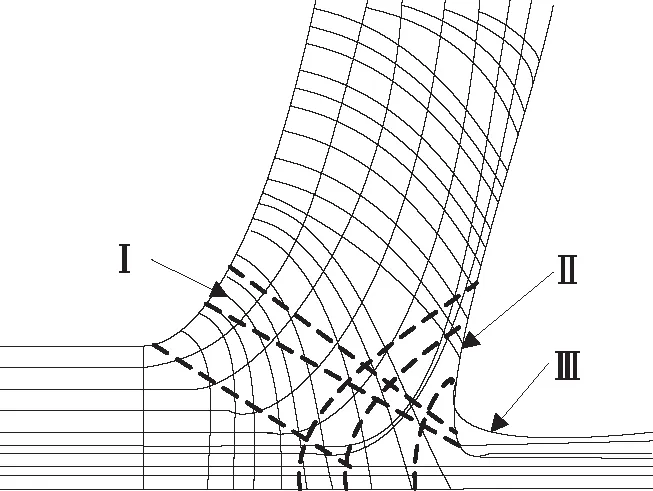

参照车削过程中三个产热区域(如图1所示),将侧铣削过程分成Ⅰ、Ⅱ、Ⅲ三个产热区域[3].其中三个热源产热量分别为:

图1 三个产热区域

(1)

(2)

(3)

式中,q1、q2、q3为三个热源区域产热量;q为第Ⅰ热区单位面积产热量;dFs为铣削合力;dFt为切向力;ls为剪切宽度;ap为铣削深度;vs为刀具运动的合速度;vc为刀具自转线速度,μ为刀具与工件间摩擦系数;lw为刀具-工件接触宽度;rc为切屑压缩系数比;lm为刀-屑接触宽度.

利用接触面温度瞬时相等原理,可以求出三个产热区域分别进入工件的热量比例R1、R2、R3[4].侧铣削加工过程的温度场可以利用传统的有限长线热源温升模型来表达.铣刀的刀刃循环交替工作完成整个过程的切割任务,因此每个刀刃需要经历产热、放热的过程,但是最终温度趋于稳定值.结合上述内容,得出最后的温度场模型:

(4)

式中,θl为温度增量;Ql为传入工件热量之和;α为啮合角;R0为刀具半径;V为进给速度;ζ为扩散系数;k为导热率;n为刀具主轴转速;k0(x)为贝塞尔函数.

2 基于对加工曲面微元温度仿真

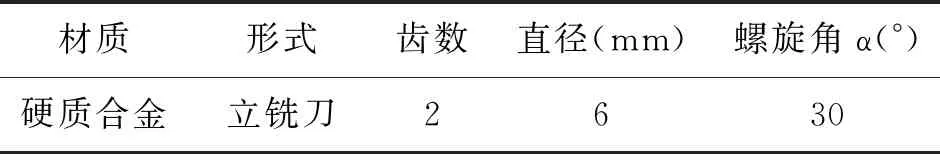

(1)在UG中建立微元曲面与刀具的3D模型,并导入DEFORM软件中,其中刀具只截取与微元平面进行接触的部分进行研究.刀具参数如表1.

表1 刀具参数

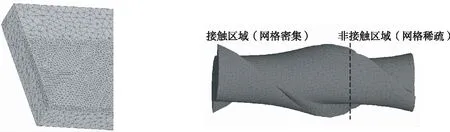

(2)在DEFORM软件中,利用20节点的6面体对微元平面与被截刀具进行局部网格划分(比例为1∶5),刀具设置个网格,工件设置个网格.被截刀具与件的网格划分如图2所示,在图中也可以看到(1)中提到的微元平面与被截刀具模型.

(a)微元平面网格划分 (b)刀具网格划分

(3)刀具采用硬质合金,牌号为WC,软件默认的氮化铝钛(TiAlN)涂层处理;微元曲面采用铝合金,牌号为6061,材料属性参见表2.加工参数:主轴转速n(rpm)为4400;每齿进给量fz(mm/齿)为0.06;切削速度V(mm/min)为528;铣削厚度h(mm)为0.5;插补周期t(ms)为10.

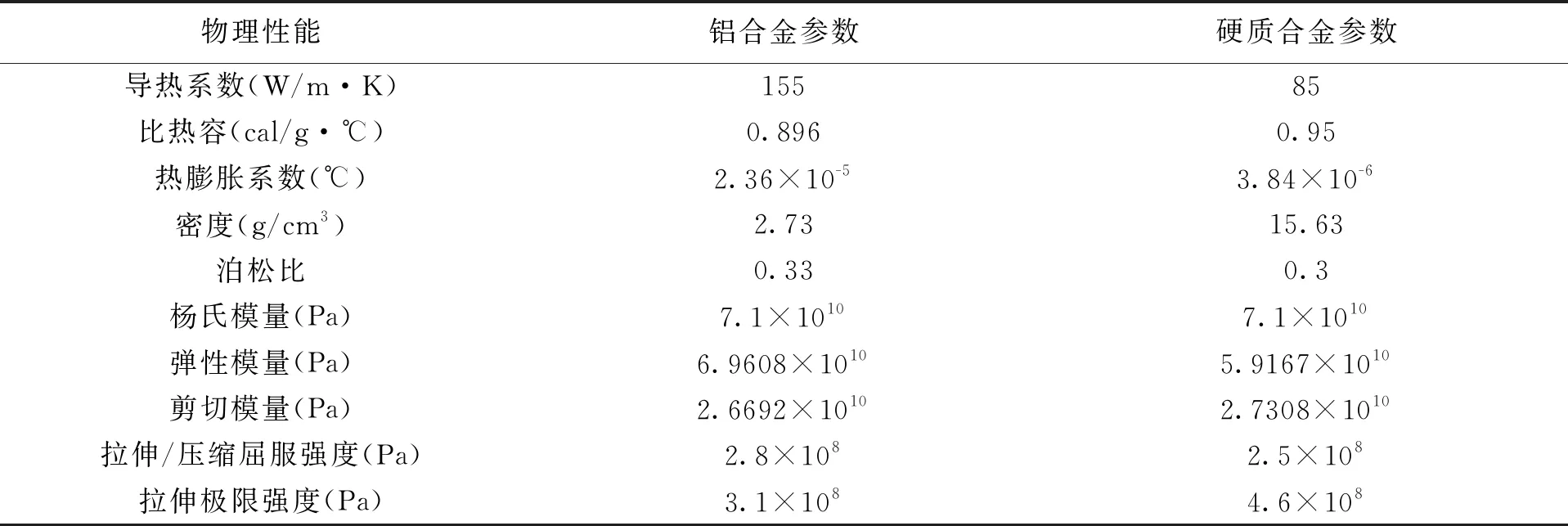

表2 材料的物理性能

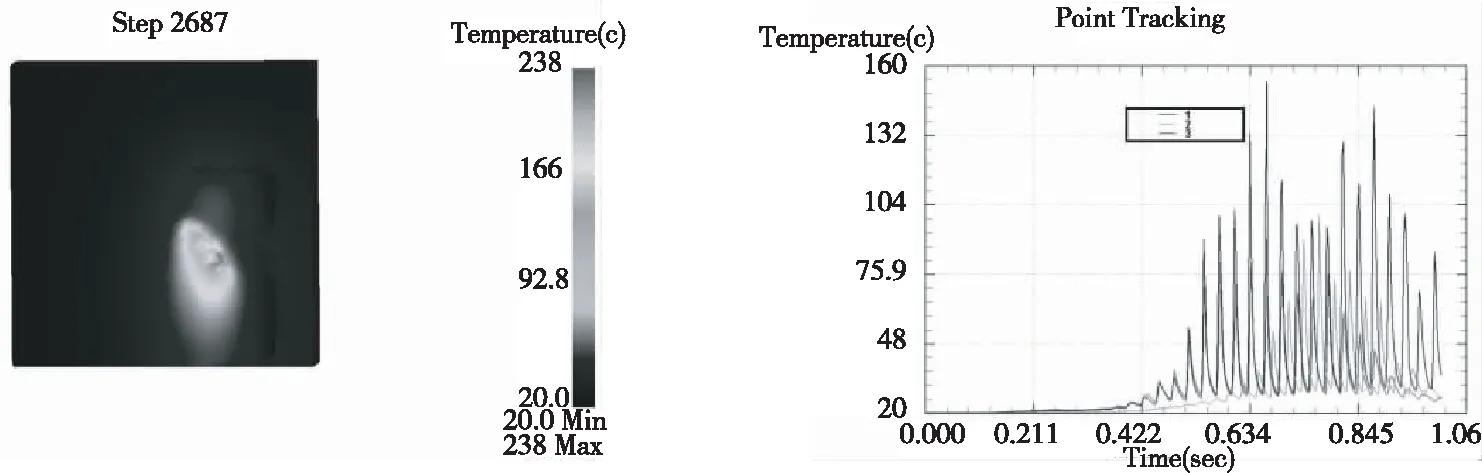

(4)在后处理模块中提取计算结果.由于仿真过程按照相等的时间间隔分为了若干步,提取仿真结果时也需要从每一步中提取[5].本文设置了4052步,提取第2687步进行研究,并且提取三个均布点的温度,绘制其随时间变化的曲线,仿真结果如图3所示.

(a)铣削温度云图 (b)均布三点温度变化曲线

由图3的仿真结果可知:①第2687步中,瞬时最高铣削温度为106℃;②部分加工后的区域已经恢复至室温;③选取的三个点位置不同,导致其温度峰值不同,但是三个点温度的变化趋势完全相同;④经历切削位置的温度达到最高,即图(a)中的温度峰值,图(b)中三个点附近反复经历切削,因此其温度也随之反复达到峰值.

3 基于ANSYS软件对加工叶轮叶片温度场仿真

(1)同样,在中建立整体式直纹面叶轮的模型,并导入软件中,叶轮同样采用6061铝合金[6].设置207619个网格,共有节点364847个.网格划分如图4所示.

图4 叶轮网格划分

(2)将上文中利用DEFORM软件仿真的结果导出,计算第2687步所提取的三个点在这一时刻温度的平均值.再将温度结果以线热源的方式施加到叶轮叶片某一条插补点所在直线上(直线靠近叶片中间位置,且平行于刀轴)[7].仿真结果如图5所示.

(a)温度场云图 (b)热通量云图

(3)通过仿真结果可知:①加工铝合金叶轮过程中,铣削温度场的最高温度为94℃(叶片厚度为5mm,铣削参数与上文加工微元曲面相同);②所施加的线热源是均匀的,但是仿真计算后的温度场不均匀,叶顶线一侧温度高于叶根线一侧温度,叶片上侧的温度高于下侧的温度,主要是自由端温度传导更快的原因(施加载荷附近的叶轮叶片厚度相同,排除材料不均匀对温度场的影响);③热量有向叶根线一侧流通的趋势.

4 结束语

(1)参照车削过程中切屑的分离准则,计算出三个区域的产热量,并计算了导入工件的比例.最后利用有限长温升模型建立了侧铣削加工过程中的温度场模型;

(2)运用三维建模软件建立了微元曲面、刀具模型,将文件以接口导出至软件中.利用软件对叶片微元曲面进行了侧铣削加工过程的温度场仿真;

(3)运用建立的叶轮模型,以接口导入软件中.同时把在DEFORM中仿真得到的铣削温度作为载荷施加在叶轮叶片上,进行温度场仿真.本文提出一种结合两种仿真软件进行温度场仿真的新方法,简化了仿真过程(直接利用DEFORM软件对加工叶轮叶片温度场进行仿真时,需要对加工轨迹进行二次开发,而轨迹开发十分困难.);

(4)通过仿真得到的温度曲线与叶轮叶片表面的温度场可知:铝合金叶轮叶片加工的温度一般不高于200℃,引起断刀的可能性较小,为了提高工件使用性能可以酌情考虑喷涂冷却液;若必须喷涂冷却液时,应当注意反复达到温度峰值区域,并且注意控制叶片自由端的温度.同时,也可以从温升模型中看出:进给量、铣削深度等均会使铣削温度峰值变化,若有必要也可以通过改变上述铣削参数来达到控制铣削温度场的目的.