1250MW核电机组汽轮发电机组非核蒸汽冲转实践

刘国柱

(上海核工程研究设计院调试中心,上海 200233)

汽轮发电机组非核蒸汽冲转试验是利用核裂变以外的方式产生的蒸汽对汽轮发电机组进行冲转的试验。如利用反应堆冷却剂主泵和稳压器内电加热器所提供的能量,并利用系统的热容量在蒸汽发生器内产生蒸汽,使冲转汽轮发电机组至额定转速。某1 250MW 核电机组使用非核蒸汽进行了首次汽轮机发电机组冲转试验,试验最终使汽轮发电机升速至额定转速1 500 rad/min并维持,过程中各项试验项目有序进行,满足验收准则,并且试验一次成功。

1 汽轮发电机组首次冲转试验方案选择

汽轮发电机的冲转试验是预运行试验阶段中常规岛调试的最后一项大型试验,有着重要的工程意义[1]。通过冲转,核电厂可验证汽轮机本体系统及辅助系统的运行情况,及早暴露和发现问题,及时采取相应的处理措施,为后续热试、启动试验争取工期裕量,为汽轮发电机组正常并网发电奠定基础[2]。

对于首次冲转,蒸汽来源是关键点,根据国内其他核电厂和火电厂的首次冲转经验,一般有以下3种汽源选择:

(1)使用非核蒸汽冲转。在电厂调试期间,装载核燃料之前,如果需要检验汽轮发电机组的安装效果和部分汽轮机功能,可以利用除核裂变以外的方式产生的蒸汽进行冲转试验,即非核蒸汽冲转。

(2)利用厂区已有蒸汽源。一般适用于老机组。

(3)设置临时大型调试锅炉,在调试锅炉中产生足量的蒸汽,直接作为主蒸汽冲转汽轮机。

第一种方案可以充分利用核电站本身的设备,无须增加投资,同时也可以在热态试验结束后整治或消缺冲转期间发现的问题,有利于调试进度控制,为核电站的整体工程进度争取时间。

第三种方案是一种比较成熟的方案,不存在技术和进度问题。但是需要额外采购锅炉等设备,增设临时设施,扩大施工场地。

综合比较分析,某1 250 MW 核电机组采用方案一,使用非核蒸汽冲转。此机组不同于其他机组,是第一次设计、安装、制造、调试,采用非核蒸汽进行汽轮机首次冲转存在一定的风险和难度,在给定的边界条件限制下,能否产生足够的蒸汽维持汽轮机转速是未知的。由此,进行一定的热力学计算非常必要。

2 非核冲转可行性分析及计算

实现非核蒸汽冲转的关键在于是否能有足够的蒸汽。因此,进行冲转前,进行蒸汽量计算非常必要。整个核蒸汽系统可视为一个封闭系统,在冲转过程中,这个系统中的设备彼此之间既有热量的传递,又有质量的转移,本文根据质量守恒定律和能量守恒定律建立一个热力学模型[3,4]。为了估算最大的蒸汽量,在确保系统和设备安全运行的前提下,最大化各系统的边界条件,根据制造厂家提供的边界条件,该机组主系统和关键设备的初态和末态参数如表1所示。

表1 非核蒸汽冲转关键参数Table 1 Key parameters of non-nuclear steam startup

本文计算时仅考虑初始和末态两个状态,忽略中间变化过程[5],计算蒸汽耗汽量、反应堆冷却剂泵产生的热量、稳压器电加热器产生的热量、核蒸汽供应系统金属释热、一回路工质释放的热量、蒸汽发生器工质最大释热等。经过以上计算过程,根据表1 的初态和末态参数,可计算得出在一回路压力降低至末态参数(11.82 MPa)时,一回路主系统可产生约80 t蒸汽量,此蒸汽量可维持汽轮机在额定转速(1 500 rad/min)下运转约34 min,此时,主蒸汽压力降低至2.83 MPa。以上蒸汽量可以维持汽轮机在中速(1 060 rad/min)暖机约66 min。

通过计算可知,采用主泵和稳压器底部加热器加热产生的非核蒸汽进行汽轮发电机组冲转是可行的,但是实践过程中需要综合考虑各项情况,如汽轮机本体的安装质量、冲转期间凝汽器的真空度等,试验需要提前策划,制订详细严密的试验计划,提前制订风险预案和人员职责分工方案,做好详细充足的准备,才能确保非核蒸汽冲转成功。

3 非核蒸汽冲转试验实施及经验反馈

3.1 汽轮发电机组概述

某核电站汽轮发电机组采用日本三菱重工技术,哈尔滨汽轮机厂有限责任公司和三菱重工业股份有限公司联合制造供货。汽轮机额定转速为1 500 rad/min,单轴、四缸六排汽的发动凝汽式核电汽轮机,有两个两级再热的外置式中间汽水分离再热器,末级动叶片长1 375 mm,额定出力1 251 MW。

主汽轮机由一个高压缸、3个低压缸及附件组成,附件主要包括进汽阀、盘车装置、润滑油系统(包括顶轴油系统)、仪表和控制系统。4个缸通流部分均是双流对称分布式。一个高压转子、3个低压转子通过刚性联轴器联成一个轴系,而后通过刚性联轴器与发电机转子相联,整根转子设置一个推力轴承,11个径向轴承。

3.2 冲转试验的初始工况

汽轮机非核蒸汽冲转试验准备阶段涉及常规岛、核岛、电厂辅助设施(Balance of Plant,简称BOP)、电气仪控等专业系统,试验初始工况主要有:

(1)核岛相关系统正常运行,表1初始条件已建立。

(2)常规岛相关系统、发电机、BOP 相关系统已经投运;二回路初始水质调节完成、凝汽器真空建立、主蒸汽暖管完成、汽轮机旁路系统蒸汽吹扫试验完成、汽轮机旁排系统旁路排放试验完成。

3.3 冲转试验实施过程

该机组非核蒸汽冲转期间,全程由调节主汽阀先导阀的开度来控制汽轮机转速,整个过程分3次完成。

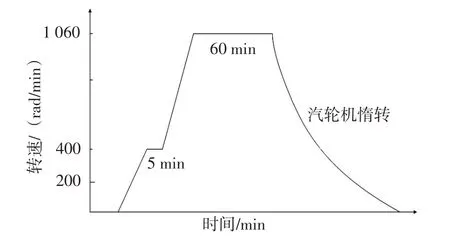

(1)如图1 所示,第一次转目标转速为400 rad/min。操作员主控室选择“汽轮机复位”,选择“EH Auto”,选择目标转速200 rad/min和升速率50 rad/min2,操作员选择“GO”按钮,汽轮机开始升速,转速上升后验证盘车装置脱开,盘车电机停运。转速稳定在200 rad/min,操作员选择“关闭所有阀门”,就地进行汽轮机本体摩擦检查。摩擦检查完成,操作员选择“EH Auto”,选择目标转速400 rad/min 和升速率50 rad/min2,汽轮机到达400 rad/min 转速平台暖机约1 h,400 rad/min 转速平台时对汽轮发电机润滑油系统主油泵入口压力进行了调整,然后就地打闸停机,汽轮机开始惰转。第一次冲转结束。

图1 第一次冲转过程示意图Fig.1 Schematic diagram of the first startup process

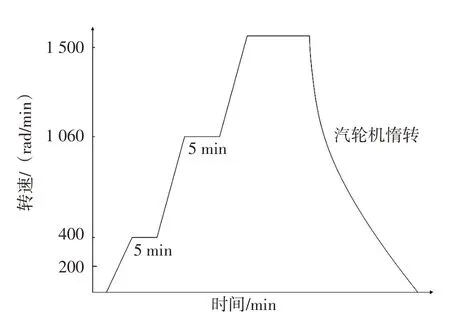

(2)如图2 所示,第二次冲转目标转速平台1 060 rad/min。主控轮机操作员选择“汽轮机复位”,选择“EH Auto”,选择目标转速为400 rad/min,升速率50 rad/min2。到达400 rad/min转速平台低速暖机5 min,操作员选择目标转速平台1 060 rad/min,升速率75 rad/min,在1 060 rad/min 转速平台中速暖机约1 h。工作人员检查机组和系统正常后,远程选择跳机,汽轮机惰转,第二次冲转结束。此次升速过程中,工作人员确认在转速超过600 rad/min 后,顶轴油泵停运,低压缸喷淋阀自动开启,汽轮机润滑油系统冷油器出口油温设定值由30℃自动变更为40℃。

图2 第二次冲转过程示意图Fig.2 Schematic diagram of the second startup process

(3)如图3所示,第三次冲转目标转速平台1 500 rad/min。主控操作员选择“汽轮机复位”,选择“EH Auto”,选择目标转速平台400 rad/min,升速率75 rad/min2,400 rad/min 转速平台低速暖机5 min。操作员选择目标转速平台1 060 rad/min,升速率75 rad/min2,1 060 rad/min 转速平台中速暖机5 min。操作员选择目标转速平台1 500 rad/min,升速率75 rad/min2。在1 500 rad/min 转速平台下,机组执行就地注油试验、远程注油试验、阀门切换功能验证、超速保护控制(Overspeed Protect control,简称OPC)试验、转速自平衡(Auto Balance)试验、调速器自动跟踪(Governor Follow)试验。在此升速过程中,机组除了进行各项检查之外,应在升速过程中记录转子偏心、轴振动、差胀、轴向位移、轴瓦金属温度等各项参数。

图3 第三次冲转过程示意图Fig.3 Schematic diagram of the third startup process

2016 年11 月13 日上午,该机组正式开始非核蒸汽冲转试验。9:50 开始第一次冲转,10:50 升速至400 rad/min 转速平台,而后就地打闸跳机。13:43 开始第二次冲转,转速升至780 rad/min 时,触发核岛快速降功率(Runback)信号,试验中止。16:17 再次进行第二次冲转,16:44 到达1 060 rad/min 转速平台,随后远方跳机。20:01开始第三次冲转升速,20:35到达1 500 rad/min 转速平台,21:23 远程跳机,23:54 盘车投入,惰转时间1.97 h。冲转期间维持在额定转速1 500 rad/min 平台有效时间约31 min。整个冲转过程中,机组对各项参数进行了记录,见表2。

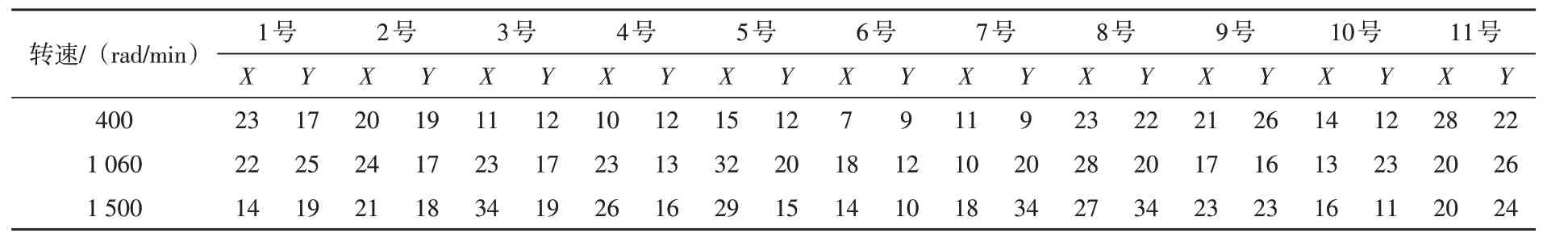

表2 机组轴承振动Table 2 Bearing vibration of unit 单位:μm

表3 机组轴瓦振动Table 3 Bearing bush vibration of unit 单位:μm

3.4 冲转试验结果分析

3.4.1 试验整体评价分析

汽轮机转速控制系统和保护装置动作均正常,就地注油试验、远程注油试验、阀门切换功能验证、OPC 试验、Auto Balance 试验、Governor Follow试验均正常。

润滑油压力、润滑油回油温度、差胀、轴承金属温度、轴向位移、高压缸缸体温度、转子偏心度等主要检测参数正常。第一次冲转期间,200 rad/min 转速平台的摩擦检查一切正常,听音棒检查无异音,润滑油系统主油泵(Mail oil pump,简称MOP) 和交流润滑油泵(Turning oil pump,简称TOP)、控制油泵(Control oil pump,简称COP)切换正常。第三次冲转试验汽轮机惰转过程中,TOP 在转速977 rad/min,润滑油压为0.080 MPa 时自动启动;控制油泵在转速860 rad/min,保安油压为0.72 MPa时自动启动。顶轴油单元正常,转速超过600 rad/min时可自动停运,转速低于600 rad/min 时可自动启动。

盘车电机可以正常投运和退出,当转速超过100 rad/min 时,盘车喷油电磁阀失电关;转速低于100 rad/min 时盘车喷油电磁阀得电开。低压缸喷淋在转速超过600 rad/min 时可正常投入;在转速低于600 rad/min时可自动退出。

3.4.2 振动数据分析

汽轮发电机组作为高参数、多跨度、大挠度的高速转动机械,由于其运行环境相对恶劣、设备结构复杂,因振动原因导致其发生故障的可能性极大[6,7]。

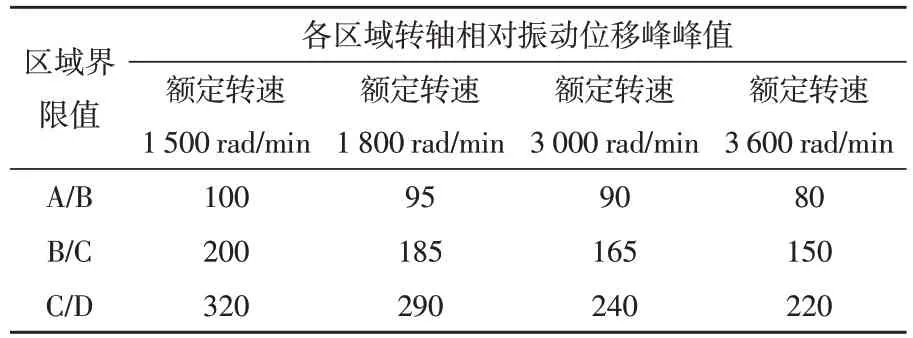

根据现行国家标准[8],升速过程的振动标准为:在升降速或超速期间,转速大于0.9倍正常工作转速(对于该机组,即转速大于1 350 rad/min)时,振动幅值应不超过200~320 μm;转速小于0.9倍正常工作转速(对于该机组,即转速小于1 350 rad/min)时,振动幅值不超过300~480 μm。额定转速振动标准:现行国标把轴振评价分成4个区域,各区域转轴相对振动位移界限值标准见表4。

表4 各区域转轴相对振动位移界限值Table 4 Limit value of relative vibration displacement of rotating shaft in each area 单位:μm

区域A:新投产机组的振动通常在此区域内;区域B:振动在此区域内的机组通常认为是合格的,可以长期运行;区域C:振动在此区域内的机组,对长期运行而言,通常认为是不合格的,一般来说,在有合适的机会采用补救措施之前,机组在这种状态下可以在一段有限的时间内运行;区域D:振动幅值在此区域内,通常认为是危险的,其振动剧烈程度足以引起机组破坏。

该机组冲转过程中,汽轮机发电机组各轴承及轴瓦振动数据见表2 和表3。从数据来看,各测点振动均处于现行国标规定的合格水平,整体状况良好。

升速过程中,各测点振动均没有超过50 μm,满足国标要求[8],各转子的平衡状态以及转子之间的连接状况较好。以额定转速(1 500 rad/min)运行中,各测点轴振最大在34 μm以内,瓦振在20 μm以内,满足制造厂要求值(额定转速下轴振动≥170 μm报警,额定转速下轴振动≥300 μm停机);瓦振没有超过30 μm,满足国标要求。

冲转升速及定速运行过程中振动均未超过限值,但从数据分析可知,机组仍然存在隐含的振动故障。1 500 rad/min转速平台打闸停机惰转过程中,8号轴承通过临界转速区间时振动增加了约1倍,至80 μm。新机组在启动过程中通过临界转速区间时,振动爬升量增大是比较常见的,可能原因为摩擦故障(端部汽封、隔板汽封、油挡等),一般情况下经过反复启停及连续运行,接触部位会相互磨损,使动静间隙逐渐扩大,该故障也会逐步趋于缓解。

在养老保障制度方面,继2014年国务院发布一系列支持发展商业养老保险的意见以来,宁夏当地也紧跟国家政策,于2017年1月发布《宁夏保险业发展“十三五”规划纲要》,明确把商业保险建成社会保障体系的重要支柱,规划在多个方面力促全区老年人老有所养、老有所学、老有所乐、老有所为,并且有试点的开展住房反向抵押养老保险、商业保险公司经办基本医保服务。

3.4.3 主油泵出力数据分析

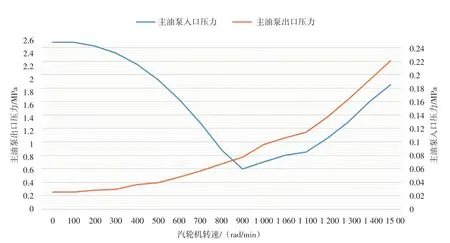

主油泵性能对汽轮发电机组油系统的性能有决定性影响,是整个机组安全稳定运行的关键因素之一[9]。汽轮机冲转过程中,汽轮发电机润滑油系统中交流润滑油泵和主油泵之间要进行切换,以验证主油泵是否满足出力要求。主油泵设置在1号轴承箱内的汽轮机转子延伸至轴上,主油泵出口压力随着汽轮机转速上升而逐渐上升,入口压力随着汽轮机转速的上升先逐渐降低,后慢慢上升,具体数据曲线如图4所示。由数据分析可知,主油泵出口压力随着汽轮机转速上升,压力缓慢稳定上升,1 500 rad/min 转速平台时出口压力稳定在2.5 MPa;入口压力最低值为0.06 MPa,约在900 rad/min 转速时出现,满足技术规格书的要求。

图4 主油泵出口/入口压力趋势图Fig.4 MOP inlet/outlet pressure trend

3.5 试验发现的主要问题及处理措施

3.5.1 快速降功率信号触发导致冲转试验中止

汽轮机转速升速至777 rad/min 时,触发Runback 信号,导致主调门(GV)和再热主调门(ICV)全关,主汽门(MSV)全开。经分析,非核冲转升速过程中一回路温度降低,导致与二回路参考温度差值过大触发Runback信号。试验过程中,机组将Runback信号强制隔离,非核冲转顺利进行。

3.5.2 除氧器排污管道振动大

第一次冲转过程中,汽轮机从400 rad/min转速平台打闸惰转过程中,发现除氧器排污管道振动过大。之后,工作人员检查发现主蒸汽疏水旁路阀打开,大量蒸汽进入汽轮机排污箱进而进入与排污箱相连的除氧器排污管道,导致管道晃动剧烈,手动关闭旁路阀,晃动消失。

远程注油试验时,机组通过电厂控制系统手动发出信号使电磁阀动作闭锁保安油管线,防止试验时触发跳机。试验时发现闭锁信号无法复位,原因分析为电磁阀动作故障、差压开关故障。机组已进行排查消缺,待再次试验验证。

4 结论

非核蒸汽冲转是机组首次进行核岛和常规岛之间的联动大型试验,是核电厂调试过程中的里程碑节点,它的成功检验了机组的建造和安装状况,也整体检验了机组的机、电、仪专业接口、岛间接口等设备的运行情况。

某1 250 MW核电机组作为该堆型全球首堆[10],其非核冲转的顺利完成为后续同类型机组的非核蒸汽冲转提供了借鉴,整个试验过程形成了一批良好实践,如将冲转升速过程分为3次,合理组织调配调试人员,冲转过程中在中速暖机平台停留足够时间以进行充分的暖机等,这些都为后续机组积累了宝贵的经验。