基于TCAD的氧化工艺参数影响分析

张照锋 董海青

摘 要:随着集成电路工艺的不断发展,特征尺寸越来越小,工艺对器件参数的影响越来越明显。该文通过TCAD工具模拟集成电路氧化工艺的过程,然后分别改变氧化的工艺参数,分析氧化工艺参数对氧化结果的影响,进而在器件设计过程中合理地进行工艺优化。

关键词:工艺;器件;仿真

中图分类号:TG174 文献标志码:A

0 引言

科技的发展带动了电子、商务产业的飞速发展,各类新的设计、新的工艺集成电路不断出现,并且在军、民等各个行业的应用越来越广泛,集成电路测试作为集成电路进行设计验证和批产把关的重要环节,其重要性与经济性日益凸现。

TCAD是半导体集成电路工艺模拟和元器件模拟的基础工具,可以模拟半导体集成电路的制造工艺,可以在模拟好的元器件上施加相应的工作电压和输入信号,通过相关命令分析元器件的工作过程,进而判断其相应的参数是否符合要求,反过来对工艺过程进行优化。

模拟过程实际就是计算机在数值计算的基础上进行的,而TCAD是在一些具有物理含义的实验模型及计算方程上实现的。现实生活需用的物理模型结构非常复杂,而且里面包含的信息量比较大,所以在仿真的时候为了便于观察和计算,需要将其划分成零散结构,半导体仿真就在这些划分细微的网格上进行。

1 工艺过程模拟

工艺是集成电路制造过程中的重要环节,特别是工艺特征尺寸越来越小的现在,7 nm甚至5 nm工艺已经开始量产,不断缩小的特征尺寸对工艺提出了更加严格的要求,因此一定要先进行工艺模拟,即通过计算机EDA工艺分析并计算工艺过程,得出接近实际情况的理论数据,然后再进行实际的工艺过程,这样可以最大限度地减少因工艺误差带来的经济损失。

1.1 创建初始结构

把Athena作为模拟器,在文本窗口输入如下语句:

go Athena

然后创建一个0.6 um×0.8 um模拟区域及一个非均匀网格。

line x loc = 0 spacing=0.1

line x loc = 0.1 spacing=0.01

line x loc = 0.2 spacing=0.01

line x loc = 0.6 spacing=0.01

line y loc = 0 spacing = 0.008

line y loc = 0.2 spacing = 0.01

line y loc = 0.4 spacing = 0.05

line y loc = 0.6 spacing = 0.10

line y loc = 0.8 spacing = 0.15

1.2 定义衬底

用structure命令保存结构文件。语句如下:

init silicon c.phos=1.0e14 orientation=100 two.d

structure outfile=nmos.str

1.3 氧化工艺

氧化工艺对应的模拟命令是Diffuse(氧化层也可以通过淀积和外延是得到),其中所有的参数中,与氧化有关的参数主要是以下5个。1)time,扩散时间,默认单位为min。2)temperture,扩散温度,默认单位为℃。3)dryo2(干氧)、weto2(湿氧)、nitrogenous(掺铝氧化)等氧化的气体氛围。4)hcl.pc,氧化剂气流中HCL的百分比。5)pressure,气体的分压,默认是1 atm。

对应的命令语句为:

干氧 diffus time=11 temp=925.717 dryo2 press=1.00 hcl.pc=3

湿氧 diffus time=11 temp=925.727 weto2 press=1.00 hcl.pc=3

使用Extract语句可以提取氧化出来的栅氧化层的厚度,Extract可以快速容易地得到仿真值并控制值或者曲线。具体命令语句:

提取名称为"gateoxide"材料为SiO~2在mat.occno=1 x.val=0.3处提取。

2 氧化工艺参数模拟

氧化工艺的参数主要包括氧化类型(干氧氧化和湿氧氧化)、氧化时间、氧化温度、氧化的环境压力等。

2.1 氧化类型的模拟

氧化工艺分为干氧氧化和湿氧氧化,在其他的氧化工艺参数相同的前提下,不同的氧化类型得到的氧化工艺的结果是不一样的。

设定氧化的时间为60 min,氧化温度为1 100℃,氧化的环境压力为1atm。

干氧氧化的命令语句为:

diffus time=60 temp=1100 dryo2 press=1.00 hcl.pc=3

湿氧氧化的命令語句为:

diffus time=60 temp=1100 weto2 press=1.00 hcl.pc=3

氧化完成之后,用参数提取命令Extract提取氧化层的厚度,然后进行数据对比。

2.2 氧化时间的模拟

其他氧化条件不变,改变氧化的时间,分别进行模拟,可以得出不同氧化时间下的氧化层厚度值。

干氧氧化时,分别设定氧化温度为1 100℃,1 atm,氧化时间分别设定为20 min,40 min,60 min,80 min,100 min,120 min。

湿氧氧化时,分别设定氧化温度为1 100℃,1 atm,氧化時间分别设定为20 min,40 min,60 min,80 min,100 min,120 min。得到的氧化后果结果见表1。

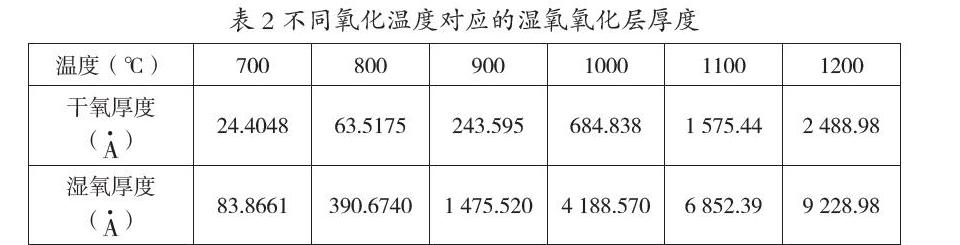

分析对比2组数据,厚度随氧化时间变化的曲线如图1所示。

由图1可以看出,随着氧化时间的变化,干氧氧化和湿氧氧化对应的氧化层厚度的变化趋势是不一样的,明显可以看出,湿氧氧化时随着时间的变化氧化层厚度增加的更快。

2.3 氧化温度模拟

其他氧化条件不变,改变氧化的温度,分别进行模拟,可以得出不同氧化温度下的氧化层厚度值。

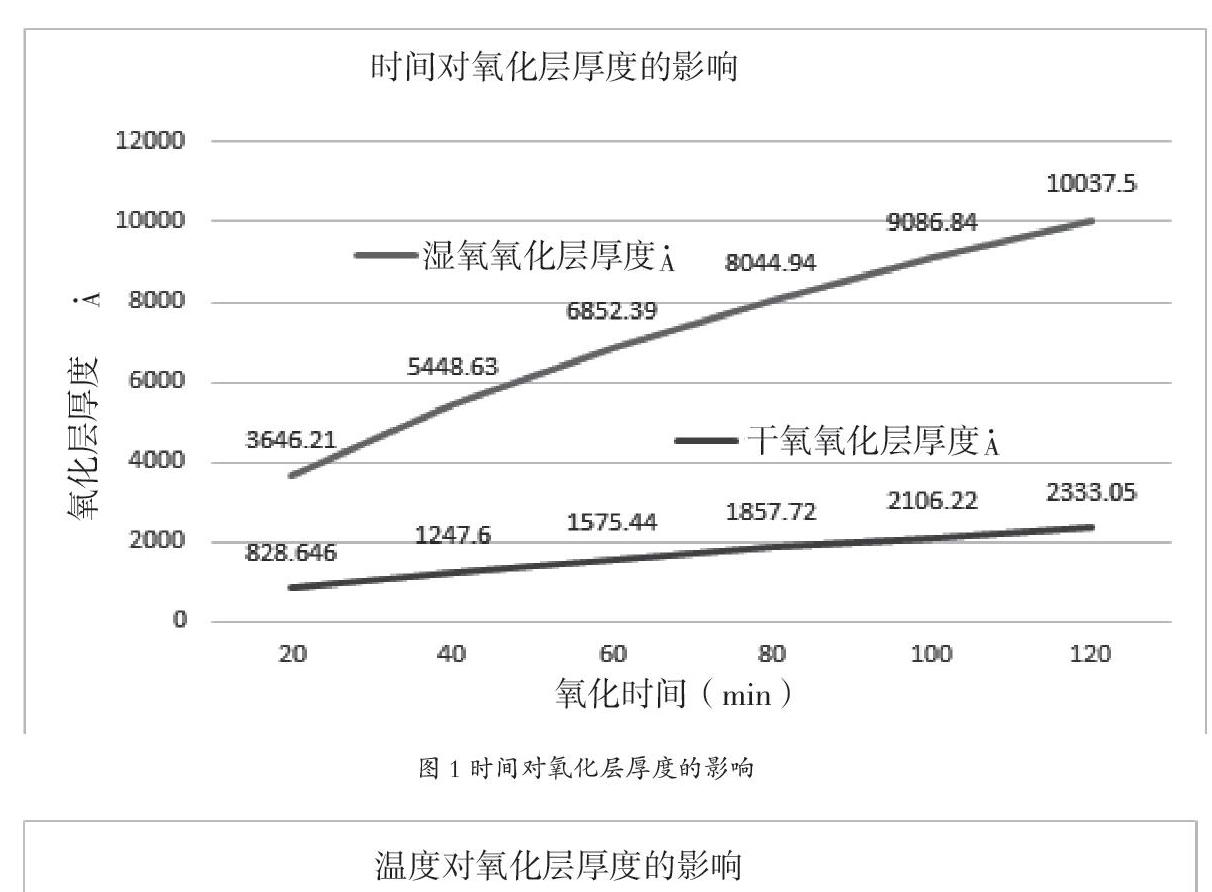

干氧氧化时,分别设定氧化时间为60 min,1atm,氧化温度分别设定为700 ℃,800 ℃,900 ℃,1 000 ℃,1 100 ℃,1 200 ℃。

湿氧氧化时,分别设定氧化时间为60 min,1atm,氧化温度分别设定为700 ℃,800 ℃,900 ℃,1 000 ℃,1 100 ℃,1 200 ℃。

得到的氧化层厚度结果见表2。

分析对比2组数据,厚度随氧化时间变化的曲线如图2所示。

由图2可以看出,随着氧化温度的变化,干氧氧化和湿氧氧化对应的氧化层厚度的变化趋势是不一样的,明显可以看出,湿氧氧化时随着时间的变化氧化层厚度增加的更快。

3 结论

由图1和图2可以看出,随着氧化时间和氧化温度的变化,湿氧氧化时氧化层的厚度变化趋势更快,即氧化层厚度增加的更快,因此在实际工艺过程中,如果需要更厚的氧化层,应当首先考虑湿氧氧化。如果需要不厚的氧化层,应该首先考虑干氧氧化。

参考文献

[1]张渊.半导体制造工艺(第2版)[M].北京:机械工艺出版社,2015.

[2]王蔚.集成电路制造技术-原理与工艺[M].北京:电子工业出版社,2013.

[3]肖国玲.微电子制造工艺技术[M].西安:西安电子科技大学出版社,2008.

[4]邓善修.集成电路制造工艺员(中级)[M].北京:中国劳动社会保障出版社,2007.