高海拔地区660MW超超临界煤电机组深度调峰试验解析

刘增春 刘江涛

摘 要:青海省春夏季节新能源电量居多,对于给定负荷较小的火电机组来说深度调峰是其唯一出路。为此,海拔高度2 366 m(大气压73.7 kPa)的某火电厂为了满足深度调峰的要求做了大量试验。该文主要从准备工作、试验阶段加以论述。

关键词:试验过程;试验条件;汽轮机

中图分类号: TK221 文献标志码:A

1 机组简介

超超临界变压运行直流锅炉采用П型布置、单炉膛、四角切圆燃烧方式,炉膛采用垂直上升和螺旋管膜式水冷壁、一次中间再热、调温方式除煤/水比外,还采用烟气出口调节挡板、燃烧器摆动、喷水减温等方式。汽轮机是一次中间再热、两缸两排汽、单轴、间接空冷凝汽式汽轮机。

2 试验过程

2.1 试验目的

通过低负荷稳燃试验、燃烧调整、逻辑优化等试验手段,确定深度调峰的可行性,提供机组适应于深度调峰的长期低负荷锅炉运行方式。在此基础上优化机组CCS,确定深度调峰的各项边界工况。

2.2 试验条件

试验条件有13个。1)机组严密性检查合格,无明显漏点。2)汽机真空系统、氢系统严密性符合设计要求。3)确定试验机组系统已与其他非试验系统隔离。4)确认各主、辅机能正常运转并满足试验要求,具备试验条件。5)机组协调等主要运行控制系统能正常投入。6)主要运行参数测量一次元件应经过校验,DCS显示正常。7)提供试验用煤的工业分析及元素分析,试验用煤保持相对稳定并符合标准。8)机组油枪可靠备用,运行正常,具备紧急备用投入条件。9)机组没有较大缺陷,主保护、重要辅机保护投入,不影响机组正常升降负荷。10)试验前已经完成锅炉全面吹灰。试验期间,不吹灰、不进行任何干扰工况的操作[2]。11)试验开始前,锅炉运行持续时间大于72 h,正式试验前的12 h中,前9 h锅炉负荷不低于机组额定负荷的75%,后3 h锅炉应维持预定的试验负荷,每种工况试验持续时间2 h~4 h,试验期间主要运行参数保持在允许波动范围内。12)试验前确认厂用电源切换正常,切至工作电源。试验前确认柴发可以正常启动。13)试验前,已经向运行人员进行安全技术交底,要求运行人员对试验中的敏感测点加强监视。

2.3 试验内容

机组40%~50%额定负荷区间内的燃烧调整即磨煤机出口风粉速度调平与标定、风煤比调整试验、加载力调整试验、磨出口温度调整试验、磨投运方式调整试验、锅炉配风调整试验、运行氧量调整试验、二次风门优化调整试验[1]。200 MW负荷下稳燃试验、负荷变动试验。

3 试验注意事项

深调全过程中密切监视火检信号及火焰电视,如有火检波动则停止降负荷,经调整火检信号稳定后再继续降负荷。当燃烧有明显减弱的趋势时,如氧量明显上升,主汽压下降较快,炉膛压力波动达到±200 Pa,火焰有闪烁现象时,应投油稳燃,然后通过减小磨煤机一次风量、提高磨煤机出口温度,增加磨煤机加载力、提高磨煤机出力等措施进行稳燃。当炉膛压力波动超过±500 Pa,且有明显的灭火征兆时,严禁投油稳燃,防止灭火放炮。机组深调期间如果磨煤机火检波动,应将燃烧器摆角维持在水平位置。

低负荷或燃烧不稳定时尽量避免磨煤机启停操作,减少扰动,必须进行制粉系统启停时,应在锅炉工况稳定时或投油助燃后进行。精细化调整锅炉燃烧系统,保证合适的煤粉细度、过量空气系数,保证充分燃烧,严防尾部烟道发生二次燃烧的恶劣事件。加强对制粉系统的监视调整,防止断煤、堵磨。低负荷情况下加强空预器吹灰,保证空预器扇形板正常投入,加强锅炉金属壁温监视,发现异常立即停止试验,查明原因并消除隐患后方可继续试验。如果一次调频变化率较大,应防止锅炉主控指令突然大幅降低,煤量剧减,锅炉燃烧不稳,必要时可切除一次调频、AGC。如果炉膛负压达到锅炉MFT动作值但保护拒动且炉膛压力波动幅度继续增大,应立即手动MFT[3]。当炉膛己经灭火或己局部灭火并濒临全部灭火时,严禁投油。锅炉灭火后,要立即停运轻油系统及确认制粉系统全部停运,严禁用爆燃法恢复燃烧,重新点火前必须对锅炉充分通风吹扫。

4 试验过程

负荷330 MW时,通过调节每台磨煤机4个出粉管可调缩孔来保证各出粉管风速一致,保持在30 m/s。做配平试验时一定要保证单台磨煤机的风量、加载力、分离器频率、给煤机煤量不变。找到每台磨煤机的最佳运行工况,保证燃烧稳定。试验前修改锅炉对应的逻辑。降负荷至300 MW以下时,负荷率改至11 MW/m,投入空预器连续吹灰。并且投入锅炉暖管系统,并将储水箱至一级减温水系统电动门、调门打开(暖管系统投入完成的标志为储水箱液位不涨,暖管系统温度维持缓慢上升状态至≥250 ℃稳定)。暖管系统入口手动门开启半圈手动节流,控制最小流量。如果期间过热度正常的情况下,储水箱液位>3 m,则关闭暖管系统电动门。严密监视中间点过热度在10 ℃~40 ℃,严防过热度过低,储水箱水位高锅炉MFT动作。

加强监视汽轮機上下缸温差、胀差、轴向位移等主要参数的变化,发生异常变化时立即停止试验,调整正常后方可继续试验。尽量保持下层磨煤机集中运行,至少维持连续3台及以上制粉系统运行,最好为A+B+C制粉系统运行方式,出力均匀分配,保证锅炉燃烧中心集中。当给煤机出力过低时,应当注意切换为2台磨煤机运行方式,以保证燃烧器煤粉浓度。首次在低负荷工况下制粉系统启停时,应在锅炉工况稳定时或投油助燃后进行。加强对燃烧系统的监视调整,总风量要按照规程参照经济氧量上限控制,一、二次风量配比要适当,一次风量不宜过大,要保证一定的煤粉浓度,一、二次风压要同步调整。根据曲线,控制二次风/炉膛差压合适。机组负荷在300 MW以下时逐渐缓慢退出一台汽泵,保持3 000 rpm备用,操作过程中严密监视煤水比和给水流量。将机组辅汽由四抽供气自动切为冷再供汽,确保辅助蒸汽压力不低于0.75 MPa,确保辅汽温度>300 ℃,如果辅汽联箱压力低,则适当关小锅炉一、二次暖风器汽源调门开度。

解除机组AGC,第一阶段降负荷至264 MW,第二阶段降负荷至200 MW,检查总煤量、给水量下降,水煤比保持不变。负荷降至220 MW时将轴封供汽逐渐倒至辅汽接带。降负荷至30%以下时,主汽阀采用单阀控制方式,负荷继续下降时给水流量会低于MFT动作值552.7 t/h,试验前要将给水流量保护定值修改为450 t/h,给水流量下降过程中加强对水冷壁壁温的监视,如水冷壁短时间内上升超过20 ℃或水冷壁壁温达到450 ℃,应停止试验。降负荷过程中过热度不得低于12 ℃。注意炉膛出口烟温低于500 ℃时,根据温度变化率暂停机组深度调峰。深度调峰期间总风量不低于900 t/h时,如需降低风量应缓慢操作。如果尾部烟道发生轻微二次燃烧,排烟温度不正常升高20 ℃以内时,应立即检查各段烟温,判断二次燃烧部位并投入连续吹灰。如果尾部烟道发生严重二次燃烧并威胁设备安全时应立即停炉。停炉后停运送、引风机,保持空预器运行,密闭各风烟档板并连续对空预器吹灰。待二次燃烧现象消除,烟道温度不再上升并稳定下降时,可以缓慢调节风、烟档板,进行必要的通风冷却和吹扫。

在200 MW时由于给水量较低,一定要监视好各受热面壁温。防止壁温超限。如璧温上涨明显应采取降低过热度或调整给水量偏置等方式进行调整。深度调峰期间,给水流量的调整应缓慢进行,防止给水流量大幅波动。磨煤机的风煤尽量不变,观察各磨煤机的火检,煤量下降过程中,磨煤机的风量可手动控制,尽量靠近试验前煤量和风量的试验比例,提高出口温度。加载力调整不但要参考煤量,还要参考石子煤的排放和磨煤机的振动。一定要监视好磨碗差压,防止堵磨。分离器频率尽量保持不变,根据试验前煤粉细度的要求设定分离器频率。负荷264 MW稳定一段时间后,继续向200 MW降,此时一定要监视磨煤机的火检,当一台磨煤机的火检开关量消失后立即投油稳燃。由于此时给水量比低,应退出一台汽泵运行并保持3 050 r/m备用。在退汽泵的过程中要监视运行汽泵的流量在290 t/h以上。防止汽泵给水流量低于290 t/h再循环开度小于85%导致汽泵跳闸。

降负荷至200 MW过程中,根据磨煤机出力调整二次风门(20 t/h~50 t/h给煤量对应30%~50%的小风门开度),将未投运的制粉系统二次风门关至10%。仅油枪投入时,燃油二次风门AB、CD开度为40%。低负荷为维持二次风差压,尽量将高低位燃尽风开度关小,逐渐将燃尽风关小至10%,将二次风差压提高至0.6 kPa以上。如脱硝烟温降低至300 ℃,应停止降负荷,增加燃料调整燃烧或提高火焰中心提高烟温,待烟温回升后再继续降负荷。

机组深度调峰期间控制主、再热汽温在550 ℃以上,如汽温降低至550 ℃以下时保持机组负荷稳定,调整恢复主、再热汽温至550 ℃以上再继续降负荷,在汽温降低时严密监视汽轮机振动、膨胀、差胀和轴向位移等各项参数。降负荷过程中要监视好一次风压,必要时增开备用磨一次风通道,防止一次风机发生抢风和失速。低负荷工况中,机组单侧二次风量200 t/h~300 t/h,因测点设备特性,处于低流量时检测不到流量,有可能由300 t/h跳变为0,导致风量低触发MFT。应提高机组风量,避开测量死区,将增加的风量由燃尽风处排入炉膛。降负荷过程中应控制分离器压力维持在13.5 MPa(±0.2MPa)。

凝结水泵最低转速不低于850 rpm,凝结水泵出口压力不低于1.0 MPa,当凝泵出口流量接近400 t/h时,开启凝结水泵再循环调门保证流量>400 t/h。凝结水泵转速或出口压力接近下限时,及时将凝泵变频调节除氧器水位切手动,利用除氧器上水调门调节除氧器水位。在此期间确保凝汽器、除氧器水位正常。锅炉一、二级低温省煤器投入时保证低温省煤器凝结水压力不低于0.7 MPa,利用低温省煤器旁路调门进行调节,二级低温省煤器出口烟温降至103 ℃以下時,停运低温省煤器增压泵。提高低温省煤器系统凝结水侧压力>0.7 MPa,关闭低温省煤器至6号低加进、出口电动门,启动一、二级低温省煤器再循环泵,减小深调期间烟温过低带来的低温腐蚀且防止一、二级低温省煤器内部汽化,见表1[1]。

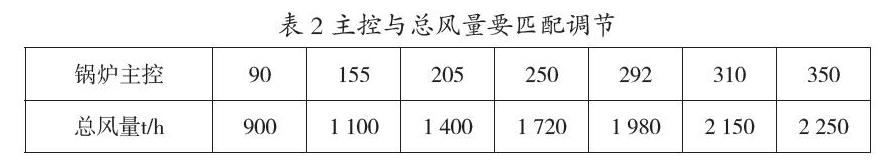

不同的总燃料量,对应不同的总风量,总风量过低会导致火检波动、燃烧不稳等一系列问题,主控与总风量要匹配调节见表2。

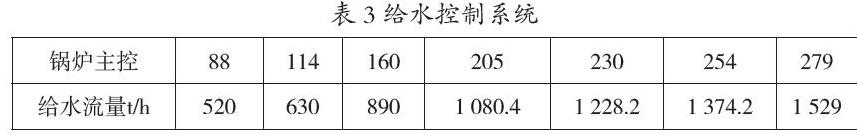

给水调节,主要依据因素有机组负荷、过热度、主再热蒸汽温度,防止煤多水少导致受热面超温,防止煤少水多使汽水分离器出口温度降到471 ℃触发锅炉MFT,给水控制见表3。

锅炉主控最终体现的是总煤量,总煤量不能快加、快减,总煤量过调会引起过热度正向和变化率加快,不及时控制会导致受热面超温,总煤量调节滞后会引起主再热蒸汽温度长时间过低,影响机组运行的经济性。负荷指令对应锅炉主控指令函数见表4。

自动控制最小值。为防止过调,机组给水流量、一次风压、总风量、单台磨煤机出力、总煤量、一次风机、送风机、引风机需要设置最小值。总风量下限设定为600 t/h。给水流量下限修改为500 t/h,MFT值由552.7 t/h改为450 t/h,单台磨煤机最小出力为15 t/h。一次风压下限值为6 kPa。总煤量下限为85 t/h。送风机动叶最小20%,一次风机动叶20%,引风机动叶5%。

参考文献

[1]刘江涛.高海拔地区660MW超超临界煤电机组直流П型锅炉运行调整浅析[J].环球市场,2019(9):366.

[2]刘新东,陈焕远,姚程.计及大容量燃煤机组深度调峰和可中断负荷的风电场优化调度模型[J].电力自动化设备,2012(2):95.

[3]杨学良.300MW机组深度调峰存在的危险及防范[J].电力安全技术,2009(9):10.