卢赛尔体育场主体钢结构施工过程分析

林跃福

(精工钢结构(上海)有限公司 201199)

1 工程概况

卢赛尔体育场项目位于卡塔尔多哈, 将作为2022 年卡塔尔世界杯的主赛场, 承担世界杯赛开幕式、 揭幕赛、 决赛、 闭幕式等四项重任。 总建筑面积14.4 万m2,总座位数9 万多,屋面膜结构面积达4.5 万m2, 为超大跨度双轴对称马鞍形空间张拉索膜结构, 体育场建筑效果如图1 所示。 国内类似的项目有建筑面积6 万m2的盘锦体育场, 为超大跨度非对称马鞍形空间张拉索膜结构工程[1]。

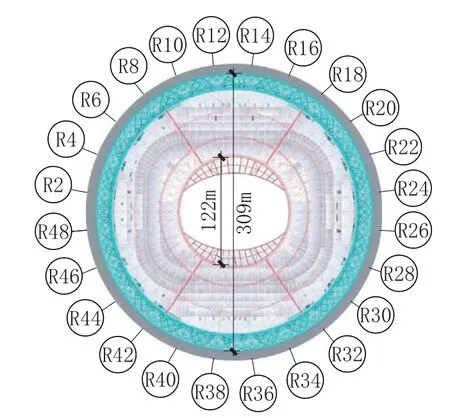

整个体育场外表面呈马鞍形的大碗, 下部为混凝土裙房与看台, 侧面为主体钢结构及幕墙骨架, 顶部为索膜屋面。 体育场屋盖投影平面为圆形, 直径约309m, 屋盖中央为一直径122m 的圆形开敞空间, 于南北侧各有一个半月形的挑棚,如图2 所示。 体育场场地标高为+5.000m, 看台共有8 层混凝土楼板。 主体钢结构东西侧外边缘的标高约+ 76.600m, 南北侧外边缘的标高约+61.035m, 钢结构V 柱柱脚标高为+20.700m,如图3 所示。

图1 卢赛尔体育场建筑效果Fig.1 Architectural rendering of Lusai stadium

图2 屋盖平面Fig.2 Roof plan

图3 体育场剖面Fig.3 Stadium profile

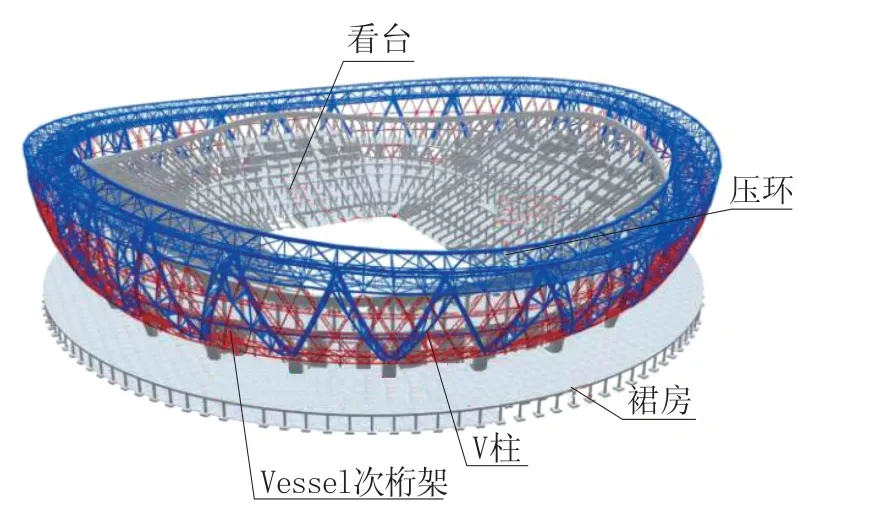

整个钢结构由膜屋面、 屋面索网结构和外围主体钢框架三部分构成, 其中主体钢框架包括压环、 V 柱和Vessel 次桁架。 膜屋面覆盖了所有看台座椅, 以遮挡雨水和日晒。 膜系统由拱形支杆支撑, 形成了叶序状的膜表面。 屋面为自平衡结构, 由外侧压环、 48 榀轮辐式径向索桁架和内侧拉力环构成, 南北侧的两个挑棚与拉力环连接。

2 主体钢结构

2.1 主体钢结构体系

主体钢结构包括V 柱、 压环和Vessel 次桁架, 关于东西轴和南北轴双轴对称, 用钢量1.6万t。 48 榀V 柱是主要的竖向支承结构, V 柱顶部与压环下弦牛腿焊接, 底部与球铰支座螺栓连接, 放置于下部混凝土柱牛腿上。 Vessel 次桁架位于相邻两片V 柱间, 与V 柱外弦杆连接, 既为V 柱外弦杆提供侧向支撑以提高V 柱面外的稳定性, 同时也为幕墙骨架提供支承点以传递幕墙的竖向荷载和水平风荷载。 幕墙框架为三角形网格单元组成的点支承结构。 主体钢结构revit 模型如图4 所示。

图4 主体结构revit 模型Fig.4 Revit model of main steel structure

2.2 构件形式及规格

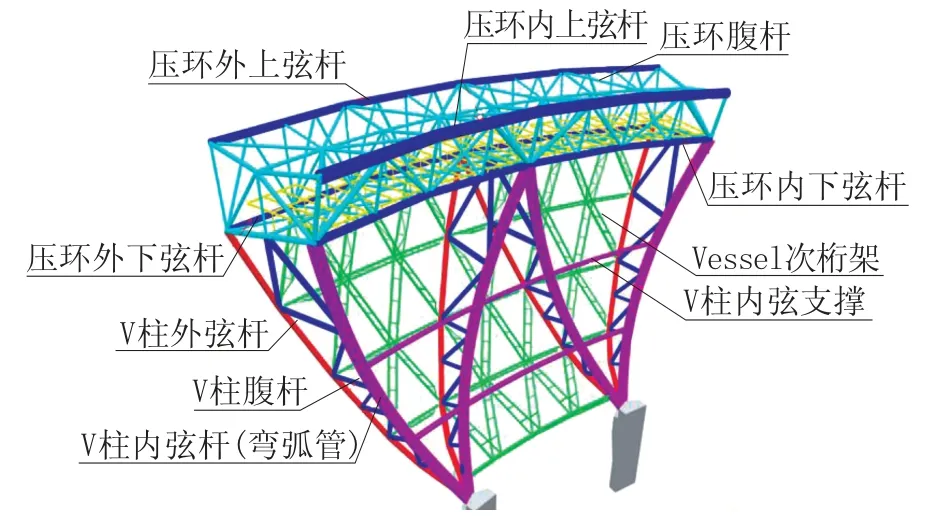

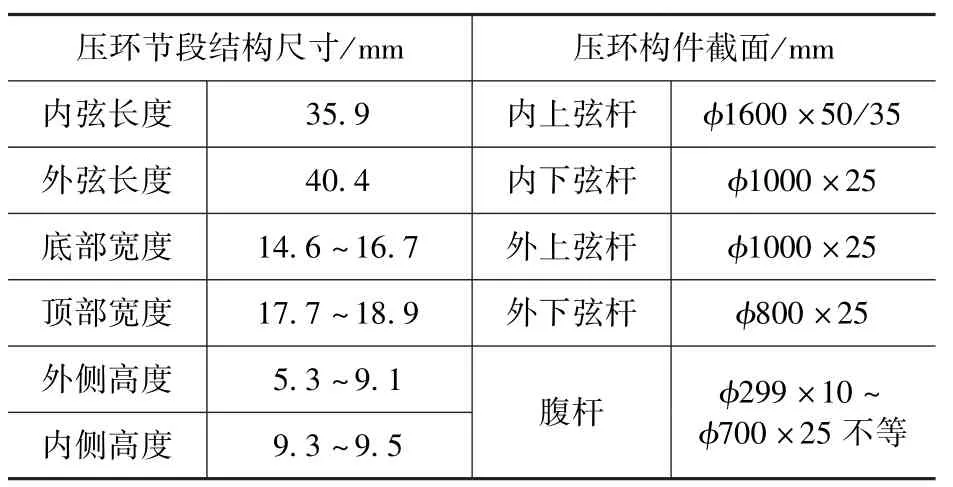

主体结构采用欧标BS EN 1993-1-1 规定的S355 钢材[2], 典型结构布置如图5 所示。 压环为立体管桁架结构, 断面为上边带折点的四边形, 由内弦、 中弦和外弦及其间的横斜腹杆构成。 每两榀V 柱间的压环节段结构尺寸和截面见表1。

图5 典型结构布置Fig.5 Typical structural layout

表1 V 柱间压环节段结构尺寸和截面Tab.1 Structure dimensions and sections of compression segment between V frames

V 柱为箱型截面杆件组成的弯弧形平面桁架, 内外弦杆强轴沿面外布置。 V 柱外弦为折线型直杆, 内弦为圆弧管, 内弦沿环向设有1 ~2道截面为φ800 ×16 的圆管支撑。 V 柱结构尺寸和截面见表2。

表2 V 柱结构尺寸和截面Tab.2 Structure dimensions and sections of V frames

V 柱间共有24 个正V 形及24 个倒V 形的次桁架结构。 次桁架为高2.3m ~3.7m 的平面管桁架, 由水平桁架及双向斜桁架组成一个个三角形结构, 三角形水平边长8.7m ~9.8m, 斜边长9.6m ~13.5m。 桁架截面为圆管φ159 ×6mm ~φ550 ×25mm 不等。

2.3 球铰支座

V 柱柱脚支座为双向固定球铰支座, 支座高 度 580mm,上顶板尺寸为 2870mm ×2370mm, 下底板尺寸为2000mm ×2000mm, 支座构造如图6 所示。 支座钢板材质为欧标S355钢材, 铸钢件为G20Mn5 +N 材质。 为满足支座可更换要求, 支座与V 柱柱脚及埋件的连接均采用全螺栓连接节点。 支座设计允许转动角度达0.03rad。

图6 球铰支座构造示意Fig.6 Spherical bearing structure

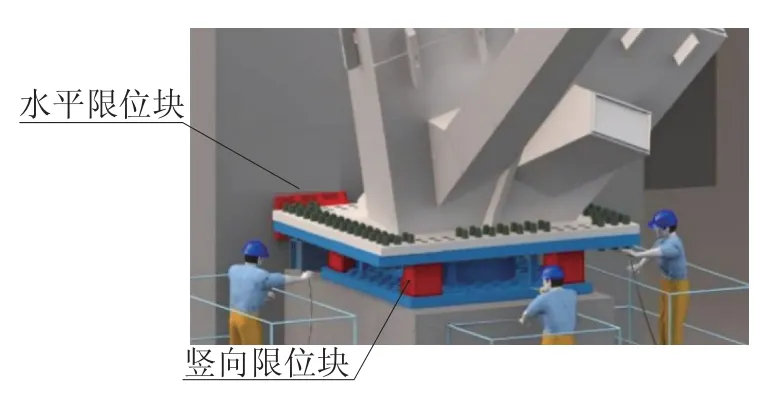

球铰支座安装时, 在靠混凝土柱边设置两套水平限位挡块装置, 一侧顶紧混凝土柱, 一侧与支座上顶板之间通过圆钢棒顶紧, 该装置可有效限制V 柱安装过程中球铰支座绕竖轴的水平转动。 同时设置4 个竖向限位块, 限位块距支座顶板底面10mm, 以防止安装过程由于意外扰动引起支座平面外过度转动。 限位工装如图7 所示。

图7 球铰支座限位工装Fig.7 Limit tooling of spherical bearing

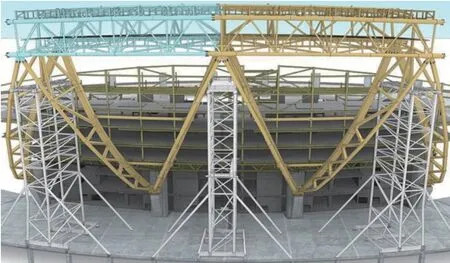

2.4 临时支撑架布置

在V 柱和压环安装过程中, 主体结构自身尚未形成稳定的结构, 因此在裙房屋面设置24 个临时支撑架, 作为V 柱及压环安装的支撑结构。临时支撑架由底部转换框架、 中间的钢管格构塔架以及顶部平台框架组成, 如图8 所示。 由于钢管柱与土建混凝土柱位不对应, 底部转换框架起到将钢管柱内力传递给混凝土柱的作用。 钢管格构塔架高度34.7m ~45.4m 不等, 塔架平面尺寸15m×5m, 塔架下部设置4 根圆管斜撑以增强塔架的侧向刚度。 每个塔架顶部平台设置4 套卸载工装, 分别与V 柱内外弦杆连接, 连接构造如图9 所示。 卸载工装顶部四侧设置侧向挡板, 与中间的牛腿通过塞块顶紧。 牛腿截面为□300mm×300mm×20mm, 顶部焊接于V 柱弦杆侧壁, 底部贴有PTFE 板, 放置于卸载工装顶面的不锈钢板上。 设置PTFE 和不锈钢板是为了减小牛腿与卸载工装的摩擦系数。 卸载时抽除侧向塞块, 牛腿与卸载工装可沿水平方向产生相对滑动。

图8 临时支撑架布置Fig.8 Layout of temporary towers

图9 支撑架顶部卸载工装Fig.9 Unloading structure at top of tower

3 施工顺序

现场共分为8 个施工区, 如图10 所示, V柱和压环的安装顺序依次为Z5→Z1→Z7→Z4→Z3→Z6→Z8→Z2。

图10 施工分区Fig.10 Construction plan

总体安装流程为: (1)安装临时支撑架埋件、支撑架底部转换平台、 塔架及斜撑、 V 柱柱脚支座埋件及球铰支座; (2)安装V 柱及V 柱间支撑; (3)安装压环及合龙段; (4)安装正V 形的Vessel 桁架; (5)支撑架卸载和拆除; (6)安装倒V 形的Vessel 桁架。 至此完成主体钢结构的安装, 之后就是拉索、 幕墙及膜屋面等的安装。 由于V 柱和压环的安装顺序对结构变形有影响, 现场安装需要遵循的原则有: 同一支撑架支撑的两片V 柱的安装顺序以及同一球铰支座上的两片V柱的安装顺序需与计算模拟顺序一致; 压环要待其邻近的8 片V 柱装完后再安装。

4 施工过程分析

刚性大跨度钢结构的施工过程是一个将结构体系从不完整到完整的分阶段、 分部位逐步拼装成形的过程, 在施工过程中结构的几何形态、 支座条件和荷载模式及大小均发生变化[3]。 根据《钢结构设计标准》(GB 50017 -2017)[4]的规定,施工过程对主体结构的受力和变形有较大影响,应进行施工阶段验算。 计算软件采用Midas Gen 8.6.5 版本, 可通过结构组、 荷载组、 边界组的激活或钝化模拟结构的安装、 卸载过程、 荷载的添加及边界条件的变化。

计算模型见图11, 共设79 个施工步, 具体施工步骤见表3。

图11 Midas 计算模型Fig.11 Midas calculation model

表3 软件计算中施工模拟步骤Tab.3 Construction simulation step in software

4.1 安装过程V 柱变形和受力特点

安装时, V 柱自重作用下最大变形见表4。

表4 V 柱自重下最大变形(单位: mm)Tab.4 Mid-span deformation of single V frame due to self-weight(unit: mm)

V 柱顶部变形相对较大, 为使压环安装时能顺利与V 柱顶部对接, V 柱需要进行拼装预变形, 预变形原则是V 柱安装完成后V 柱位于设计位形。 同一柱脚的两榀V 柱相对安装顺序对变形影响较大, 单榀V 柱安装时结构受力类似于单跨简支梁, 第二榀V 柱安装时结构受力类似于跨中带铰支座的双跨连续梁, 后装的V 柱变形比先装的V 柱小。 同一支撑架上的两榀V 柱, 后装的V柱变形也比先装的V 柱小。 因此V 柱的预变形值需要与实际V 柱的安装顺序进行匹配。 计算模型中将V 柱全部安装完成后得到的V 柱各节点的理论变形值进行等值反向, 即得到V 柱的预变形数值。 将V 柱设计位形节点坐标和节点预变形数值叠加, 可得到各节点的预变形坐标, 从而建立V柱预变形模型指导现场V 柱拼装。

V 柱全部安装完后最大应力为86MPa, 最大应力位置位于与连接牛腿相连的外弦杆段。

4.2 安装过程固定球铰支座变形特点

单榀V 柱安装时, 支座扭矩最大, 最大扭矩值为1700kN·m; 同一柱脚的另一榀V 柱安装时,支座扭矩值减半。 拆除限位工装后, 球铰支座绕竖轴转角最大值为0.0012rad, 此后在压环安装及支撑架卸载阶段, 支座绕竖轴转角数值略微减小。 随着压环的吊装, 自重作用下V 柱往场外变形, 球铰支座绕环向的转角逐渐增加至0.0057rad。 球铰支座设计转动能力达0.03rad,满足要求。 同一柱脚另一片V 柱吊装后, 支座绕径向的转动变形减小, 之后支座绕径向转动变形的变化很小。

4.3 安装过程压环变形特点

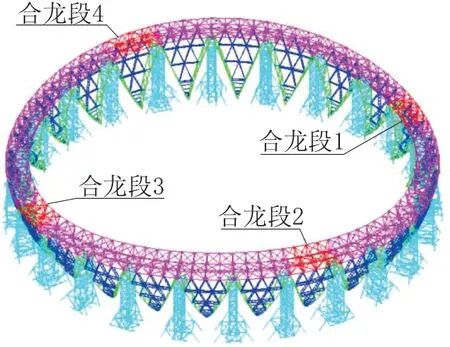

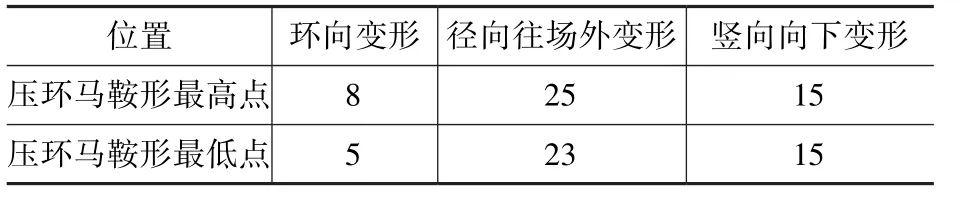

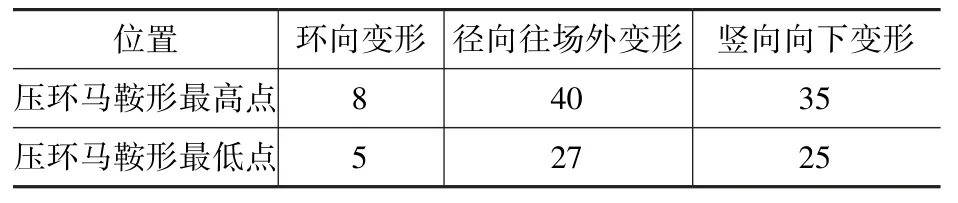

压环合龙段安装完成后, 压环变形见表5。

表5 合龙后压环变形(单位: mm)Tab.5 Compression deformation after closure(unit: mm)

由于温度变化, 每增加10℃, 由于结构膨胀构件伸长的影响, 高区合龙段两端节点间距缩短12mm, 低区合龙段两端节点间距缩短9mm。 同时由于温度变化, 压环内力会发生较大变化, 因此设计规定4 个合龙段的焊接均应选择在25 ±5℃进行, 以减小不同合龙温度对结构受力的不利影响。 现场合龙段吊装如图12 所示。

图12 现场压环合龙段吊装Fig.12 Lifting of compression ring closure segment

4.4 卸载过程分析

压环合龙后及正V 形Vessel 桁架安装完成后, 开始进行支撑架卸载及拆除。 国家体育场钢结构卸载按照“结构整体分级同步原则”进行, 以位移控制为主, 反力控制为辅, 卸载过程中80个支点每次卸载位移量同各点的最终总卸载位移量保持等比关系[5]。 卢赛尔体育场共有96 个卸载点, 卸载控制点多且卸载吨位大, 根据项目情况以及借鉴国家体育场的卸载经验, 卸载时以4个对称的支撑架为一组, 分6 组均匀对称循环卸载。

卸载完成后, 结构变形见表6。 卸载过程中V 柱牛腿在1.4 恒载组合下最大环向水平力403kN, 径向水平力406kN, 竖向压力2603kN。卸载后主体结构杆件在1.4 恒载组合下最大应力134MPa, 如图13 所示。

表6 卸载完成后结构变形(单位: mm)Tab.6 Structural deformation after unloading(unit: mm)

图13 卸载后主体结构应力(单位: N/mm2)Fig.13 Stress of main structure after unloading(unit: N/mm2)

卸载时, V 柱牛腿底部与支撑架顶部卸载工装环向相对滑移11mm, 径向相对滑移70mm, 竖向相对位移39mm。 由于同一支撑架4 根牛腿较难实现完全同步卸载, 为确保卸载过程中内力变化较为平稳以及结构安全, 每个支撑架的卸载分3 轮依次循环进行, 第一轮竖向卸载6mm, 第二轮竖向卸载8mm, 第三轮竖向卸载10mm ~25mm, 直至卸载完成。 与内弦连接的两根牛腿受力较大, 先卸载; 与外弦连接的两根牛腿受力较小, 后卸载。 每个牛腿卸载时先抽取环向塞板, 再抽取径向塞板, 最后抽取竖向塞板, 如图14 所示。

以第5 组卸载的支撑架T18 为例, 考察卸载过程中与V 柱连接牛腿内力变化情况。 牛腿A、B 分别与一对V 柱的两根内弦连接, 牛腿C、 D分别与两根外弦连接, 分3 轮卸载, 每轮按照A→B→C→D 的顺序依次卸载。 竖向位移卸载的模拟控制可以通过在软件中对牛腿施加降温荷载来实现。 其中牛腿A、 B 在第一轮卸载过程中的内力变化如表7 所示, 可知: 由于前4 组支撑架的卸载, 结构内力发生重分布, T18 牛腿A、 B 竖向力和水平力均增大; T18 的4 个牛腿依次卸载时, 会导致其他牛腿竖向压力增加。 因此选择分3 轮循环卸载且每轮卸载量从小到大的方法, 以避免卸载过程中部分牛腿内力急剧增大。

图14 支撑架卸载方法Fig.14 Unloading method of tower

表7 卸载过程中T18 支撑架牛腿内力变化(单位: kN)Tab.7 T18 brackets force change during unloading(unit: kN)

4.5 主体钢结构施工对屋面索膜、 幕墙结构施工的影响

卸载完成后, 屋面索网开始铺设及张拉。 由于卸载后压环索孔连接点沿径向朝场外有27mm~40mm 的变形, 拉索索头设计时需要考虑足够的长度调整量。 屋面索网张拉后, 由索力引起的索孔连接点沿径向朝场内变形值约60mm ~70mm。 屋面安装完成后, 理论上索孔连接点与设计图纸坐标最大差异约39mm。 由于自重、 索张拉力的作用结构存在变形以及施工过程中存在安装偏差, 可根据现场实测的节点坐标二次调整幕墙网格尺寸。

4.6 支撑架顶部顶升梁受力分析

顶升梁是连接支撑架与V 柱的重要构件, 其传力机理为: 牛腿底部水平力通过侧向挡板传给顶升梁, 再传给导向柱; 竖向力传给顶升梁后再传给底下的垫梁; 当顶升梁被垫梁两侧的千斤顶顶起进行竖向卸载时, 竖向力则改由千斤顶承担。 采用有限元分析软件ANSYS 15.0 建立三维实体模型, 分别对顶升梁由垫梁支撑状态(工况1)以及由千斤顶顶起状态(工况2)进行分析。 板件用solid92 实体单元模拟, 钢材屈服强度为fy=345MPa, 弹性模量E=2.06 ×105N/mm2。 顶升梁顶部施加的荷载: 垂直于顶升梁长度方向的水平力403kN, 沿顶升梁长度方向的水平力406kN,竖向压力2603kN。 在顶升梁与导向柱卡紧位置施加侧向约束, 顶升梁底面与垫梁或千斤顶接触位置施加竖向约束。 工况1 和工况2 顶升梁的荷载及边界条件如图15 所示。

图15 顶升梁受力分析工况Fig.15 Analysis case of jacking beam

顶升梁在工况1 最大应力为246MPa, 在工况2 最大应力为311MPa, 如图16 所示, 最大应力均小于Q345B 钢材的屈服强度, 满足设计要求。

图16 顶升梁应力(单位: N/mm2)Fig.16 Stress of jacking beam(unit: N/mm2)

5 结论

卢赛尔体育场为超大跨度双轴对称马鞍形空间张拉索膜结构, 其中主体钢结构体量大、 设计和施工难度大。 通过施工过程分析和计算, 为V柱及压环的吊装、 压环的合龙以及支撑架的卸载提供了方法指导和理论支撑, 获得安装及卸载过程中结构的变形和受力情况, 分析了顶升梁的受力状况。 主要结论如下:

1. V 柱安装时, 柱顶变形相对较大, V 柱需要预变形, 以便与压环顺利对接。

2. V 柱安装过程中, 球铰支座采取临时限制绕竖轴转动的方法可有效减小由于柱脚扭转产生的V 柱变形。

3. 卸载时压环的变形会进一步增加, 后卸载的支撑架受力也会增加, 应采取均匀对称、 循环分步卸载的方法, 确保卸载过程平稳、 结构受力安全。

4. 经有限元分析软件ANSYS 计算, 顶升梁受力满足要求。