波形钢腹板钢-混组合梁桥RW 异步施工主梁受力性能研究

韩珠峰

(桂林理工大学土木与建筑工程学院 541004)

引言

20 世纪80 年代, 法国学者提出一种新型钢-混组合结构, 继而波形钢腹板PC 组合箱梁桥得以诞生[1]。 随着我国现代化进程的逐步发展,波形钢腹板钢-混组合梁桥受到广泛关注, 并在我国桥梁建设中占有不可或缺的地位。 针对传统预应力混凝土施工速度慢、 工期长、 受跨度限制的问题, 新型RW 异步错位施工方法在提高桥梁结构的施工质量和效率方面具有一定优势。

由于RW 新型异步施工法与传统悬臂施工法差异较大, 并直接影响结构在建造过程中主梁的受力, 因此对于桥梁建设过程中以及成桥阶段主梁不同部位的应力和变形应高度关注。 本文以某波形钢腹板钢-混组合梁桥为背景, 采用数值分析软件MIDAS FEA 建立全桥精细化模型进行数值计算, 并结合现场实测数据, 对比RW 异步浇筑方法和传统挂篮悬臂浇筑方法下主梁的应力值, 为后续的研究和应用提供了参考。

1 工程概况

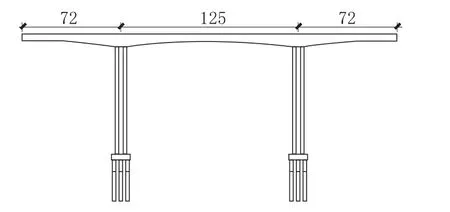

该桥位于整体式路基段, 最大桥高93.4m,主桥采用跨径为72m +125m +72m 的连续刚构桥(图1), 单幅桥标准桥面宽度为12.5m。 主梁采用波形钢腹板箱梁, 最大梁高为7.8m, 高跨比1/16.02, 跨中位置主梁梁高为3.5m, 全桥梁高按1.8 次抛物线线形变化。 腹板板厚由跨中至墩顶分别为16mm、 18mm、 22mm、25mm, 波形钢腹板与上、 下翼缘板采用开口板连接+焊钉连接。

图1 桥型布置示意(单位: m)Fig.1 Layout of bridge type (unit: m)

桥梁节段划分为13m(0#块) +6 ×4.8m +4× 6.4m + 3.2m,边、中跨合龙段长度均为3.2m, 边跨现浇段长度为37.74m。 其中0#块采用在墩顶设置托架进行现浇施工, 1 -10#块采用RW 异步错位施工方法进行施工, 合龙段采取将挂篮改制为吊架进行施工, 边跨现浇段采取搭设现浇支架法进行施工。

预应力采用体内预应力与体外预应力结合的设置方式。 体内预应力采用φs15.2 预应力钢绞线、 群锚体系。 其中顶板悬浇束共计40 束, 边跨合龙束共计14 束, 中跨合龙束共计14 束。 体外预应力采用φs15.2 低松弛环氧涂层钢绞线成品索, 抗拉标准强度fpk=1860MPa, 设计锚下张拉控制应力fcon=0.6 ×1860 =1116MPa。

2 RW 异步施工工艺

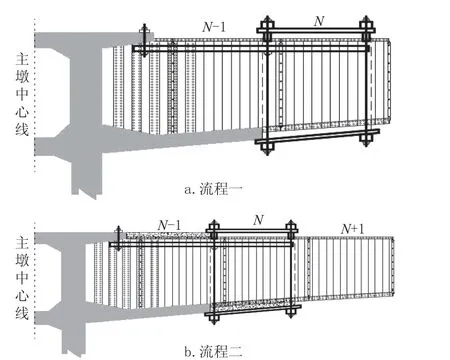

RW 异步施工方法又称多部位断面施工, 把1 个作业区扩大到了3 个作业区, 合理利用工序衔接, 3 个节段同步施工, 各工作面互不影响,相较于传统悬臂施工法只能在一个作业区进行悬臂施工, 极大地提高了工作效率, 节约时间。 为了提高塔吊利用率和降低塔吊费用, 在挂篮主桁架上安装小型吊装设备, 当塔吊把钢腹板及其他材料吊装到桥面时, 用轨道小车把材料运输到施工节段, 用挂篮吊装设备安装。 施工流程见图2。流程一: 挂篮行走到N节段, 对N节段底板钢筋和N-1 节段顶板钢筋进行施工。 流程二: 浇筑混凝土, 养生, 同时对N+1 节段波形钢腹板进行安装。 循环上述流程, 直至合龙。

图2 异步施工流程Fig.2 Process of asynchronous construction

主桥主要施工工序和关键技术包括: 0#块支架的设计与搭设、 0#块梁段混凝土浇筑施工、RW 挂篮设计与拼装、 悬臂浇筑标准段施工、 边跨现浇段施工、 合龙段施工、 预应力施工。 主桥悬臂施工采用RW 挂篮在每个T 构两端对称悬臂浇筑各梁段, 利用塔吊进行RW 挂篮以及波形钢腹板的安装, 采用4 对、 8 只挂篮同时施工4 个T 构, 混凝土由拌合站集中拌合, 采用混凝土运输车运输, 输送泵(车)灌注混凝土, 施工以及合龙顺序完全按照设计给定的程序进行。 1#块体内预应力张拉完成后, 进行3#号块腹板安装, 绑扎2#块顶板和3#块底板钢筋, 再进行混凝土浇筑,张拉2#块顶板体内预应力钢束。 以此类推,N节段体内预应力张拉完成后, 进行N+2 节段波形钢腹板的安装, 绑扎N+1 节段顶板和N+2 节段底板钢筋, 浇筑混凝土, 张拉N+1 节段体内预应力钢束。

3 结构受力分析

3.1 有限元模型

采用数值分析软件MIDAS FEA 建立了图3所示的主桥精细化模型。 共计203646 个节点,557476 个单元。 采用四面体实体单元模拟顶板、底板, 采用板单元模拟腹板, 模型中体内预应力和体外预应力分别通过建立植入式钢筋单元与桁架单元进行模拟。 挂篮荷载与压重的模拟采用在主梁顶板位置建立刚域的形式进行模拟。

图3 全桥精细化实体模型Fig.3 Refined solid model of the whole bridge

3.2 施工阶段应力分析

主桥RW 异步施工过程共分为12 个施工阶段, 两侧对称悬臂施工。 在各施工阶段完成前后, 均对主梁各截面不同位置的应力进行现场监测。 本文选择主跨根部截面和1/8 截面主梁应力进行分析, 现将有限元分析结果与现场监测数据进行对比如图4 所示。

图4 施工阶段应力对比Fig.4 Stress contrast in construction stage

由图4 可知, 采用RW 异步施工法进行施工时, 主梁在根部和1/8 截面正应力的实测值与数值解基本吻合。 在浇筑7#块以前, 顶板正应力随施工进行逐渐增大, 浇筑7#块至边跨合龙阶段,顶板正应力逐渐减小, 但变化幅度较小。 其中产生最大正应力为-13.98MPa; 随着施工的进行,底板应力值基本逐渐增大, 在中跨合龙后应力减小, 其中正应力值最大为11.52MPa。 主跨根部位置处的腹板正应力随施工的进行逐渐增大,1/8 截面的腹板正应力先减小, 再增大。

对比采用RW 异步施工法与传统悬臂法的应力值可知, 对于顶板, 采用RW 异步施工法产生的应力均小于采用传统悬臂施工法所产生的应力; 对于底板与腹板, 采用RW 异步施工法产生的应力大于采用传统悬臂法所产生的应力。 说明在采用异步施工工艺进行悬臂浇筑时, 由于同一节段主梁的顶板与底板分别在不同阶段进行浇筑, 其受力状态与采用传统悬臂浇筑法时主梁的应力也有所不同。

3.3 成桥状态应力分析

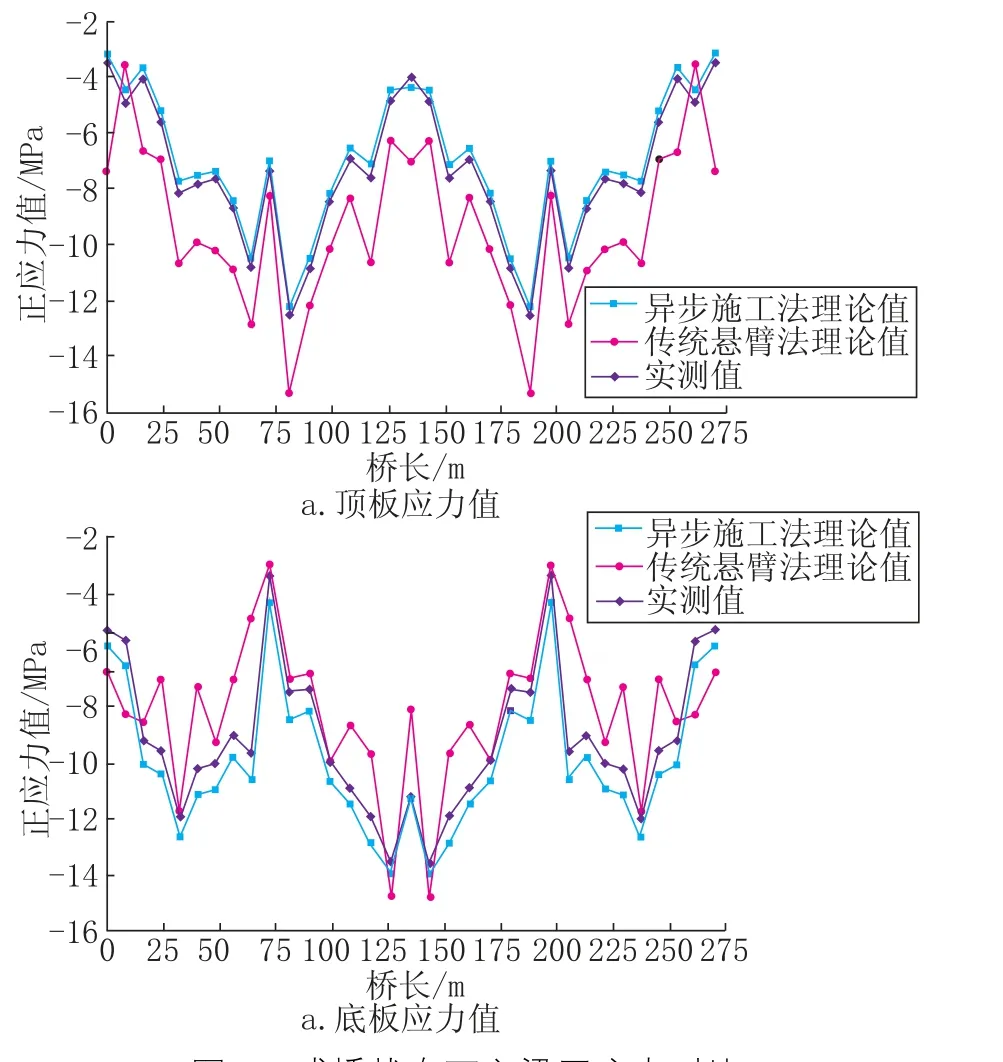

对于超静定结构, 采用不同的施工工艺对成桥内力和主梁的应力均有不可忽视的影响。 通过有限元计算结果与实测数据进行分析, 对比在成桥状态下RW 异步施工法和传统悬臂浇筑法对主梁正应力的影响, 如图5 所示。

图5 成桥状态下主梁正应力对比Fig.5 Normal stress contrast in completion state of bridge

通过对主梁顶板、 底板的理论解与实测值的分析发现, 在成桥状态下, 主梁全截面受压, 顶板产生的压应力极值为-15.89MPa, 底板产生的压应力极值为-15.12MPa。 但在采用RW 异步施工法时, 成桥状态下除在边跨位置外, 全桥顶板压应力均大于传统悬臂施工法的应力值, 而底板与之相反。 主跨范围内, 采用RW 异步施工法时, 主梁顶板处的应力变化幅值为8.81MPa, 主梁底板处的应力变化幅值为9.81MPa; 采用传统悬臂法时, 主梁顶板处的应力变化幅值为9.12MPa, 主梁底板处的应力变化幅值为12.12MPa。 说明采用RW 异步施工法的主梁应力变化幅度更小, 应力分布相较传统悬臂法更为均匀, 成桥状态的整体性能更好。

4 结论

本文以实际工程为依托, 基于数值分析软件建立了波形钢腹板连续梁桥全桥实体模型, 并对比现场实测数据可以得到以下结论:

1. 对比传统悬臂施工法, 在采用RW 异步施工法施工时, 同一节段主梁的顶板与底板浇筑时间不同, 其主梁受力状态也不同。 采用RW 异步施工法时, 由于前一节段的顶板滞后于相邻节段的腹板施工, 而前一节段的底板超前于相邻节段腹板的施工, 导致在施工过程中,底板先参与整体受力, 当悬臂状态稳定后, 顶板参与受力, 因此顶板应力更小而底板与腹板应力更大。

2. 采用RW 异步施工法施工的波形钢腹板PC 组合梁桥, 相较于传统悬臂施工法, 在成桥状态下主梁应力变化更小, 分布更均匀, 结构受力更合理。